КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

В - только по внутреннему диаметру

|

|

|

|

Промежуточным припуском называется слой материала, удаляемый при осуществлении одного технологического перехода. В приложении 5.1,5.2 и 5.3 показаны припуски на механическую обработку заготовок, полученных штамповкой, литьем и прокаткой.

Базирование обрабатываемой заготовки. Прежде чем начать обработку на токарном автомате или полуавтомате, необходимо установить заготовку (автоматически или вручную) в зажимном приспособлении и надежно закрепить ее. Для получения высококачественной детали заготовка должна в процессе обработки занимать строго

определенное положение в радиальном и осевом направлениях относительно оси вращения шпинделя.

Базированием называется процесс придания заготовке требуемого пространственного положения с последующим ее закреплением. При этом некоторые поверхности заготовки, называемые технологическими базами, вводятся в контакт с установочными элементами приспособления. От правильного выбора технологических баз зависит точность размеров, формы и взаимного расположения поверхностей, получаемых после обработки заготовки.

При разработке технологического процесса обработки заготовки необходимо стремиться к использованию одних и тех же поверхностей в качестве технологических баз, не изменять технологические базы в процессе обработки, сохранять ориентирование обрабатываемых заготовок для их удобного и надежного автоматического транспортирования. Технологические базы должны тщательно очищаться от стружки и загрязнений.

Заготовки из проволоки и прутка базируют всегда по наружной поверхности, а длина заготовки определяется упором (рис. 5.6).

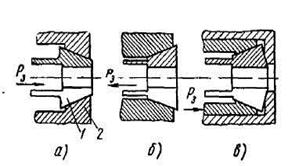

Для штучных заготовок схема базирования зависит от их формы и размера. Для деталей типа втулок и колец в качестве технологических баз выбираются внутренняя поверхность и торец (рис. 5.7,а), наружная пверхность и торец (рис. 5.7,б), только внутренняя поверхность (рис. 5.7, в). Если необходимо производить одновременную обработку двух торцов, то применяют разжимные или конические оправки. При обработке валов базовыми поверхностями служат центровые отверстия.

При базировании и ориентировании заготовок симметричной формы часто бывает трудно осуществить их установку в определенном положении на рабочих позициях. В таких случаях конструкцией деталей предусматриваются специальные фиксирующие выступы, приливы с отверстиями и др., которые используются как технологические базы для ориентированной установки заготовок и удаляются после окончания обработки.

Выбор подающего и зажимного устройства. При составлении технологического процесса, после выбора типа заготовки и ее базовых поверхностей, необходимо правильно выбрать тип подающего и зажимного устройства. Назначением подающего устройства является подвод ориентированной заготовки в рабочую позицию токарного автомата. Зажимное устройство должно правильно сбазировать заготовку и надежно закрепить ее в шпинделе автомата, чтобы в процессе обработки заготовка не могла под действием сил резания изменить своего положения. Если подающими устройствами снабжены только автоматы, то зажимное устройство является неотъемлемой частью как автоматов,

Рис. 5.8. Зажимная цанга (а), подающая Рис. 5.9. Зажимные цанги:

цанга (б) и поперечное сечение заготовок а - первого типа, б - второго типа,

(в), закрепленных в цанге в - третьего типа

так и полуавтоматов. Конструкция подающего и зажимного устройства тесно связана с формой, размерами и точностью выбранной заготовки и принятой схемы базирования.

Для зажима пруткового материала используется цанговое зажимное устройство (рис. 5.8, а). Зажимная цанга представляет собой стальную закаленную втулку с прорезанными в осевом направлении шлицами, которые образуют пружинящие лепестки. Зажимная цанга позволяет закреплять заготовки с различной формой поперечного сечения (см. рис. 5.8,в). Применяются три различных типа зажимных цанг (рис. 5.9). Для закрепления заготовки в цанге первого типа (см. рис. 5.9, а) необходимо вдвигать цангу 1 в гайку 2, имеющую обратный конус и закрепленную-на шпинделе. Недостатками такой схемы закрепления является возможность самопроизвольного зажима прутка при его подаче, снижение жесткости зажима под действием осевых сил резания и повышенное давление на упор во время зажима цанги. Цанги первого типа в настоящее время применяются в автоматах редко. Зажим заготовки в цанге второго типа (см. рис. 5.9, б) происходит при втягивании ее в коническое отверстие шпинделя. Цанги этого типа имеют малый габарит, обеспечивают хорошее центрирование заготовки и под действием осевых сил резания усилие зажима в цанге увеличивается, что исключает проскальзывание материала. Недостатком цанг второго типа является отскок прутка от упора при зажиме цанги. Цанги второго типа находят широкое применение в токарных многошпиндельных автоматах. Зажим заготовки в цанге третьего типа (см. рис. 5.9, в) происходит за счет осевого перемещения втулки с коническим отверстием при неподвижной зажимной цанге. Цанги третьего типа обеспечивают точную подачу и центрирование прутка и имеют высокую жесткость, недостатком их является увеличение габаритных размеров зажимного узла, поэтому они применяются в одношпиндельных токарных автоматах.

На токарно-револьверных и многошпиндельных автоматах подачу прутка осуществляет подающая цанга (см. рис. 5.8, б), пружинящие губки которой постоянно прижаты к прутку. При подаче материала открывается зажимная цанга и пруток передвигается вперед до упора подающей цангой, происходит зажим прутка и подающая цанга отходит в исходное положение, проскальзывая по наружной поверхности зажатого прутка. Движение подающей цанги осуществляется от кулачка.

Для зажима штучных заготовок применяются цанговые, кулачковые, поводковые патроны и различные типы оправок. Патроны имеют ручной, механический, электромеханический, пневматический или гидравлический привод. Патроны с ручным приводом используют на полуавтоматах редко, так как вызывают большие потери времени на закрепление заготовки и снятие детали. Механический и электромеханический приводы позволяют механизировать зажим в универсальных зажимных патронах, их недостатком является нестабильность силы зажима. Наиболее широкое применение имеет пневматический привод. Гидравлический привод позволяет получить большие силы зажима при малых габаритах и обеспечивает более плавное движение. Гидравлические приводы устанавливают обычно на гидрофицированных автоматах и полуавтоматах.

Цанговые патроны используют для закрепления заготовок средних и малых размеров, имеющих в качестве базы наружную или внутренную цилиндрическую поверхность, кулачковые патроны - для заготовок больших размеров, кулачковые патроны имеют обычно от двух до четырех кулачков. Их конструкция нормализована, что позволяет обрабатывать заготовки различных размеров за счет смены кулачков. Для обработки валов в центрах применяются поводковые патроны.

Режущие инструменты и приспособления для их закрепления. На токарных автоматах и полуавтоматах применяются различные типы стандартного и специального режущего и вспомогательного инструмента. При проектировании технологического процесса следует стремиться к максимальному использованию стандартных режущих инструментов и приспособлений для их закрепления. Автоматные резцы подобны резцам, применяемым на универсальных токарных станках, но имеют меньший размер и шлифованный стержень, для повышения точности их установки. Кроме того, конструкция этих инструментов обычно обеспечивает больший срок их эксплуатации благодаря возможности получения большего числа заточек до полного износа.

Для наружного продольного точения применяются проходные радиальные и тангенциальные резцы, изготовленные целиком из быстрорежущей стали, с пластинками твердого сплава или с наварными пластинками из быстрорежущей стали.

Радиальные резцы устанавливаются в направлении радиуса обрабатываемой заготовки (см. рис. 5.1, а).

Большое применение в токарных автоматах и полуавтоматах нашли проходные упорные резцы, у которых главный угол в плане φ1 = 90°, так как эти резцы, кроме продольной обточки, обеспечивают в конце рабочего хода подрезку торцов.

Рис. 5.10. Режущий инструмент, применяемый на токарных автоматах и

полуавтоматах:

резцы: а - проходной отогнутый правый, б - проходной прямой правый, в - отрезной, е - проходной чистовой радиусный, 9 - подрезной упорный правый, в - упорный проходной для обработки глухих отверстий, ж - фасонный, з - спиральное сверло с коническим хвостовиком, и - спиральное сверло в цилиндрическим хвостовиком, к - конический зенкер, л - перовое сверло, м - спиральный зенкер, н - метчик, о - развертка, п - плашка, р - ролики для прямой накатки, с - ролики для перекрестной накатки, т - плоская резьбовая гребенка, у - круглая резьбовая гребенка, ф - резец-вставка с неперетачиваемой твердосплавной пластинкой

Тангенциальные резцы устанавливаются по касательной к обрабатываемой поверхности, а движение подачи получают в радиальном направлении (см. рис. 5.1, г). Эти резцы обычно изготавливаются цельными из быстрорежущей стали. Применяются также резцы с напаянными пластинками из твердого сплава.

Режущие инструменты, применяемые на токарных автоматах и полуавтоматах, изготавливаются из быстрорежущих сталей марок Р6М5, Р9Ф5, Р9К5, Р18, Р9 и из твердых сплавов марок ВКЗ, ВК4, ВК8 (для чугунов и других хрупких металлов); Т5КДО, Т15К6 (для обработки сталей); из минералокерамических сплавов марки ЦМ-322; из синтетических алмазов: формации «балас» и «карбонадо» (применяются для точения легких сплавов), эльбора Р (для чистовой обработки закаленных сталей и чистовой обработки).

Конструкции различных режущих инструментов показаны на рис. 5.10, а-ф.

Крепление режущих инструментов производится в специальных державках, которые устанавливаются на продольных и поперечных суппортах или в револьверной головке (рис. 5.11 а-и).

Установка инструмента в державках производится так, чтобы все усилия, действующие на него, воспринимались державкой. Конструкции державок зависят от конструкции устанавливаемого инструмента, их количества, положения инструмента

относительно обрабатываемой заготовки, траектории его движения и способа крепления инструмента и самой державки. В токарных автоматах и полуавтоматах широко применяют многорезцовые державки, сокращающие время обработки.

Для широкого круга токарных операций стали применять неперетачиваемые твердосплавные пластины. На эксплуатацию их затрачивается значительно меньше времени, чем на перетачиваемые резцы.

На рис. 5.10, ф показана конструкция резца-вставки и формы неперетачиваемых пластинок в плане. Такая конструкция резца - вставки применяется на токарных полуавтоматах и автоматах. Режущая пластина 4 крепится к корпусу 1 под действием силы резания; предварительно она поджимается к базовым поверхностям корпуса пружиной 2 через изогнутую тягу 3. Взаимозаменяемость резцов обеспечивается настройкой их по длине с помощью регулировочных винтов 5. Основные марки твердых сплавов, из которых изготавливаются неперетачиваемые пластины, ВК8, ВК6 и Т5К10.

Для снижения времени наладки и подналадки режущих инструментов применяются специальные державки и резцовые блоки с предварительной установкой и наладкой инструментов по шаблонам в специальных приспособлениях. Переналадка режущего инструмента в этом случае производится путем замены державки или блока с заранее настроенным инструментом. Применение безподналадочной смены инструмента значительно сокращает время наладки и подналадки автомата или полуавтомата. На рис. 5.11, и показана резцедержавка для крепления резца-вставки с неперетачиваемой

твердосплавной пластинкой, применяемая для черновых операций.

Первичную настройку резцов 3 на размер осуществляют винтами 2. Резцы в резцедержавке 1 закрепляются под действием силы резания. Предварительно резцы 3 фиксируются в рабочем положении подпружиненными клиньями 4. Преимуществом такого крепления является сокращение времени на замену резцов и более высокая, чем при жестком креплении, точность базирования.

Режимы резания. Процесс обработки на токарных автоматах и полуавтоматах характеризуется режимами резания: скоростью резания v, подачей s и глубиной резания t. При выборе режимов резания необходимо учитывать материал, форму заготовки и состояние ее поверхности, вид режущего инструмента, его материал и заточку, а также параметры станка, на котором производится обработка, его жесткость и мощность.

Величина глубины резания определяется припуском на обработку. При высоких требованиях к точности и шероховатости поверхности детали припуск разделяют на два и

Рис. 5.11. Державки для установки и крепления инструментов:

а - радиальная явухрезцовая, б - для обточки длинных заготовок, в - с направляющей втулкой, г - для круглого резца, д - для развертки, е - для сверла, ж - для метчика, з - дли накатных роликов, и - для крепленая резца-вставки с неперетачиваемой твердосплавной пластннкой

более проходов (черновой, чистовой).

Для правильного выбора величины подачи следует учитывать, что с ростом подачи возрастает шероховатость обрабатываемой поверхности и увеличиваются силы резания. При чистовом точении проходными или подрезными резцами глубина резания невелика, малы сечения срезаемого слоя, поэтому малы действующие силы резания. В этом случае выбор подачи производится в зависимости от требуемого класса шероховатости поверхности и геометрии режущего инструмента.

При черновом точении проходными резцами, обработке фасонными резцами, отрезке деталей и сверлении глубина срезаемого слоя велика, поэтому величину подачи следует ограничивать, исходя из условий допустимых сил резания. В этом случае выбор подачи производится в зависимости от глубины резания (ширины фасонного или отрезного резца) и диаметра обрабатываемой заготовки. На автоматах и полуавтоматах на одном суппорте устанавливаются обычно несколько различных инструментов, например сверло и проходные резцы и т. д. Все инструменты, закрепленные на одном суппорте, будут работать с одинаковой подачей, поэтому следует определить подачу для каждого инструмента в отдельности и настроить станок на наименьшую из выбранных допустимых подач.

При выборе скорости резания учитывают требования к стойкости инструмента. Стойкостью инструмента называется время его работы до затупления в минутах. С повышением скорости резания стойкость инструмента снижается. Для одношпиндельных автоматов выбирают скорость резания так, чтобы стойкость инструмента составляла не менее 100 мин, для многошпиндельнех 150 мин. Работа при более высоких скоростях резания нецелесообразна, так как резко возрастают потери времени на заточку инструмента и подналадку автоматов. При выборе скорости резания учитывают также обрабатываемый материал, вид обработки, материал инструмента, глубину резания и подачу. При многоинструментальной обработке скорость резания выбирается по инструменту, имеющему наименьшую стойкость. На практике все режимы резания выбираются по специальным справочникам или по таблицам, приводимым в паспорте автомата и полуавтомата.

Измерительный инструмент. Детали, изготовленные на автоматах и полуавтоматах, должны соответствовать требованиям чертежа, т. е. все их размеры должны лежать в пределах допусков на размеры. Контролем называется сравнение размера детали с двумя размерами, между которыми он должен находиться. Различают две формы контроля: выборочный контроль готовых деталей, когда проверяется определенное количество деталей в партии, и 100%-ный контроль готовых изделий.

При работе на автоматах и полуавтоматах наладчик применяет обычно выборочный контроль. Контролируются несколько первых деталей при наладке автомата и затем проверяются детали через определенный промежуток времени, чтобы исключить возможность появления брака вследствие разладки автомата, износа инструментов или их

поломки. В случае необходимости наладчик производит подналадку автомата.

Изготовленные детали поступают на проверку в отдел технического контроля (ОТК). Контролеры ОТК производят 100%-ный контроль всех ответственных деталей и выборочный контроль деталей, к которым не предъявляется высоких требований.

Для контроля деталей применяются измерительные инструменты. Вид измерительного инструмента и метод контроля выбирается в зависимости от точности и количества деталей, подлежащих проверке. Все измерительные инструменты подразделяются на универсальные (шкальные, многомерные) и калибры (предельные, одномерные). Универсальные инструменты применяются для

Для контроля деталей применяются измерительные инструменты. Вид измерительного инструмента и метод контроля выбирается в зависимости от точности и количества деталей, подлежащих проверке. Все измерительные инструменты подразделяются на универсальные (шкальные, многомерные) и калибры (предельные, одномерные). Универсальные инструменты применяются для

Рис. 5.12. Универсальный измерительный непосредственного измерения проверяемой

инструмент: а – штангенциркуль, б – микрометр величины в пределах значений шкалы

инструмента. К ним относятся

штангенциркули, микрометрические инструменты, индикаторы и др. (рис. 5.12, 5.13).

Калибры не позволяют определить действительный размер контролируемой детали, но проверяют соответствие его допускаемым отклонениям.

Широкое применение имеют калибры-скобы для контроля наружных размеров (рис. 5.14, а) и калибры-пробки для контроля отверстий (рис. 5.14, б). Калибры имеют две стороны: проходную (Пр), которая должна свободно сопрягаться с измеряемой деталью, и непроходную (Не), которая не должна сопрягаться. Калибры позволяют быстро производить контроль деталей, но для контроля каждого размера нужен свой калибр, что удорожает стоимость изготовления деталей.

При наладке токарных автоматов и полуавтоматов наладчик использует обычно универсальные измерительные инструменты. Штангенциркуль позволяет производить измерения с точностью 0,1; 0,05 и 0,02 мм заготовок и деталей размером до 500 мм.

Рис. 5.13. Универсальный измерительный Рис. 5.14. Предельные калибры:

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1191; Нарушение авторских прав?; Мы поможем в написании вашей работы!