КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

А - для проходного резца, б - для фасонного резца, в - для отрезного резца, г - для сверл

|

|

|

|

Величина п р показывает, сколько оборотов делает шпиндель автомата с обрабатываемой заготовкой за время выполнения соответствующего рабочего хода. Если все рабочие операции выполняются при одном и том же числе оборотов шпинделя n шп то величина n р определяется по формуле

n р= об. (5.7)

об. (5.7)

К этому значению п р необходимо прибавлять 2-5 оборотов при выдержке инструмента в конце рабочего хода. В том случае, когда часть рабочих операций выполняется при других числах оборотов шпинделя, величина п р для них определяется по формуле

n р=  ∙ K, (5.8)

∙ K, (5.8)

где К — коэффициент приведения, равный n шп/ n' шп

Здесь п шп - число оборотов в минуту шпинделя, при котором выполняется большинство операций и которое принимается за основное, а п' шп - число оборотов шпинделя, при котором выполняется рассматриваемая операция.

Например, при обработке пробки (см. табл. 5.3) все операции выполняются при п шп = 500 об/мин, а «Нарезание резьбы М22 X 1,5» - при п 'шп = 100 об/мин. Отсюда имеем

К = 500 / 100=5 и п р=11/1,5 = 37об.

Зная п р на каждую рабочую операцию, находим суммарное число оборотов шпинделя за время выполнения несовмещенных рабочих операций n р.с и время, затрачиваемое на все рабочие ходы

Т р.х = n р.с∙60/ n шп (5.9)

Например, для токарно-револьверного автомата имеем (см. табл. 5.3)

Т р.х = (630 об∙60) / 500 об/мин =75,6 с.

Углы поворота распределительного вала  за время выполнения холостых ходов определяются либо сразу по специальным таблицам, либо по времени на эти холостые хода, приведеннному в паспорте автомата. Особенности в выборе и расчете углов

за время выполнения холостых ходов определяются либо сразу по специальным таблицам, либо по времени на эти холостые хода, приведеннному в паспорте автомата. Особенности в выборе и расчете углов  для разных типов автоматов рассмотрены ниже.

для разных типов автоматов рассмотрены ниже.

Определив суммарный угол  с для несовмещенных холостых ходов, находим суммарный угол поворота распределительного вала при выполнении рабочих ходов

с для несовмещенных холостых ходов, находим суммарный угол поворота распределительного вала при выполнении рабочих ходов  с = 2π –

с = 2π –  с. Величина 2π - угол одного оборота распределительного вала в градусах (360е) или в сотках (100 соток).Угол

с. Величина 2π - угол одного оборота распределительного вала в градусах (360е) или в сотках (100 соток).Угол  для каждого рабочего хода определяем по формуле

для каждого рабочего хода определяем по формуле

=

=  , град. (5.10)

, град. (5.10)

Зная значение  с, находим число оборотов шпинделя за время полной обработки

с, находим число оборотов шпинделя за время полной обработки

n дет =  2π, об (5.11)

2π, об (5.11)

после чего определяем время полной обработки заготовки (детали)

T дет = 60 ,секунд (5.12)

,секунд (5.12)

и далее цикловую производительность автомата

Qц =  .60, шт/мин. (5.13)

.60, шт/мин. (5.13)

например, для токарно-револьверного автомата (см. табл. 5.3) находим

n дет = (630 об. 100) / 80,5 = 782 об

Т дет = (780∙60) / 500 = 93,8 сек. Q ц = (1∙60) / 93,8 = 0,64 шт/мин

Так как полная обработка одной заготовки производится за один оборот распределительного вала, то можем найти его число оборотов в минуту, п р.в. Так, при Qц = 0,64 шт/мин получаем п рв = 0,64 об/мин.

Получив значения Т дет, и п р.в, корректируем их по данным паспорта, исходя из возможности их настройки на автомате или полуавтомате. Числа зубьев выбранных зубчатых колее заносятся в карту наладки. После этого пересчитываются уточненные значения n дет, T дет и Q ц. Действительная производительность автомата или полуавтомата при учете его простоев при подналадке и по другим причинам будет несколько меньше определенной выше цикловой производительности.

Величины начального радиуса R н и конечного радиуса R к для каждого участка кулачков определяются с учетом специфики, характерной для конкретного типа автомата. Их определение показано подробно ниже.

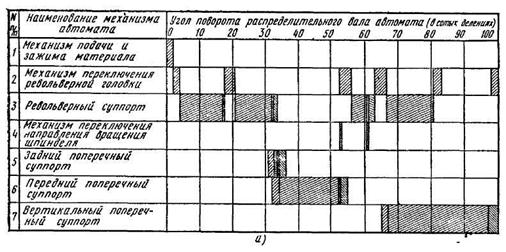

После заполнения всех граф таблицы карты наладки производится расписывание всего цикла обработки от 0 до 360е (или от 0 до 100 соток) с указанием, на каком угле поворота распределительного вала выполняется каждый переход. В заключение этого этапа на основе полученных данных строится циклограмма работы автомата или полуавтомата.

Циклограмма дает графическое изображение всего цикла обработки детали, разработанного и рассчитанного в карте наладки. Она позволяет установить последовательность работы каждого суппорта или механизма, проверить рациональность проведенных совмещений рабочих и холостых ходов, и наконец, выявить все ошибки, которые могли быть допущены при разработке технологического процесса и расчете цифровой информации карты наладки.

Рис. 5.17. Циклограмма работы токарно-револьверного автомата: а - в прямоугольных координатах

Циклограммы могут строиться в прямоугольных или полярных (круговых) координатах. На рис. 5.17 показан циклограмма, построенная по карте наладки токарно-револьверного автомата (см. табл. 5.3).

Проектирование кулачков, копиров и схемы расстановки упоров. Проектирование кулачков производится на основе расчетных данных таблицы карты наладки и паспортных данных автомата и заключается в разработке рабочих чертежей на все кулачки с построением и вычерчиванием профиля на всех участках рабочих и холостых ходов, простановкой размеров, допусков, знаков шероховатости обработки.

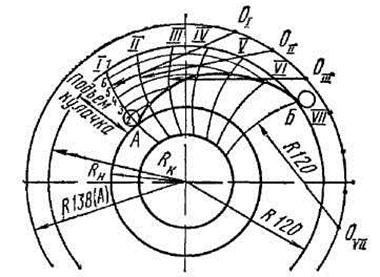

Построение профиля дискового кулачка производится с использованием максимального диаметра его заготовки (рис. 5.18). Угловые границы каждого участка профиля кулачка, соответствующие определенным рабочим и холостым ходам, очерчиваются дугами окружности, которые называются лучами. Сначала проводится нулевой луч, соответствующий началу цикла обработки, а затем на соответствующих углах другие лучи. Прочерчивание лучей производится при

Построение профиля дискового кулачка производится с использованием максимального диаметра его заготовки (рис. 5.18). Угловые границы каждого участка профиля кулачка, соответствующие определенным рабочим и холостым ходам, очерчиваются дугами окружности, которые называются лучами. Сначала проводится нулевой луч, соответствующий началу цикла обработки, а затем на соответствующих углах другие лучи. Прочерчивание лучей производится при

Рис. 5.18. схема построения профиля дисковых кулачков на участке рабочего хода

условном повороте толкателя вокруг неподвижного кулачка. При этом ось толкателя будет поворачиваться по окружности с радиусом, равным межцентровому расстоянию А. Получив угловые границы профиля кулачка для данного рабочего хода, из таблицы карты наладки берутся значения начального и конечного радиусов Rн и Rк (можно брать hк ) и проводятся окружности, являющиеся границами данного участка

и Rк (можно брать hк ) и проводятся окружности, являющиеся границами данного участка

профиля по высоте. Между полученными точками А и Б строится профиль участка рабочего хода, которыочерчивается по закону спирали Архимеда обеспечивающему равномерную подачу суппортапри повороте кулачка.

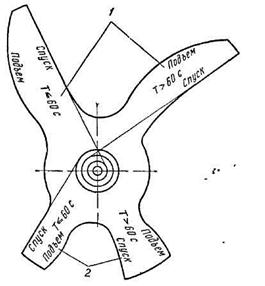

Построение профиля участка рабочего хода для роликового толкателя отличается тем, что сначала строится траектория перемещения центра ролика, а затем вычерчивается профиль кулачка, являющийся касательной к ролику при его последовательных положениях от точки А до точки Б. Участки профиля кулачка, соответствующие холостым ходам, на практике не строятся, а очерчиваются по шаблонам, чертежи которых приведены в паспортах автоматов (рис. 5.19).

На рис. 5.20. показан чертеж дисковых кулачков поперечного суппорта токарно-револьверного автомата (см. табл. 5.3). В цилиндрических кулачках профиль участка рабочего хода строится по винтовой линии с соответствующим шагом Н, равным величине подъема на кулачке h к. Участки холостых ходов либо очерчиваются по шаблонам, либо строятся, как и для рабочих ходов, по винтовой линии. При небольших усилиях подачи суппорта кулачки изготавливаются из серого чугуна марки СЧ 22-44, СЧ 28-48 и др., а при больших усилиях - из сталей 15, 20, 20Х. Кулачки средних и крупных размеров изготавливаются из сталей марок 45, 40 и 40Х. Для копировальных и многорезцово-копировальных полуавтоматов на данном этапе проектируется копир и составляется схема расстановки упоров на

линейках копировального и поперечного суппортов.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1228; Нарушение авторских прав?; Мы поможем в написании вашей работы!