КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стадия выделения целевых продуктов микробиологического синтеза

|

|

|

|

Конечным продуктом стадии ферментации является культуральная жидкость, содержащая суспензию микроорганизмов.

Культуральные жидкости обычно являются сложными смесями большого числа компонентов, многие из которых обладают близкими физико-химическими свойствами. Наряду с растворенными минеральными солями, углеводами, белками и другими органическими веществами культуральные жидкости содержат в значительном количестве полидисперсные коллоидные частицы и взвеси. Следовательно, они являются не только многокомпонентными растворами, но и суспензиями. Дисперсная фаза этих суспензий состоит из мицелия или клеток микроорганизмов, а также из твердых частиц, содержащихся в большинстве питательных сред - муки, хлопьев из кукурузного экстракта и т.п.

Характерной особенностью культуpaльных жидкостей является сравнительно низкое содержание целевых продуктов. Например, содержание биомассы при производстве дрожжей составляет 5 - 10 %, а при производстве бактериальных препаратов не превышает 1 - 2 %.

Большинство целевых продуктов микробиологического синтеза нестабильны и подвержены влиянию различных факторов. Белки, например, исключительно чувствительны к нагреванию, изменению рН среды, ко многим физическим и химическим воздействиям.

При разработке технологии выделения целевых продуктов необходимо учитывать не только физико-химические свойства культуральных жидкостей, низкую концентрацию целевого продукта в них и его лабильность, но и вид готовой товарной формы биопрепарата. Все товарные формы биопрепаратов с точки зрения технологий их получения можно разделить на три основные группы.

Первая группа - биопрепараты на основе инактивированной биомассы клеток и продуктов переработки (кормовые дрожжи, грибной мицелии и др.).

Вторая группа - биопрепараты на основе очищенных продуктов метаболизма микроорганизмов (витамины, аминокислоты, ферменты, антибиотики и др.).

Третья группа - на основе жизнеспособных микроорганизмов (средства защиты растений, бактериальные удобрения, закваски для силосования кормов и др.).

Выбор товарной формы биопрепаратов зависит от свойств продукта, удобства применения, сохранения биологических свойств при хранении и транспортировке и т. д.

Целевым продуктом микробиологического синтеза может быть, либо сама биомасса микроорганизмов (инактивированная или живые клетки), либо продукты метаболизма, растворенные в культуральной жидкости или находящиеся внутри клеток.

Выделение инактивированной биомассы для получения биопрепартов первой группы отличается наиболее простой технологией и заключается в концентрировании культуральной жидкости (или выделенной из нее биомассы) и сушке.

Технология выделения продуктов на основе метаболитов строится в зависимости от того, находится ли целевой продукт в культуральной жидкости или внутри клеток микроорганизмов. В первом случае используются такие методы, как экстракция, ионный обмен, адсорбция, кристаллизация. Когда целевой продукт находится внутри клеток, то либо используют метод экстракции, либо выделяют целевой продукт после дезинтеграции (разрушения) клеточной стенки.

Выделение жизнеспособных микроорганизмов для получения биопрепаратов третьей группы.

Очень часто выделить целевой продукт с помощью одного метода практически невозможно. Поэтому применяют комбинацию нескольких методов.

Выделение инактивированной биомассы

В настоящее время многие биопрепараты производят в виде так называемых микробиологических концентратов. Основная часть микробиологических концентратов используется в качестве обогатительных добавок к кормам сельскохозяйственных животных (кормовой белок, кормовые антибиотики, аминокислоты, ферменты).

Микробиологические концентраты представляют собой высушенные до определенной влажности культуральные жидкости. Следовательно, они содержат биомассу микроорганизмов, продукты их метаболизма, остатки компонентов питательных сред, пеногасители и т. д.

В некоторых случаях при получении концентратов возникает необходимость культуральную жидкость обработать тем или иным способом с целью концентрирования целевого вещества или выделения нежелательного компонента.

Получение микробиологических концентратов по сравнению с другими биопрепаратами на стадии выделения конечного продукта отличается наиболее простой технологией. Общим для всех микробиологических концентратов является удаление воды полностью или частично. Основные технологические операции при получении концентратов - это упаривание и сушка.

Технология упаривания культуральной жидкости изложена в предыдущем разделе. В данном разделе рассмотрим процесс сушки биомассы на примере производства белково-витаминного концентрата (БВК) на парафинах нефти.

Для получения белковых препаратов, пригодных к длительному хранению и транспортировке, биомассу клеток необходимо высушить до влажности 8- 10%. В более влажном состоянии масса микроорганизмов быстро теряет ценные биологически активные вещества и начинает разлагаться.

Клеточная суспензия после упаривания с содержанием сухих веществ 15 – 20% подвергается сушке в специальных сушильных установках.

Сушильные установки. Вальцовые сушилки применяются на предприятиях малой мощности. Процесс сушки в таких аппаратах происходит в результате соприкосновения суспензии биомассы с горячей поверхностью вращающегося барабана.

Сушильные установки. Вальцовые сушилки применяются на предприятиях малой мощности. Процесс сушки в таких аппаратах происходит в результате соприкосновения суспензии биомассы с горячей поверхностью вращающегося барабана.

По конструкции эти сушилки бывают одно- и двухвальцовые, непогруженные и погруженные.

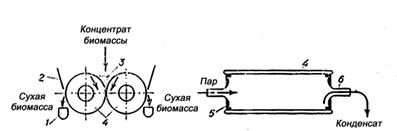

| Рисунок 22 - Двухвальцовая паровая сушилка непогруженного типа: 1- продольный шнек; 2 – нож; 3-клинья; 4 –барабаны; 5 – крышки; 6 - труба для вывода конденсата. |

Двухвальцовая сушилка не погружного типа ВСГ (рисунок 22) состоит из двух стальных полых горизонтально расположенных барабанов. В барабаны, которые закрыты с торцов крышками, подается пар. Барабаны монтируются строго параллельно. У торцов барабанов сверху устанавливаются клинья, образующие между барабанами ванну, в которую непрерывно поступает концентрат биомассы.

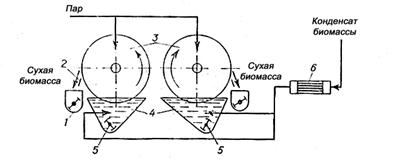

| Рисунок 23 - Двухвальцовая паровая сушилка погружного типа: 1 – сборник; 2 – нож; 3 – барабаны; 4 – ванны; 5 – мешалки; 6 - теплообменник. |

Концентрат биомассы нагревается в ванне до температуры около 100°С и часть воды при этом испаряется. При вращении барабанов навстречу друг другу клеточная биомасса намазывается на их поверхность тонким слоем и высушивается до влажности 8 - 10%. Сухая биомасса снимается с поверхности барабанов ножами и осыпается в продольные шнеки, откуда подается па фасовку.

Концентрат биомассы нагревается в ванне до температуры около 100°С и часть воды при этом испаряется. При вращении барабанов навстречу друг другу клеточная биомасса намазывается на их поверхность тонким слоем и высушивается до влажности 8 - 10%. Сухая биомасса снимается с поверхности барабанов ножами и осыпается в продольные шнеки, откуда подается па фасовку.

Двухвальцовая сушилка погружного типа СДА 1200/3600 отличается от описанной выше тем, что в ней сушильные барабаны погружены в ванну с клеточной суспензией и работают самостоятельно (рисунок 23).

Суспензия в ванне перемешивается мешалкой, а перед подачей в ванну подогревается в теплообменнике. Потери белка на вальцовых сушилках достигают 15%.

Распылительные сушилки применяются в производстве многих продуктов микробиологического синтеза. Они различаются способом взаимодействия высушиваемого материала с сушильным агентом (прямоточные, противоточные или смешанные), температурой и составом газа-носителя, устройством распылительного механизма и т. д.

Распылительные сушилки применяются в производстве многих продуктов микробиологического синтеза. Они различаются способом взаимодействия высушиваемого материала с сушильным агентом (прямоточные, противоточные или смешанные), температурой и составом газа-носителя, устройством распылительного механизма и т. д.

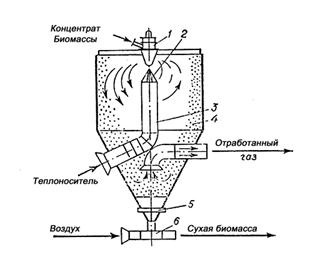

Наиболее производительными являются распылительные сушилки, применяемые для сушки кормовых дрожжей. На рисунке 24 представлена схема распылительной сушилки с центробежным распылением и с нижним подводом сушильного агента.

| Рисунок 24 - Сушилка с центробежным распылением: 1 - центробежный распылительный механизм; 2 - направляющий аппарат; 3 - газопроводник теплоносителя; 4 - сушильная камера; 5 - затвор для сбора продукта; 5 - труба пневмотранспорта. |

Дрожжевая суспензия непрерывно подается под небольшим давлением в распылительный механизм, который представляет собой диск с лопастями. Под действием центробежной силы, возникающей при вращении диска, раствор в виде пленки перемещается с непрерывно возрастающей скоростью к периферии диска и сбрасывается в виде струек, распадающихся на мельчайшие капли размером 60 - 70 мкм.

Сушильный агент (нагретый воздух или дымовые газы, разбавленные воздухом) подается в сушильную камеру по газопроводу, который заканчивается направляющим аппаратом. При помощи направляющего аппарата создается большая скорость движения теплоносителя на входе в сушильную камеру и одновременно сообщается спиралеобразное направление движению теплоносителя. Начальная температура сушильного агента при сушке кормовых дрожжей достигает 300 - 350 °С.

Распыленная дрожжевая суспензия, вступая в контакт с теплоносителем, теряет воду - высушивается. Испарение воды из дрожжевой суспензии при высокой степени распыления протекает практически мгновенно, благодаря чему сушильный агент быстро охлаждается и температура его на выходе из сушилки не превышает 100 °С. Высушенные дрожжи также не прогреваются выше этой температуры.

Сухие кормовые дрожжи в виде порошка падают в нижнюю конусную часть сушилки, откуда непрерывно удаляются. Отработанный теплоноситель отводится из сушильной камеры. Часть дрожжей (15 – 20 %) уносится вместе с теплоносителем и для их улавливания устанавливаются специальные пылеулавливающие аппараты - циклоны.

Сухие дрожжи из-под конуса сушилки и из циклонов подаются пневмотранспортом на фасовку и упаковку.

Распылительные сушилки являются весьма сложными и небезопасными устройствами в эксплуатации, поэтому их работу стремятся автоматизировать. Автоматическое управление процессом сушки позволит интенсифицировать процесс сушки, повысить качество получаемого продукта, сократить удельные расходы топлива и энергии.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2440; Нарушение авторских прав?; Мы поможем в написании вашей работы!