КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудования

|

|

|

|

МЕТОДЫ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА

Техническое состояние сборочных единиц и агрегатов машин в процессе эксплуатации зависит от различных факторов, не поддающихся предварительному учету. Однако, если известны нормативные значения диагностических параметров, можно прогнозировать остаточный ресурс машины, т.е. ее наработку от момента диагностирования параметра до момента получения им предельного значения.

Прогнозирование остаточного ресурса проводится с целью определения наработки объекта с момента технического диагностирования его состояния до достижения им предельного состояния с заданной вероятностью безотказной работы.

Прогнозирование поведения объекта проводят различными методами:

экстраполяцией данных о техническом состоянии, полученных ранее по результатам диагностирования;

моделированием, т.е. исследованием физической модели объекта, деградационных процессов, математическим (машинным) экспериментом аналитической модели;

опросом экспертов;

анализом статистических данных об отказах и ресурсе множества аналогичных объектов при схожих режимах и условиях эксплуатации;

методом аналогий поведения объекта с поведением других объектов в данных условиях эксплуатации.

По форме представления количественных результатов различают статистические и детерминированные методы.

Для прогнозирования надежности оборудования применяют, в основном, две группы методов: статистические (основанные на статистической обработке данных об отказах и ресурсе аналогов) и экстраполяционные (основанные на анализе тренда параметров технического состояния исследуемого оборудования).

Статистические методы применяют в тех случаях, когда по исследуемому объекту нет ретроспективных данных об изменении параметров, определяющих его техническое состояние.

Если на исследуемом объекте периодически или непрерывно проводится контроль параметров технического состояния и эти данные накоплены за достаточный срок эксплуатации, то более эффективно использование метода прогнозирования тенденций изменения (тренда) параметров технического состояния. Графическая или аналитическая интерпретация тренда параметров в будущее время называется экстраполяцией.

В общем случае выбор метода прогнозирования остаточного ресурса должен обосновываться точностью и достоверностью полученных данных, а также требованиями точности и достоверности прогнозируемого ресурса объекта и риска его дальнейшей эксплуатации, наличия и надежности системы контроля его технического состояния.

Определение остаточного ресурса потенциально опасного объекта осуществляется на основе имеющейся информации прогнозированием его технического состояния по определяющим параметрам до достижения ими предельного значения.

Возможность прогнозирования остаточного ресурса методом экстраполяции обеспечивается при одновременном наличии следующих условий:

на основании обследования известны параметры технического состояния объекта;

известны определяющие параметры технического состояния, изменяющиеся соответственно выявленному механизму разрушения элементов объекта;

известны критерии предельного состояния объекта, достижение предельных значений которых возможно при развитии выявленных дефектов.

По ряду деградационных процессов (сплошной коррозии, изнашиванию, ползучести) эти условия выполняются. По другим видам процессов разрушения (образованию трещин, межкристаллической, щелевой, язвенной коррозии, некоторым видам изнашивания) выполняются не все условия, что требует специальных исследований.

Основой прогнозирования остаточного ресурса служит следующая информация:

диагностические данные о состоянии объекта;

диагностические данные о состоянии объекта;

данные о режиме и условиях эксплуатации;

априорная информация о процессах, ограничивающих ресурс.

Номенклатура параметров технического состояния должна содержать:

наименование параметра;

принадлежность его к параметрам, описывающим групповые или индивидуальные особенности исследуемого объекта;

способ измерения параметра;

характеристику погрешности измерения параметра.

В число информативных параметров в каждом конкретном случае включаются только те параметры, которые определяют работоспособность потенциально опасных участков рассматриваемого объекта и заметно изменяются в ходе эксплуатации. В качестве информативных параметров для определения предельного состояния потенциально опасного оборудования, подверженного коррозии, в первую очередь принимают толщины стенок, несущих нагрузку элементов, напряженно-деформированное состояние, дефектность и прочностные характеристики материалов в потенциально опасных участках.

Безусловными критериями предельного состояния сосудов, аппаратов, трубопроводов, подвергающихся коррозии, являются:

потеря прочности при уменьшении толщины стенки;

наличие растрескивания металла, коррозионных язв, питтинга в зоне сварных швов;

распространение дефектов (трещин, коррозионных язв и др.) на регламентированную нормативной документацией площадь и глубину.

При возможности непрерывного контроля параметров технического состояния могут использоваться упрощенные методы, при которых прогнозирование осуществляется по одному параметру технического состояния:

для объектов, работающих в условиях статического нагруже-ния и общей равномерной коррозии, расчет проводится по снижению несущей способности вследствие уменьшения толщины стенки;

для объектов, работающих в условиях циклического нагружения при отсутствии коррозионной среды, расчет проводится по снижению несущей способности вследствие малоцикловой усталости;

для объектов, для которых накоплен объем информации по функциональным параметрам, достаточный для экстраполяции значений на последующий период эксплуатации, расчет проводится по изменению этих параметров до предельных значений.

В основе выбора типовых моделей экстраполяции лежат априорные знания физических закономерностей развития дефектов и результаты предшествующих исследований закономерностей деградации на объектах-аналогах со сходными режимами и условиями эксплуатации.

Аналитическим прогнозированием называют прогнозирование, задачей которого является получение аналитических выражений для оценки значений прогнозируемых параметров в будущий момент времени t или момент времени, когда параметр технического состояния достигает предельного значения. Если техническое состояние описывается несколькими параметрами, то используют понятие обобщенного многомерного вектора состояния x(t) = {x1, х2,...}.

Индивидуальный прогноз объекта исследования основан на знании математического ожидания М у и условной дисперсии величины х в моменты времени, предшествующие моменту обследования x(ti), i = 1, N, и принимаемой модели развития этого процесса.

Рассматриваемый процесс представляют в виде сочетания регулярной и случайной составляющих:

x(t) = y(t,j) + z(t).

Предполагается, что регулярная составляющая y{t, j) представляет гладкую функцию времени, описываемую конечномерным вектором параметров j. Эта составляющая имеет ряд синонимов: тренд, уровень, тенденция, детерминированная основа процесса.

Случайная составляющая z(t) принимается некоррелируемым случайным процессом с нулевым математическим ожиданием.

Оценка z(t) необходима для определения точностных характеристик прогноза. При оценке точности прогноза принято рассматривать три класса случайных процессов: стационарные случайные процессы, случайные процессы с медленно возрастающим (убывающим) математическим ожиданием и дисперсией. Выбору аппроксимирующей функции регулярной составляющей предшествует улаживание, выравнивание и анализ временного ряда значений показателей. Выбор вида функции является неформализованным процессом и зависит от интуиции и субъективных качеств специалистов в области прогнозирования. Наибольшее применение нашли следующие аппроксимирующие функции:

линейная модель вида y(t) = у0 + Ct. Эта модель хорошо описывает кинетику разрушения металлов при общей коррозии и разных видах механического изнашивания;

степенная модель y(t) = Ctm. Модель применяется при описании многих видов коррозии (сплошной, локальной), а также при коррозии под напряжением и при изнашивании;

логарифмическая зависимость y(t) - A ln (t + С). Она хорошо описывает кинетику газовой и локальной коррозии;

экспоненциальная модель y(t) = С exp [T(t)]. Применяется при описании общей коррозии под напряжением.

В качестве основного показателя остаточного ресурса в результате прогноза определяется гамма-процентный ресурс, задаваемый двумя численными параметрами: наработкой и выраженной в процентах вероятностью того, что в течение этой наработки предельное состояние не будет достигнуто. При отсутствии второго показателя величина наработки считается назначенной.

Выбор вероятности осуществляется в зависимости от назначения, степени ответственности и режима использования объекта. Для уникальных и ответственных объектов, отказ которых может привести к человеческим жертвам и существенным экономическим потерям, значение вероятности приближается к единице.

В статистических методах оценки ресурса по результатам исследования партии изделий гамма-процентный ресурс определяется по кривой распределения ресурсного показателя. При отсутствии закона распределения используют непараметрические методы оценки надежности.

В экстраполяционных методах определения ресурса единичного объекта ожидаемый ресурс определяется при достижении y(t) предельной величины. Если параметр х неравномерно распределен по поверхности (например, глубина и площадь коррозионного разрушения), то определяют функцию распределения этой величины и находят доверительные нижнюю и верхнюю границы ресурсного показателя, задаваясь величиной гамма. При этом полагают, что закон распределения в начале и конце прогнозируемого интервала времени не изменяется.

Опыт эксплуатации показывает, что распределение язв коррозионного повреждения подчиняется закону Вейбулла с коэффициентом вариации 0,2 - для эрозии, сплошной равномерной коррозии, 0,3-0,5 - для сплошной неравномерной коррозии, 0,6-1,0 - для язвенной, питтинговой, межкристаллитной коррозии.

При статическом разрушении для оценки гарантии прочности учитывают распределение действующих напряжений. При расчете конструкции по критерию усталостной прочности учитывают распределение числа циклов до разрушения при определенной амплитуде. В расчетах на износ принимают нормальное распределение износа детали.

Общая типовая методика прогнозирования технического состояния оборудования содержит следующие этапы исследования:

1. Определение стратегии прогноза (определение цели, задач, интервала упреждения, рабочих гипотез, методов и организации исследования).

2. Прогностический фон (сбор информации о методах прогнозирования по схожим с объектом исследования объектов).

3. Разработка системы параметров, отображающей характер и структуру объекта.

4. Разработка поисковой модели (проекции в будущее системы показателей модели на дату упреждения по наблюдаемой тенденции с учетом факторов прогностического фона).

5. Разработка нормативной модели (проекции в будущее системы показателей модели в соответствии с заданными целями и нормами по заданным критериям).

6. Оценка степени достоверности (верификации) и уточнения предварительных моделей с помощью параллельных контрольных методов (опросом экспертов, математическим экспериментом).

7. Выработка рекомендаций для оптимизации принятия решения в планировании и управлении эксплуатацией оборудования на основе прогностических моделей.

Перспективным является метод прогнозирования остаточного ресурса машин по тенденции (тренду) изменения их технического состояния.

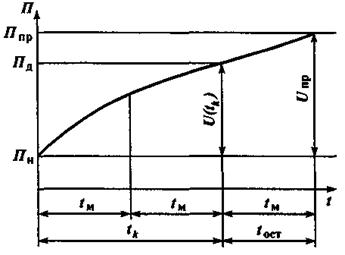

Исходными данными при этом методе являются: характер изменения контролируемого параметра технического состояния (рис. 7.20); предельное Пцр, допустимое Пд и номинальное Пн его значения; значение параметра технического состояния на момент диагностирования П (tk); наработка tk проверяемой составной части от начала ее эксплуатации до момента диагностирования; периодичность проведения диагностирования tм; предельное изменение параметра технического состояния U пр, изменение параметра технического состояния U(tk) после наработки tk, t ост - остаточный моторесурс.

|

Характер изменения параметра технического состояния U(tk) после наработки tk в общем виде выражается следующей зависимостью:

где Vc - коэффициент, характеризующий скорость изменения параметра; α - показатель степени изменения параметра технического состояния.

Рис. 7.20. График прогнозирования остаточного ресурса

Показатель степени а определяется заранее на основе полученных в реальных условиях эксплуатации статистических данных о закономерностях изменения параметров технического состояния в зависимости от наработки.

При α > 1 и α < 1 зависимость значений параметров технического состояния составных частей машин от наработки носит криволинейный характер, причем в первом случае (α > 1) кривая обращена выпуклостью вниз, во втором (α < 1) - вверх. При α = 1 указанная зависимость имеет линейный вид.

Экспериментально были получены ориентировочные значения для некоторых параметров технического состояния.

Значения α

Расход газов, прорывающихся в картер………………………………….1,3

Угар масла…………………………………………………………………..2,0

Мощность двигателя..................................... …………………………….….0,8

Зазор между клапаном и коромыслом механизма газораспределения…1,1

Утопание клапанов........................................ ………………………………..1,6

Зазор в кривошипно-шатунном механизме……………………………1,2—1,6

Радиальный зазор в подшипниках качения и скольжения………………1,5

Износ:

плунжерных пар............................... ………………………………..1,1

кулачков распределительного вала………………………………1,1

посадочных гнезд корпусных деталей…………………………...1,1

зубьев шестерен по толщине........ ………………………………..1,5

валиков, пальцев и осей................. ………………………………..1,4

шлицев валов.................................... ………………………………..1,1

накладок тормозов и муфт сцепления……………………………1,0

гусеничных цепей............................ ………………………………..1,0

Предельные значения параметров технического состояния составных частей машин Ппр рассчитывают заранее с учетом критерия безопасности работы Ппб, способности выполнять рабочие функции в течение заданной наработки Ппн, минимальных удельных издержек на эксплуатацию Ппэ и технологического критерия Ппт (например, по началу форсированного износа). При этом должны соблюдаться следующие неравенства:

Ппр ≤ Пп6; Ппр ≤ Ппн; Ппр ≤ Ппэ; Ппр ≤ Ппт.

Следует отметить, что предельные значения параметров зависят от конкретных условий работы машины и их составных частей и как следствие этого применяются только для таких условий работы. Это затрудняет разработку единой методики определения предельных значений параметров технического состояния машин и их составных частей. Сложность в разработке также состоит в том, что для оценки надежности сложной машины необходимо одновременно устанавливать предельное значение всех тех параметров составных частей, от которых зависит работоспособность машины в целом. Поэтому методы определения предельных значений параметров технического состояния машин и их составных частей еще не нашли достаточного развития.

Предельные значения параметров технического состояния составных частей машин устанавливают приближенно по аналогии с ранее выпущенными машинами расчетным, экспериментальным или расчетно-экспериментальным способами.

Допустимые значения параметров технического состояния составных частей машин Пд вычисляют также заранее по формуле

Пд = П„ ± Доп,

где Доп - допустимое отклонение параметра технического состояния.

Знак «+» применяют, когда значение параметра увеличивается (с ростом наработки), а знак «-» - когда значение параметра уменьшается.

Значение Доп определяют из условия обеспечения максимальной безотказности в течение заданной наработки tk по следующим формулам:

если изменение параметра технического состояния происходит плавно, то

Доп = 0,5α U пр;

если объект диагностирования подвергается воздействию случайных факторов, вызывающих значительные отклонения скорости изменения контролируемого параметра от полученной закономерности, то

Доп = 0,3α U пр.

Номинальные значения параметров технического состояния Пн также устанавливают заранее. Они характеризуют состояние составных частей новой или отремонтированной машины. Поэтому при определении значений Пн используют первоначальные (расчетные) значения параметров.

Предельное изменение параметра технического состояния U пр и изменение параметра U(tk) после наработки tk находят в зависимости от характера изменения параметра технического состояния сборочной единицы. Если значение параметра с ростом наработки увеличивается, то

U пр = Ппр - Пн; U(tk) = П (tk) – Пн. (7.6)

В тех случаях, когда значение параметра с ростом наработки уменьшается, то

U пр = Пн - Ппр; U(tk) = П„ - П (tk).

Техническое состояние сборочных единиц машин прогнозируют по фактическим данным изменения параметров технического состояния составных частей конкретной машины и среднестатистическим методом.

Прогнозирование по фактическим данным изменения параметров технического состояния выявляет скорости изменения параметров технического состояния сборочных единиц машин с помощью непосредственных измерений их значений и последующей обработки результатов с учетом характера изменения состояния одноименных составных частей. Цель такого прогнозирования - выявление остаточного (неиспользованного) ресурса конкретной сборочной единицы на момент контроля.

Методика определения остаточного ресурса зависит от характера изменения параметра технического состояния в функции наработки и ряда других факторов.

Прогнозирование по фактическому изменению параметров технического состояния составных частей машин содержит как положительные, так и отрицательные стороны. Положительной стороной этого метода является то, что он позволяет более полно использовать ресурс составных частей. К недостаткам относят трудности, связанные с учетом измеряемых параметров и обработкой результатов измерения.

Поэтому указанный метод диагностирования рекомендуется применять лишь для таких составных частей, срок безотказной работы которых определяет межремонтный ресурс сборочной единицы или машины в целом (кривошипно-шатунный механизм дизеля, шестерни и подшипники ходового механизма и трансмиссии и др.).

Среднестатистическое прогнозирование основано на разработке и внедрении единых допустимых значений параметров технического состояния, а также единой периодичности обслуживания для одноименных составных частей однотипных машин.

Сущность этого метода заключается в сопоставлении результатов замера значений параметров технического состояния составных частей сборочных единиц с допустимыми или предельными значениями. При этом для мастера-диагноста допустимые значения параметров технического состояния являются инструктивными и позволяют делать общее заключение о состоянии объекта диагностирования, не проводя никаких расчетов. Так, если измеренное значение параметра больше допустимого или равно предельному значению, то объект подлежит обслуживанию или ремонту. Если же измеренное значение меньше допустимого или равно ему, то объект не требует никаких воздействий до очередной проверки.

Для среднестатистического прогнозирования характерно то, что ресурс параметра технического состояния составных частей машин используется полностью только в том случае, если к моменту контроля он достигает предельных значений. В остальных случаях имеет место недоиспользование ресурса или отказ. Последнее служит существенным недостатком среднестатистического прогнозирования. Однако относительная простота и доступность этого метода делают его весьма распространенным.

Ниже приведены типовые примеры использования рассмотренных методов прогнозирования остаточного ресурса в различных ситуациях и применяемые при этом расчетные модели.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1835; Нарушение авторских прав?; Мы поможем в написании вашей работы!