КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Моечно-очистные работы

|

|

|

|

ДЛЯ СДАЧИ ОБОРУДОВАНИЯ В РЕМОНТ

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

К подготовительным работам относится слив масла, топлива и жидкостей из рабочих полостей, а также предварительная очистка, осмотр и мойка оборудования. Неокрашенные поверхности должны быть покрыты консервирующей смазкой.

В масляных ваннах некоторых машин находится значительное количество масла, чтобы сохранить его для повторного использования после регенерации, а также, чтобы избежать загрязнения рабочих площадок, масло надо сливать на специальной площадке, имеющей емкости для раздельного сбора.

Необходимость предварительной очистки оборудования перед отправкой в ремонт обусловливается условиями его эксплуатации. Большинство оборудования для бурения скважин и нефтегазодобычи работает под открытым небом. Кроме того, это оборудование покрыто довольно толстым слоем песка, бурового раствора и нефти. Предварительная очистка выполняется металлическими щетками, ручными или приводными скребками.

После предварительной очистки проводится внешний осмотр оборудования с целью обнаружения трещин, пробоин, изломов и других дефектов. При необходимости производят мойку оборудования.

Оборудование или отдельные агрегаты, отправляемые в ремонт, должны быть полностью укомплектованы. Запрещается подмена пригодных для дальнейшей эксплуатации деталей изношенными или снятыми с другого оборудования. К оборудованию, направляемому в ремонт, должны быть приложены:

1) заводской паспорт, содержащий данные по эксплуатации и ремонту, с указанием вида ремонта, времени его выполнения и краткого содержания, а также сведения о деталях и сборочных единицах, заменяемых в процессе эксплуатации и ремонта, и данные об отработанном времени и объеме выполненных работ;

2) акт о техническом состоянии оборудования, а в случае аварийного выхода из строя дополнительно акт об аварии.

По результатам приемки оборудования в ремонт составляется приемо-сдаточный акт.

Наиболее специфичной, а применительно к оборудованию для нефтегазодобычи и весьма ответственной операцией для ремонтного производства является очистка и промывка изделий и их частей.

Моечно-очистные работы обеспечивают повышение качества ремонта и необходимые санитарно-гигиенические условия работы слесарей-разборщиков, способствуя повышению производительности их труда.

|

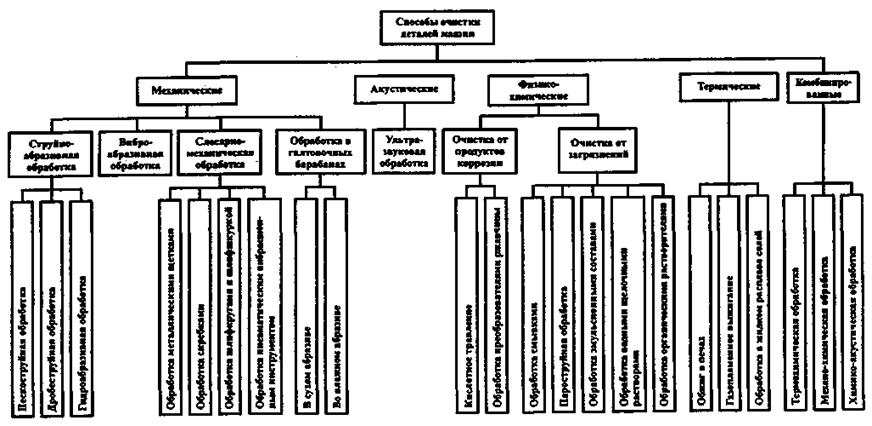

Рис. 8.3. Способы очистки деталей машин

Моечно-очистные работы проводятся в связи с необходимостью удаления значительного количества специфических загрязнений, образовавшихся в результате длительной эксплуатации в скважине или на открытом воздухе, в контакте с водой, песком, нефтью. Многокомпонентные, нередко затвердевшие продукты загрязнения из ржавчины, нефти и продуктов ее окисления, песка, металлических включений, химических реагентов и других веществ требуют многостадийной специальной обработки не только на открытых наружных поверхностях, но главным образом в полостях деталей.

Загрязнения объектов ремонта можно классифицировать по химическому составу: органические, неорганические и смешанные; при этом следует иметь в виду возможность вероятных химических превращений в составе загрязнений уже после их отложения.

Существует множество различных способов и средств очистки (рис. 8.3), эффективность применения которых зависит от вида и состояния загрязнений, места их расположения, конструкции и массы объектов очистки и т.д. Поэтому выбор наилучшего способа и средств удаления загрязнений является важной предпосылкой качественной очистки. Он слагается из обоснованного определения следующих элементов: способа мойки и очистки; эффективности моющих средств; производительности оборудования для мойки и очистки.

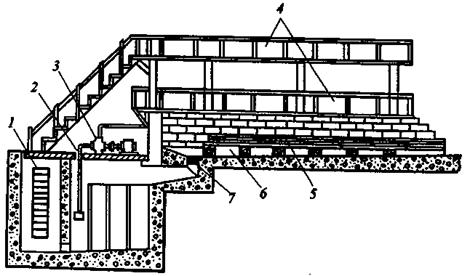

Мойка поступающего в ремонт оборудования производится на специально отведенном для этого участке, изолированном от места разборки оборудования. В зависимости от объема производства и номенклатуры ремонтируемого оборудования моечный участок может состоять из одной универсальной или нескольких специализированных площадок. Площадку (рис. 8.4), снабженную наклонным полом, обычно оборудуют устройствами, обеспечивающими перемещение машины в процессе мойки, насосной установкой, системой трубопроводов, фильтрами и отстойниками.

Рис. 8.4. Площадка для мойки оборудования:

1 - трал для чистки отстойника; 2 - приемный патрубок насоса; 3 - моечный агрегат, 4 - рабочее место мойщика; 5 - узкоколейный путь; 6 - наклонный пол площадки;

7 - фильтр

В зависимости от объема производства и номенклатуры ремонтируемого оборудования мойка выполняется вручную напорной струей моющей жидкости, подаваемой насосом, в специальных многоструйных моечных установках и погружением в специальную моечную ванну.

При ремонте крупногабаритного оборудования на базах производственного обслуживания целесообразно проводить мойку напорной струей. Этот способ не требует сооружения сложных и дорогих устройств и обеспечивает достаточно эффективную очистку оборудования.

Для мойки можно использовать водопровод или высоконапорные моечные установки. Струя жидкости, направленная под сильным напором, интенсивно размывает слой грязи на поверхности оборудования и уносит ее в отстойник.

Затраты воды при использовании высоконапорной установки меньше, чем при мойке оборудования струей воды от бытового водопровода. Подобную установку можно транспортировать к нескольким моечным площадкам.

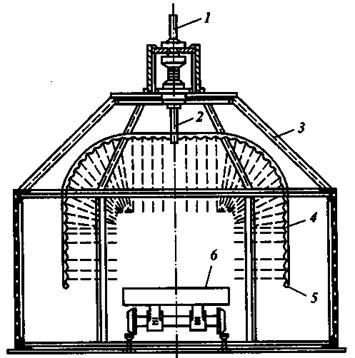

На специализированных ремонтных предприятиях с ограниченной номенклатурой ремонтируемого оборудования следует применять многоструйную мойку как более производительную. Однокамерная многоструйная моечная установка представляет специальную камеру, в которую ввозят на тележке или с помощью транспортера подвергаемое мойке оборудование (рис. 8.5).

Рис. 8.5. Однокамерная моечная установка:

1 - подводящий патрубок; 2 - присоединительный штуцер; 3 - кожух; 4 - перфорированная труба; 5 - насадка; 6 - тележка

Число сопел и их расположение обеспечивают наилучшее омывание оборудования жидкостью, а подводящие трубы имеют фасонную форму, соответствующую контурам оборудования. Процесс мойки может быть автоматизирован.

Число сопел и их расположение обеспечивают наилучшее омывание оборудования жидкостью, а подводящие трубы имеют фасонную форму, соответствующую контурам оборудования. Процесс мойки может быть автоматизирован.

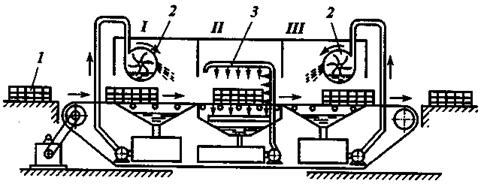

При значительном числе ремонтируемых машин и деталей следует использовать многокамерные моечные установки. В камерах этих установок последовательно осуществляется очистка деталей различными моющими и нейтрализующими жидкостями. Транспортировка между камерами осуществляется конвейером; моечная установка оборудована устройствами для подогрева, перемешивания и очистки жидкости (рис. 8.6).

Наиболее простой процесс мойки малогабаритного оборудования и мелких деталей - мойка погружением, при которой детали погружают в ванну с моющей жидкостью и выдерживают некоторое время или многократно погружают и извлекают, что в некоторых случаях уменьшает длительность процесса.

В качестве моющих жидкостей для очистки оборудования и деталей от грязи и масла используют холодную или горячую воду (70-90 °С), холодные или горячие щелочные растворы (70-90 °С) и растворители (бензин, керосин, ацетон). Рекомендуемые составы щелочных растворов приведены в табл. 8.1. Для предохранения деталей от коррозии в щелочные растворы добавляют 0,2-0,5 % хромпика или нитрита натрия. Алюминиевые или залитые баббитом детали мыть в щелочных растворах нельзя.

Весьма эффективно применение для очистки поверхностей от масла и смолистых отложений водных растворов технических моющих средств (ТМС).

ТМС представляют многокомпонентные композиции, включающие в

|

свой состав поверхностно-активные вещества (ПАВ) и активные солевые добавки (карбонаты, силикаты и фосфаты). ТМС выпускают в виде белого или светло-желтого порошка, хорошо растворяющегося в воде. Препараты МС-15 и МС-37 нетоксичны, негорючи. Их используют для очистки деталей как из черных, так и из цветных металлов без заметной коррозии. Детали и сборочные единицы, подлежащие непродолжительному хранению (до 10-15 сут), не нуждаются в дополнительной антикоррозионной обработке после очистки водными растворами ТМС, так как последние обладают ингибирующим эффектом.

Рис. 8.6. Схема трехкамерной моечной установки:

/, II, III - камеры; 1 - изделие; 2 - лопастной распылитель; 3 - перфорированная труба с соплами

Рабочие концентрации водных растворов ТМС зависят от загрязненности очищаемых поверхностей и составляют 5-20 г/л. Их наилучшее моющее действие проявляется при температуре раствора 80±5 °С. При снижении температуры моющего раствора ниже 70 °С резко ухудшается его моющая способность (при 60 °С - в 2 раза, при 50 °С - в 4 раза).

Таблица 8.1

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 4461; Нарушение авторских прав?; Мы поможем в написании вашей работы!