КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оптимальное проектирование реечных механизмов подачи материала

|

|

|

|

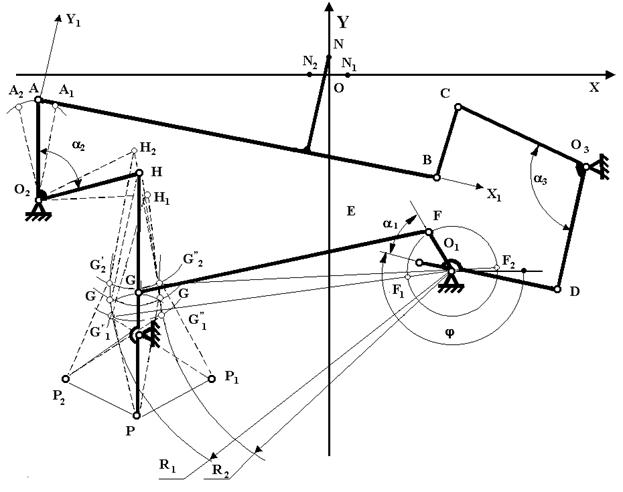

Для перемещения материала в швейных машинах широкое применение получили реечные механизмы подачи материала. Реечные механизмы подачи материала, используемые в швейных машинах челночного стежка, отличаются способами передачи рейке горизонтального и вертикального перемещений, устройствами регулировки длины стежка и обратной подачи материала. Наибольшее распространение получили механизмы, в которых горизонтальное перемещение рейке передается при помощи шестизвенных механизмов с группами Ассура второго класса, а вертикальное перемещение – при помощи четырехзвенного кривошипно-коромыслового механизма. При этом получается многозвенная кинематическая цепь с двумя ведущими звеньями. Перемещение материала осуществляется эубьями рейки за счет силы трения, создаваемой подпружиненной прижимной лапкой. Технологически необходимое прерывистое перемещение материала достигается за счет того, что часть кинематического цикла рейка движется под игольной пластиной, являющейся для прижимной лапки упором. Кинематическая схема реечного механизма подачи материала (рисунок 3), применяемого в последних конструкциях швейных машин как отечественного, так и зарубежного производства состоит из механизмов подъема (звенья FО1, FD, DO3, CO3) и горизонтального перемещения (звенья EO1, EG, HG, GP, HO2, AO2) рейки, ведомые коромысла (звенья AО и СО3) которых связаны между собой двухповодковой группой АВС с тремя вращательными кинематическими парами, и механизма регулировки длины стежка (звенья PO5, LO5, ML, MO4), при этом ведущими звеньями являются кривошип ЕО1F и коромысло MO4. При работе швейной машины коромысло MO4, являющееся рычагом регулировки длины стежка, закреплено.

Основными требованиями, предъявляемыми к реечным механизмам подачи материала, являются следующие: обеспечение заданного диапазона регулирования длины стежка, стабильности длины стежка при заданном положении рычага регулятора длины стежка и заданной циклограмме машины. Под нестабильностью понимается как изменение длины стежка в пределах одной строчки, так и различие длин стежков строчек, прокладываемых на разных материалах, при одном и том же положении рычага регулятора длины стежка. Основной причиной нестабильности длины стежка является нарушение взаимодействия прижимной лапки, перемещаемого материала и рейки. Эти требования должны быть удовлетворены при оптимальном проектировании механизмов подачи материала.

Уменьшение размерности задачи оптимального проектирования

механизма подачи материала

При проектировании кинематической схемы механизма подачи материала конструктор должен определить 34 параметра. Искомыми параметрами механизма являются длины всех звеньев, координаты всех неподвижных шарнирных точек и координаты точек на звеньях, образующие три вращательные кинематические пары. При оптимальном проектировании механизма для обеспечения первого требования ряд его параметров определяется из условия равенства максимальной длины стежка при прямой и обратной подачах материала, а также из условия обеспечения максимального подъема зубьев рейки над уровнем игольной пластины.

Наличие ограничений, особенно выражающихся в виде равенств, существенно увеличивают требуемый объем вычислений при оптимальном проектировании. Избавиться от ограничений-равенств можно, если удается их решить относительно некоторых параметров. При оптимальном проектировании реечных механизмов подачи материала это удалось решить следующим образом.

После того, как выбраны следующие 26 параметров механизма: координаты неподвижных шарнирных точек О1, О2, О3 и О4 в системе координат ХОY (при этом ось Х совпадает с уровнем игольной пластины, а ось Y – с направлением движения иглы); длины звеньев АВ, ВС, СО3, DO3, DE, EO1, FO1, FG, GH, HO2, AO2, GP, MO4; координаты одного из зубьев рейки, называемого в дальнейшем средним зубом, Х1 и Y1 (точка N) в подвижной системе координат Х1Y1, связанной со звеном АВ; угол заклинивания a2, угол y, определяющий положение рычага МО4 при нулевой подачи материала, угол Dy12, определяющий размах рычага МО4, остальные 8 параметров: координаты неподвижной шарнирной точки О5, размеры звеньев РО5, LM, и LO5, углы заклинивания  ,

,  и

и  определялись в следующей последовательности (рисунок 4.33).

определялись в следующей последовательности (рисунок 4.33).

1. Зададимся положением среднего зуба рейки, т.е. точкой N, в неподвижной системе координат ХОY, соответствующим максимальному выходу зубьев рейки над уровнем игольной пластины и крайнему верхнему положению звена СО3 кинематической цепи вертикальных перемещений рейки. Положение (или координаты) точки А определится как точки пересечения окружностей радиусов АО2 и АN= c центрами в точках N и О2. Положение точки В определится как точка пересечения окружностей радиусов АВ и ВN=

c центрами в точках N и О2. Положение точки В определится как точка пересечения окружностей радиусов АВ и ВN= с центрами в точках N и А. Положение точки С определится как точка пересечения окружностей радиусов ВС и СО3 с центрами в точках В и О3. Для определения положений точек звеньев механизма применяется так называемый метод засечек.

с центрами в точках N и А. Положение точки С определится как точка пересечения окружностей радиусов ВС и СО3 с центрами в точках В и О3. Для определения положений точек звеньев механизма применяется так называемый метод засечек.

Коромысло DО3 четырехзвенного кривошипно-коромыслового механизма О1EDO3 находится при этом также в крайнем положении, т.е. кривошип ЕО1 и шатун ED лежат на одной прямой. Тогда точка D определится как точка пересечения окружностей радиусов DO3 и ЕD – ЕО1 с центрами в точках О3 и О1.

По положениям звеньев СО3 и DO3 определится угол заклинивания a3.

2. Зададимся крайними положениями среднего зуба рейки на оси Х (точки N1 и N2), соответствующие максимальной длине стежка. При этом движение материала от точки N1 к точке N2 определяется как прямая подача, а от точки N2 к точке N1 – обратная подача. Методом засечек определятся положения точек А1, А2, Н, Н1 и Н2.

Так как в крайних положениях шарнирного четырёхзвенного кривошипно-коромыслового механизма О1FGP кривошип FO1 и шатун FG лежат на одной прямой, проводим из точки О1 дуги окружностей радиусов R1=FG + FO1 и R2=FG – FO1. Точки Н1 и Н2 соответствуют одновременно крайним положениям точек G’1 и G”2 при прямой подаче материала и точкам G’’1 и G'2 при обратной подаче материала. Положения точек G’1 и G”2 определятся как точки пересечения окружностей радиусов R1 и R2 с окружностью радиуса GH с центром в точке Н1. Аналогично определятся положения точек G’2 и G”2 и G’ и G”. Положения подвижной

Рисунок 4 – Синтез реечного механизма подачи материала.

опоры Р1, Р2, Р определятся как точки пересечения окружностей радиуса GP с центрами в соответствующих точках G. Например, положение точки Р1 определится как точка пересечения окружностей радиусов GP с центрами в точках G’1 и G’’2. Точка Р1 соответствует максимальной прямой подаче материала, точка Р2 – обратной, точка Р - нулевой.

Точки Н1 и Н2 взаимно заменяют друг друга. В зависимости от положения точек G1 и G2, соответствующих крайним положениям четырёхзвенного механизма О1FGP, точки Р1 и Р2 также взаимно заменяют друг друга, т. е. изменяется прямая и обратная подача материала. Положение точки Р, соответствующей нулевой подаче материала, определяется из условия, что точка N может перемещаться только по вертикали, т.е. точка А неподвижна.

Положения точек G и F, соответствующих положению точки N, можно определить как из условия обеспечения нулевой подачи, так и максимальной прямой. Так для прямой подачи материала положение точки G определяется как точка пересечения окружностей радиусов HG и GP с центрами в точках Н и Р1. Положение точки F определяется как точка пересечения окружностей радиусов FG и FO1 с центрами в точках G и О1. При этом точка F должна находится между точками F1 и F2 в направлении вращения кривошипа FO1 от точки F1 к точки F2.

По положениям кривошипов ЕО1 и FO1 определится угол заклинивания  .

.

3. Положение опоры О5 определится как центр окружности, проходящей через три точки Р, Р1 и Р2, а длина звена РО5 – как радиус этой окружности.

4. Рассмотренным трём положениям звена РО5 должны соответствовать три положения звена МО4. Задавшись положением рычага МО4, соответствующим нулевой подаче материала, и его размахом  , приходим к задаче синтеза шарнирного четырёхзвенника О5LMO4 по трём положениям ведущего и ведомого звеньев. Решение этой задачи определяет длины звеньев LM и LO5, а также угол заклинивания a5. Однако при этом не учитывается динамика работы механизма и требование линейной зависимости длины стежка при прямой и обратной подачах материала. Поэтому проектирование механизма регулировки длины стежка представляет собой самостоятельную задачу, которая будет рассмотрена ниже.

, приходим к задаче синтеза шарнирного четырёхзвенника О5LMO4 по трём положениям ведущего и ведомого звеньев. Решение этой задачи определяет длины звеньев LM и LO5, а также угол заклинивания a5. Однако при этом не учитывается динамика работы механизма и требование линейной зависимости длины стежка при прямой и обратной подачах материала. Поэтому проектирование механизма регулировки длины стежка представляет собой самостоятельную задачу, которая будет рассмотрена ниже.

Описанная последовательность оформляется алгоритмом, который в виде отдельной подпрограммы используется при вычислении целевой функции на каждом шаге оптимизации.

В рассмотренном алгоритме построение механизма осуществляется относительно одного из зубьев рейки, который условно назван средним зубом. В общем случае можно задаваться положением любого зуба как в подвижной системе координат Х1Y1, так и в неподвижной системе координат ХОY.

В зависимости от сборки двухповодковых групп с тремя вращательными кинематическими парами, например, GHO2 или FGP (рисунок 5 и рисунок 6), получаются разные по свойствам механизмы.

Рисунок 5 – Кинематическая схема реечного механизма подачи

материала с обратной сборкой группы FGP.

Рисунок 6 – Кинематическая схема реечного механизма подачи

материала с обратной сборкой группы O2HG.

Постановка задачи оптимального проектирования реечного

механизма подачи материала

В зависимости от назначения швейной машины значимость второго и третьего требований различна. Рассмотрим отдельно проектирование механизмов подачи материала с длиной стежка до 5 и до 12 мм.

От швейных машин, обеспечивающих прокладывание строчки с длиной стежка до 5 мм, требуется максимальная быстроходность. Максимальная частота вращения главного вала будет ограничиваться появлением отскока или зависания лапки, которые вызывают нестабильность длины стежка, посадку, стягивания, искривление строчки. Снижение скорости машины приводит к снижению производительности. Поэтому при оптимальном проектировании механизмов подачи материала с длиной стежка до 5 мм за основной критерий оптимальности была принята частота вращения главного вала машина, которую необходимо максимизировать, а за целевую была принята функция:

, (9)

, (9)

где  - максимальная частота вращения главного вала, при которой отсутствует отскок или зависание лапки; Х - вектор варьируемых параметров механизма.

- максимальная частота вращения главного вала, при которой отсутствует отскок или зависание лапки; Х - вектор варьируемых параметров механизма.

На проектирование были наложеныследующие основные ограничения:

(10)

(10)

где -

- деформация кинематической цепи механизма от усилия

- деформация кинематической цепи механизма от усилия  предварительного сжатия прижимной пружины;

предварительного сжатия прижимной пружины;

- статическое усилие прижимной лапки, равное 50 Н;

- статическое усилие прижимной лапки, равное 50 Н;

- приведенная жесткость кинематической цепи механизма в вертикальном направлении;

- приведенная жесткость кинематической цепи механизма в вертикальном направлении;

- интервал времени, в течении которого лапка не контактирует с игольной пластиной;

- интервал времени, в течении которого лапка не контактирует с игольной пластиной;

- частота вращения ведущего звена механизма;

- частота вращения ведущего звена механизма;

- закон перемещения лапки при абсолютно жестких звеньях механизма, получаемый при кинематическом исследовании механизма;

- закон перемещения лапки при абсолютно жестких звеньях механизма, получаемый при кинематическом исследовании механизма;

- перемещение лапки в вертикальном направлении с учетом упругости кинематической цепи механизма;

- перемещение лапки в вертикальном направлении с учетом упругости кинематической цепи механизма;

- расчетное перемещение материала на один стежок при максимальном горизонтальном размахе рейки

- расчетное перемещение материала на один стежок при максимальном горизонтальном размахе рейки  мм;

мм;

- длина стежка при прямой подаче материала за интервал

- длина стежка при прямой подаче материала за интервал  угла поворота главного вала, соответствующий циклограмме машины и равный 110 градусов;

угла поворота главного вала, соответствующий циклограмме машины и равный 110 градусов;

- скорость лапки в момент установки ее на игольную пластину;

- скорость лапки в момент установки ее на игольную пластину;

- допустимая скорость посадки лапки, определяемая по формуле (3.26);

- допустимая скорость посадки лапки, определяемая по формуле (3.26);

- минимальные и максимальные углы давления в шарнирных четырехзвенниках

- минимальные и максимальные углы давления в шарнирных четырехзвенниках  .

.

Первое ограничение определяет условия, при котором отсутствует отскок лапки от материала и рейки. Функция  зависит не только от вектора

зависит не только от вектора  варьируемых параметров, но и от частоты вращения

варьируемых параметров, но и от частоты вращения  ведущего звена, от которой зависит

ведущего звена, от которой зависит  . При заданном векторе

. При заданном векторе  функция

функция  является функцией только

является функцией только  , и поэтому всегда можно найти такое значение

, и поэтому всегда можно найти такое значение  , при котором

, при котором  =0. Это соответствует максимальной частоте вращения главного вала

=0. Это соответствует максимальной частоте вращения главного вала  , при которой еще отсутствует отскок лапки от материала и рейки. Алгоритм вычисления функции

, при которой еще отсутствует отскок лапки от материала и рейки. Алгоритм вычисления функции  приведен выше.

приведен выше.

Второе ограничение обеспечивает необходимую длину стежка. Расчетное перемещение материала на один стежок  (рисунок 7) должно быть не менее 5 мм при максимальном горизонтальном размахе рейки

(рисунок 7) должно быть не менее 5 мм при максимальном горизонтальном размахе рейки  = 6 мм. При определении расчетной длины стежка принималось, что перемещение материала происходит при подъеме одного из зубъев рейки над уровнем игольной пластины на высоту

= 6 мм. При определении расчетной длины стежка принималось, что перемещение материала происходит при подъеме одного из зубъев рейки над уровнем игольной пластины на высоту  , равную 0,3 мм. Экспериментально было определено, при таком выходе зубьев рейки начинается перемещение большинства материалов. Максимальный выход зубьев рейки над уровнем игольной пластины ограничивался величиной

, равную 0,3 мм. Экспериментально было определено, при таком выходе зубьев рейки начинается перемещение большинства материалов. Максимальный выход зубьев рейки над уровнем игольной пластины ограничивался величиной  , равной 1 мм.

, равной 1 мм.

Для швейных машин с длиной стежка до 5 мм требуется обратная подача материала. При этом подача материала в прямом и обратном направлениях при изменении положения рычага регулятора на одинаковый угол от среднего положения должна отличаться не более чем на 10%.Это требование соответствует мировым стандартам. Все требования второго ограничения обеспечиваются приведенным выше алгоритмом.

Рисунок 7 – Траектория зуба рейки.

Третье ограничение удовлетворяет условию, что установка лапки на игольную пластину должна происходить без отскока.

Четвертое и пятое ограничения определяют динамические характеристики механизма.

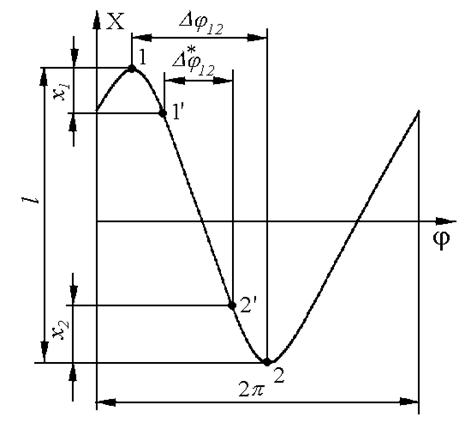

Шестое ограничение обеспечивает заданную циклограмму машины. По циклограмме перемещение материала должно осуществляться за угол  (рисунок 8), которому соответствует участок траектории зуба рейки 1’-2’ (рисунок 7). Чем круче траектория зубьев рейки на участках подъема и опускания рейки, тем лучше обеспечивается заданная циклограмма машины.

(рисунок 8), которому соответствует участок траектории зуба рейки 1’-2’ (рисунок 7). Чем круче траектория зубьев рейки на участках подъема и опускания рейки, тем лучше обеспечивается заданная циклограмма машины.

Всего было сформулировано 24 ограничения, из них 14 – габаритные, обусловленные необходимостью вписаться в габариты головки швейной машины.

Рисунок 8 – График зависимости  .

.

При оптимизации варьировалось 15 параметров кинематической схемы (без учета параметров механизма регулировки длины стежка):  . Координаты неподвижных шарнирных точек

. Координаты неподвижных шарнирных точек  задавались и оставались неизменными, так как основные размеры корпусных деталей швейных машин унифицированы.

задавались и оставались неизменными, так как основные размеры корпусных деталей швейных машин унифицированы.

В такой постановке оптимизировались механизмы, реализующие различные сборки двухповодковых групп  (рисунки 3,5,6).

(рисунки 3,5,6).

Швейная машина с длиной стежка до 12 мм работает с частотой вращения главного вала до 320 рад/с. Как правило, в этих машинах отсутствуют отскок и зависание лапки. Поэтому условие отсутствия отскока лапки не является основным. Основные требования заключаются в обеспечении правильного взаимодействия рассматриваемого механизма с другими, т.е. обеспечение циклограммы машины, и уменьшении нестабильности длины стежка. Экспериментально установлено, что эти требования удовлетворяются тем лучше, чем круче траектория зубьев рейки на участках подъема и опускания рейки.

Перемещение материала происходит на участке траектории зуба рейки 1 – 2 (рисунок 7) и этому участку соответствует фазовый угол поворота главного вала, равный  (рисунок 8). По циклограмме это перемещение должно осуществляться за угол

(рисунок 8). По циклограмме это перемещение должно осуществляться за угол  (рисунок 8), которому соответствует участок траектории зуба рейки 1’- 2’. Дополнительное, несоответствующее циклограмме, перемещение материала равно

(рисунок 8), которому соответствует участок траектории зуба рейки 1’- 2’. Дополнительное, несоответствующее циклограмме, перемещение материала равно  (в действительности это перемещение несколько меньше, так как перемещение материала начинается не сразу после выхода зубьев рейки над уровнем игольной пластины, а при достижении высоты

(в действительности это перемещение несколько меньше, так как перемещение материала начинается не сразу после выхода зубьев рейки над уровнем игольной пластины, а при достижении высоты  ). Чтобы в результате оптимального проектирования свести это перемещение к минимуму, в качестве целевой функции принята сумма квадратов этих перемещений:

). Чтобы в результате оптимального проектирования свести это перемещение к минимуму, в качестве целевой функции принята сумма квадратов этих перемещений:

. (11)

. (11)

Значения  и

и  определяются при помощи ЭВМ по формулам:

определяются при помощи ЭВМ по формулам:

(12)

(12)

где  - углы поворота главного вала, соответствующие положениям 1 и 2 среднего зуба рейки (рисунки 7 и 8).

- углы поворота главного вала, соответствующие положениям 1 и 2 среднего зуба рейки (рисунки 7 и 8).

На проектирование механизма были наложены те же ограничения, что и в предыдущей задаче. Однако смысл первого ограничения несколько другой. Первое ограничение  только проверяется при заданном скоростном режиме швейной машины 3000 об/мин, а не определяется значение угловой скорости

только проверяется при заданном скоростном режиме швейной машины 3000 об/мин, а не определяется значение угловой скорости  ,при котором происходит отскок лапки. Расчетное перемещение материала

,при котором происходит отскок лапки. Расчетное перемещение материала  на один стежок должно быть не менее 12 мм при максимальном горизонтальном размахе рейки

на один стежок должно быть не менее 12 мм при максимальном горизонтальном размахе рейки  = 13 мм. В такой постановке оптимизировались механизмы, реализующие различные сборки двухповодковых групп

= 13 мм. В такой постановке оптимизировались механизмы, реализующие различные сборки двухповодковых групп  (рисунки 3,5,6).

(рисунки 3,5,6).

Проектирование механизма регулятора длины стежка

Механизм регулятора длины стежка представляют собой шарнирный четырехзвенник  (рисунок 8). К механизму предъявляются следующие требования: обеспечение заданного диапазона регулирования длины стежка и обеспечение линейной зависимости длины стежка от угла поворота рычага регулятора

(рисунок 8). К механизму предъявляются следующие требования: обеспечение заданного диапазона регулирования длины стежка и обеспечение линейной зависимости длины стежка от угла поворота рычага регулятора  . В частности, поворот этого рычага на одинаковый угол от среднего положения, соответствующего нулевой подаче материала, должен обеспечивать одинаковую длину стежка при прямой и обратной подачах материала.

. В частности, поворот этого рычага на одинаковый угол от среднего положения, соответствующего нулевой подаче материала, должен обеспечивать одинаковую длину стежка при прямой и обратной подачах материала.

Выше отмечалось, что в общем случае задачу проектирования механизма регулятора длины стежка можно рассматривать как задачу синтеза шарнирного четырехзвенника по трем положениями ведущего и ведомого звеньев. Частью параметров при этом приходится задаваться. В то же время при синтезе механизма только по положениям звеньев не учитываются динамические нагрузки в звеньях, от которых зависит устойчивость положения рычага

Выше отмечалось, что в общем случае задачу проектирования механизма регулятора длины стежка можно рассматривать как задачу синтеза шарнирного четырехзвенника по трем положениями ведущего и ведомого звеньев. Частью параметров при этом приходится задаваться. В то же время при синтезе механизма только по положениям звеньев не учитываются динамические нагрузки в звеньях, от которых зависит устойчивость положения рычага  .

.

Ведомое звено (коромысло

Ведомое звено (коромысло  ) механизма регулятора длины стежка является подвижной опорой коромысла

) механизма регулятора длины стежка является подвижной опорой коромысла  механизма горизонтальных перемещений рейки. Реакция в опоре

механизма горизонтальных перемещений рейки. Реакция в опоре

создает переменный крутящий момент

создает переменный крутящий момент  относительно опоры

относительно опоры  . Этот момент, в свою очередь, приводит к появлению переменного момента

. Этот момент, в свою очередь, приводит к появлению переменного момента  на рычаге

на рычаге  и его вибрациям. Вибрации рычага

и его вибрациям. Вибрации рычага  не допускаются. Устранить колебания рычага

не допускаются. Устранить колебания рычага  или уменьшить их амплитуду до требуемых значений можно за счет установки различных демпферов. Однако этот путь приводит к усложнению конструкции механизма. Существенно уменьшить амплитуду колебаний рычага

или уменьшить их амплитуду до требуемых значений можно за счет установки различных демпферов. Однако этот путь приводит к усложнению конструкции механизма. Существенно уменьшить амплитуду колебаний рычага  можно и за счет соответствующего выбора параметров механизма регулятора длины стежка.

можно и за счет соответствующего выбора параметров механизма регулятора длины стежка.

Момент  определяется по следующей формуле:

определяется по следующей формуле:

, (13)

, (13)

где  - углы, образованные шатуном

- углы, образованные шатуном  со звеньями

со звеньями  и

и  (рисунок 8).

(рисунок 8).

Будем считать механизм регулятора длины стежка оптимальным, если максимальное значение момента  будет минимальным. В качестве целевой принята следующая функция:

будет минимальным. В качестве целевой принята следующая функция:

(14)

(14)

где Х – вектор варьируемых параметров

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 629; Нарушение авторских прав?; Мы поможем в написании вашей работы!