КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные процессы обработки металлов давлением

|

|

|

|

Глава 1 Основы теории процессов обработки металлов давлением

Введение

Содержание

Учебно-методическое пособие

по дисциплине «Обработка металлов давлением»

для специальностей 150101 «Металлургия черных металлов»,

080502 «Экономика и управление на предприятии (металлургия)»

всех форм обучения

Новотроицк, 2008

УДК 669.771

Куницина Н.Г. Учебно-методическое пособие по дисциплине «Обработка металлов давлением» для студентов специальностей 150101 «Металлургия черных металлов», 080502 «Экономика и управление на предприятии (метал-лургия)» всех форм обучения. – Новотроицк: НФ МИСиС, 2008. – 113 с.

Учебно-методическое пособие содержит основные сведения теории и тех-нологии процессов обработки металлов давлением. Достаточно подробно из-ложены материалы по основам теории пластической деформации: напряженное и деформированное состояние, внешнее трение, физическая сущность обработки давлением. Освещен сортамент профилей, основные операциии и оборудование цехов обработки металлов давлением.

© Новотроицкий филиал

ФГОУ ВПО «Государственный

технологический университет

«Московский институт стали и

сплавов»

(НФ МИСиС), 2008.

Введение………………………………………………………………………...5

Глава 1 Основы теории процессов обработки металлов давлением………6

1.1 Основные процессы обработки металлов давлением………………….6

1.2 Кристаллическое строение металлов……………………………………7

1.3 Упругая и пластическая деформация……………………………………9

1.4 Напряженно – деформированное состояние металла в процессах обработки давлением……………………………………………………………….11

1.5 Механизмы пластической деформации металлов…………………….12

1.6 Наклеп и рекристаллизация…………………………………………….15

1.7 Платичность металлов и сопротивление металлов пластической деформации…………………………………………………………………………17

1.8 Внешнее трение при обработке металлов давлением………………..19

Глава 2 Прокатное производство…………………………………………...24

2.1 Общая характеристика прокатного производства…………….………24

2.2 Профильный и марочный сортамент прокатной продукции………..25

2.3 Сущность процесса прокатки. Характеристики деформации при прокатке……………………………………………………………………………..30

2.4 Классификация прокатных станов……………………………………..44

2.5 Технологические операции при производстве проката……………...51

2.6 Производство полупродукта……………………………………………59

2.7 Производство сортового проката………………………………………60

2.8 Производство горячекатаных листов…………………………………..61

2.9 Производство холоднокатаных листов………………………………..63

Глава 3 Прессовое производство……………………………………………68

3.1 Сущность прессования. Основные способы прессования. Характеристики деформации при прессовании………………………………….68

3.2 Оборудование для прессования………………………………………...73

3.3 Технологические операции при прессовании…………………………74

Глава 4 Волочение……………………………………………………………75

4.1 Сущность волочения. Характеристики деформации при волочении.75

4.2 Оборудование для волочения…………………………………………..80

4.3 Технологические операции при волочении…………………………..81

Глава 5 Ковка металла……………………………………………………….85

5.1 Сущность ковки. Операции свободной ковки. Характеристики деформации при ковке……………………………………………………………..85

5.2 Оборудование для свободной ковки…………………………………..90

5.3 Технологические операции при свободной ковке…………………....91

Глава 6 Штамповка металла…………………………………………………93

6.1 Объемная штамповка……………………………………………………93

6.1.1 Сущность горячей объемной штамповки. Формообразование при горячей объемной штамповке……………………………………………………..93

6.1.2 Оборудование для горячей объемной штамповки………………..95

6.1.3 Технологические операции при горячей объемной штамповки…97

6.1.4 Штамповка жидкого металла……………………………………….98

6.1.5 Сущность холодной объемной штамповки………………………..99

6.1.6 Оборудование для холодной объемной штамповки……………..100

6.1.7 Технологические операции при холодной объемной

штамповке…………………………………………………………………………101

6.2 Листовая штамповка…………………………………………………...101

6.2.1 Операции холодной листовой штамповки. Формообразование при холодной листовой штамповке…………………………………………………..101

6.2.2 Оборудование для холодной листовой штамповке………………104

6.2.3 Технологические операции при холодной листовой штамповке105

Глава 7 Специальные процессы обработки металлов давлением……….106

7.1 Производство гнутых профилей………………………………………106

7.2 Производство периодического проката………………………………108

7.3 Производство железнодорожных колес………………………………109

7.4 Производство зубчатых колес…………………………………………110

7.5 Производство шаров…………………………………………………...111

Рекомендуемая литература………………………………………………….113

Металлургическое производство подразделяется на две основные стадии. В первой получают металл заданного химического состава из исходных материалов. Во второй стадии металлу в пластическом состоянии придают ту или иную необходимую форму при практически неизменном химическом сос-таве обрабатываемого материала. При этом изменение формы тела осуществ-ляется преимущественно с помощью давящего на металл инструмента. Поэтому получение изделия таким способом называют обработкой металлов давлением или пластической обработкой.

Пластическое деформирование при обработке давлением, состоящее в преобразовании заготовки простой формы в деталь более сложной формы того же объема, относится к малоотходной технологии.

Обработкой давлением получают не только заданную форму и размеры, но и обеспечивают требуемое качество металла, надежность работы изделия.

Высокая производительность обработки давлением, низкая себестоимость и высокое качество продукции привели к широкому применению этих про-цессов.

Динамичный и пропорциональный рост черной и цветной металлургии, производство изделий из металлов и сплавов пластической обработкой осно-вываются на дальнейшем развитии теории обработки металлов давлением, яв-ляющейся научной базой разработки технологических операций получения из-делий из металлов и сплавов. Теория пластической обработки металлов позво-ляет оценить экономическую целесообразность принятого способа деформа-ции, выявить влияние условий обработки на свойства получаемых изделий, оп-ределить силовые и энергетические параметры процесса и указать пути их рационального изменения, дает возможность управлять процессом обработ-ки с точки зрения улучшения способности металлов пластически деформиро-ваться. Знание закономерностей обработки металлов давлением помогает выби-рать наиболее оптимальные режимы технологических процессов, требуемое ос-новное и вспомогательное оборудование и технически грамотно его эксплуати-ровать.

К основным процессам обработки металлов давлением относятся прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важнейших способов обработки давлением, которым обрабатывают 75 – 80 % всей выплавляемой стали. Прокатка осуществляется путем захвата заготовки и деформирования ее между вращающимися в разные стороны валками. При этом толщина полосы уменьшается, а длина и ширина увеличиваются.

Наиболее простая схема прокатки представлена на рисунке 1.

Рисунок 1 – Схема прокатки

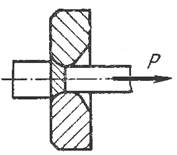

Волочение – процесс, при котором исходная заготовка протягивается через отверстие инструмента, называемого волокой (рисунок 2). При этом попереч-ное сечение заготовки уменьшается, а длина увеличивается.

Рисунок 2 – Схема волочения

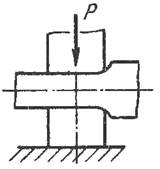

Прессование – выдавливание заготовки, помещенной в специальный цилиндр – контейнер, через отверстие матрицы, удерживаемой матрицедержа-телем. Выдавливание происходит с помощью пресс-шайбы и пуансона (рисунок 3).

Рисунок 3 – Схема прессования

Ковка заключается в обжатии заготовки между верхним и нижним бой-ками с применением различного кузнечного инструмента (рисунок 4). Оконча-тельно заданную форму достигают путем нанесения последовательных ударов на молоте или нажатии на прессе с последовательным перемещением заготовки относительно бойков.

Ковка заключается в обжатии заготовки между верхним и нижним бой-ками с применением различного кузнечного инструмента (рисунок 4). Оконча-тельно заданную форму достигают путем нанесения последовательных ударов на молоте или нажатии на прессе с последовательным перемещением заготовки относительно бойков.

Рисунок 4 – Схема ковки

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поков-ки. Различают объемную и листовую штамповку. Если исходным материалом для штамповки служит лист, то это листовая штамповка (рисунок 5, а), в ос-тальных случаях – объемная (рисунок 5, б).

а б

Рисунок 5 – Схемы объемной (а) и листовой (б) штамповки

|

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 880; Нарушение авторских прав?; Мы поможем в написании вашей работы!