КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие положения. Для отдельных деталей и изделий, а также для сварных соединений метод МПМ основан на регистрации СМПР

|

|

|

|

Для отдельных деталей и изделий, а также для сварных соединений метод МПМ основан на регистрации СМПР, возникающих в зонах концентрации остаточных напряжений после их изготовления и охлаждения в магнитном поле Земли. В процессе изготовления любых ферромагнитных изделий (плавка, ковка, термическая и механическая обработка) механизм формирования реальной магнитной текстуры происходит одновременно с кристаллизацией при охлаждении, как правило, в магнитном поле Земли. В местах наибольшей концентрации дефектов кристаллической решётки (например, скоплений дислокаций) и неоднородностей структуры образуются доменные границы с выходом на поверхность изделия в виде линий смены знака нормальной составляющей СМПР. Эти линии соответствуют сечению детали с максимальным магнитным сопротивлением и характеризуют зону максимальной неоднородности структуры металла и, соответственно, зону максимальной концентрации внутренних напряжений (ЗКН).

Собственное магнитное поле рассеяния изделия (СМПР) - магнитное поле рассеяния, возникающее на поверхности изделия в зонах устойчивых полос скольжения дислокаций под действием рабочих или остаточных напряжений или в зонах максимальной неоднородности структуры металла на новых изделиях.

Метод МПМ - метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных полей рассеяния (СМПР) на поверхности изделий с целью определения зон концентрации напряжений, дефектов, неоднородности структуры металла и сварных соединений.

Магнитная память металла - последействие, которое проявляется в виде остаточной намагниченности металла изделий и сварных соединений, сформировавшейся в процессе их изготовления и охлаждения в слабом магнитном поле или в виде необратимого изменения намагниченности изделий в зонах концентрации напряжений и повреждений от рабочих нагрузок.

В настоящее время в энергетике, химической, нефтехимической, нефтегазоперерабатывающей, нефтяной, газовой и в других отраслях промышленности России разработаны и применяются на практике более 40 руководящих документов и методик контроля. Проведён комплекс исследований по теоретическому обоснованию метода в содружестве с рядом институтов России. Разработаны количественные и качественные критерии, позволяющие осуществлять раннюю диагностику усталостных повреждений и оценки ресурса оборудования с использованием метода МПМ.

В 2007 году в результате положительного голосования среди 18 стран-членов Международного Института Сварщиков и более 10 стран комитета ISO утвержден международный стандарт ISO 24497-1:2007(Е), 24497-2:2007(Е), 24497-3:2007(Е) по методу магнитной памяти металла.

В России разработаны и введены в действие следующие стандарты:

· ГОСТ Р ИСО 24497-1-2009 Контроль неразрушающий. Метод магнитной памяти металла. Часть 1. Термины и определения.

· ГОСТ Р ИСО 24497-2-2009 Контроль неразрушающий. Метод магнитной памяти металла. Часть 2. Общие требования.

· ГОСТ Р ИСО 24497-3-2009 Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений.

Значительный опыт промышленных и лабораторных исследований, наличие методик, руководящих документов, научно-технических отчётов позволили разработать нормативно-техническую документацию (НТД) по аттестации метода магнитной памяти металла, приборов контроля и персонала. В НТД, кроме методик и РД, входят: требования к техническим знаниям специалистов, изучающих метод МПМ; программа обучения специалистов I, II, и III уровней (согласована с Ростехнадзором); паспорта и технические условия на приборы контроля; правила эксплуатации, методики поверки и испытаний приборов контроля; руководство пользователя программным продуктом для обработки результатов контроля на компьютере; учебное пособие.

24. Методы механических испытаний СВАРНЫХ СОЕДИНЕНИЙ

Общие положения о проведении механических испытаний сварных соединений определяются ГОСТ 6996-66. Этот стандарт устанавливает методы определения механических свойств при следующих видах испытаний:

- испытания металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение;

- испытание металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

- испытание металла различных участков сварного соединения на стойкость против механического старения;

- измерение твердости металла различных участков сварного соединения и наплавленного металла;

- испытание сварного соединения на статическое растяжение;

- испытание сварного соединения на статический изгиб (загиб);

- испытание сварного соединения на ударный разрыв.

Стандарт оговаривает требования к отбору образцов, вырезанных непосредственно из контролируемой конструкции или из специальных сваренных контрольных соединений. Приведены условия проведения испытаний и оценка их результатов. Для указанных испытаний приведены виды образцов и определяемые при испытаниях характеристики.

Аппаратура, материалы и реактивы должны соответствовать:

- для испытаний на статическое растяжение – ГОСТ 1497-84; ГОСТ 11150-84; ГОСТ 9651-84; ГОСТ 22706-77 и ГОСТ 28840-90;

- для испытаний на ударный изгиб - ГОСТ 9454-78;

- для измерений твердости - ГОСТ 2999-75 и ГОСТ 9013-59;

- для выявления и определения величины зерна - ГОСТ 5639-82;

- для определения содержания структурных составляющих - ГОСТ 8233-56.

Дополнительная аппаратура и приспособления должны соответствовать:

- регулирующие и измерительные приборы – ГОСТ 7164-78; ГОСТ 9245-79 и ГОСТ 9736-91;

- штангенциркули – ГОСТ 166-99; микрометры – ГОСТ 6507-90; тензометры – ГОСТ 18957-73; термопары – ГОСТ 6616-74 и ГОСТ 3044-84 (при повышенных температурах), ГОСТ 9177-74 и ГОСТ 14894-96 (при пониженных температурах).

Погрешность регулирования температур не должна превышать 1 %, скорость нагрева и охлаждения ±5 %.

Погрешность измерения деформации растяжением (сжатием) при нагреве и охлаждении испытываемого образца не должна превышать 2 %, прогиба - 0,01 мм, угла закручивания - 1°.

Порядок проведения испытаний и обработки результатов исследования указан в ГОСТ 6996-66 в соответствии с приведенными ниже стандартами:

- определение временного сопротивления, относительного удлинения, относительного сужения – ГОСТ 1497-84; ГОСТ 11150-84 и ГОСТ 9651-84;

- определение предела длительной прочности – ГОСТ 10145–81;

- определение ударной вязкости – ГОСТ 9454-78;

- определение твердости – ГОСТ 2999-75 и ГОСТ 9013–59;

- определение величины зерна - ГОСТ 5639-82;

- определение содержания структурных составляющих - ГОСТ 8233-56.

Испытания считаются недействительными в случаях, указанных в приведенных выше стандартах.

Другие требования к условиям проведения испытаний, определению размеров образцов, оборудованию для испытаний и подсчету результатов должны оговариваться соответствующими стандартами или другой технической документацией. Количество испытуемых образцов, математическая обработка результатов испытаний проводится по соответствующему ГОСТу или указывается в технической документации.

24.2. Правила отбора проб, заготовок и образцов

Для обеспечения достоверности результатов испытаний механических и технологических свойств сварных соединений необходимо соблюдать правила отбора проб, заготовок и образцов в соответствии с ГОСТ 6996-66. В приведенных правилах использованы сведения из следующих ГОСТов: 1497-84; 7268-82; 8817-82; 9454-78; 9651-84; 11701-84; 14019-2004.

В совокупности эти правила определяют:

- общие требования к отбору проб, заготовок и образцов (маркировка; количество проб и образцов, отбираемых для испытаний; условия, предохраняющие образцы от влияния нагрева и наклепа; припуски от линии реза до края готового образца);

- отбор и подготовку проб и заготовок, места отбора и ориентацию образцов для механических испытаний (место отбора и размеры пробы и ее подготовка, размеры и ориентация образцов для испытаний);

- отбор и подготовку образцов для испытаний механических свойств (вырезка, механическая обработка).

Форма, размеры и допускаемые отклонения по размерам образцов должны соответствовать требованиям перечисленных выше стандартов.

Образцы испытывают в механически обработанном и необработанном (литые образцы) состояниях. Если заготовки обладают анизотропией свойств, то следует различать в деформированных полуфабрикатах продольные (вдоль волокна), поперечные (поперек волокна) и высотные (по толщине заготовки) образцы.

Образцы для испытаний отбирают из проб, вырезанных непосредственно из контролируемой конструкции или из специально сваренных для проведения испытаний контрольных соединений.

Если форма сварного соединения исключает возможность изготовления образцов данного типа (детали сложной конфигурации, трубы и др.), то образцы могут быть отобраны от специально сваренных плоских контрольных соединений.

При выполнении контрольных соединений характер подготовки под сварку, марка и толщина основного металла, марки сварочных материалов, положение шва в пространстве, начальная температура основного металла, режимы сварки и термической обработки должны полностью отвечать условиям изготовления контролируемого изделия или особому назначению испытания.

Сварку контрольных соединений, предназначенных для испытания сварочных материалов (электродов, сварочных проволок, присадочных прутков, флюсов и др.), если нет специальных требований, производят с остыванием между наложением отдельных слоев. Температура, до которой должен остывать металл, устанавливается ГОСТами или другой технической документацией.

Размеры пластин для изготовления контрольных соединений определяются требованиями, указанными ниже.

Для контрольных соединений, выполняемых дуговой, электрошлаковой и газовой сваркой из плоских элементов, ширина каждой свариваемой пластины (если нет иных указаний в стандарте или другой технической документации) должна быть не менее:

- 50 мм - при толщине металла до 4 мм;

- 70 мм - при толщине металла от 4 до 10 мм;

- 100 мм - при толщине металла от 10 до 20 мм;

- 150 мм - при толщине металла от 20 до 50 мм;

- 200 мм - при толщине металла от 50 до 100 мм;

- 250 мм - при толщине металла от 100 мм.

Ширина контрольного соединения, выполненного из круглого или фасонного проката, должна быть не менее двух диаметров или ширин элементов.

Размеры пластин для контрольных соединений, выполняемых способами сварки, не указанными выше, устанавливаются соответствующими техническими условиями.

В случаях сварки пластин с применением приставных планок для вывода начала и конца шва можно отбирать образцы по всей длине контрольного соединения. Приставные планки изготавливают из того же материала, что и пластины. Длина приставных планок должна быть не менее размера используемых участков шва.

Длина свариваемых кромок пластин определяется размерами и количеством подлежащих изготовлению образцов с учетом повторных испытаний, припусков на ширину реза и последующую обработку и с добавлением длины неиспользуемых участков шва. Размеры неиспользуемых участков принимают равными:

- при ручной дуговой сварке покрытыми электродами и газовой сварке - не менее 20 мм в начале и не менее 30 мм в конце шва;

- при автоматической и полуавтоматической сварке с любым типом защиты, кроме флюса, при толщине металла до 10 мм - не менее 15 мм в начале и не менее 30 мм в конце шва, а при толщине металла более 10 мм - не менее 30 мм в начале и не менее 50 мм в конце шва;

- при автоматической и полуавтоматической дуговой сварке под флюсом на токе до 1000 А при электрошлаковой сварке и дуговой сварке с принудительным формированием - не менее 40 мм в начале и не менее 70 мм в конце шва;

- при автоматической сварке под флюсом на токе более 1000 А - не менее 60 мм в начале шва. Длину неиспользуемого участка в конце шва для этого случая принимают равной длине кратера шва (участок, имеющий неполное сечение).

Размеры проб, вырезаемых из контролируемой конструкции, определяются количеством и размерами образцов.

При кислородной вырезке проб их размеры определяются с учетом припуска на последующую механическую обработку, обеспечивающую отсутствие металла, подвергавшегося термическому влиянию при резке в рабочей части образцов.

Вырезку заготовок для образцов из проб и контрольных соединений рекомендуется выполнять на металлорежущих станках. Допускается вырезать заготовки на ножницах, штампах, кислородной, плазменной, анодно-механической и другими методами резки.

Припуск на величину заготовки, при котором обеспечивается отсутствие в рабочей части образца металла с измененными в результате резки свойствами, назначается в зависимости от метода резки.

Минимальное значение припуска должно быть:

- при толщине металла до 10 мм в случае кислородной и плазменной резки - 3 мм, механической, в том числе анодно-механической резки, 2 мм;

- при толщине металла свыше 10 до 30 мм в случае кислородной резки - 4 мм, плазменной резки - 5 мм, механической, в том числе и анодно-механической резки, -3 мм;

- при толщине металла свыше 30 до 50 мм в случае кислородной резки - 5 мм, плазменной резки - 7 мм, механической, в том числе и анодно-механической, - 3 мм;

- при толщине металла более 50 мм в случае кислородной резки - 6 мм, плазменной резки - 10 мм, механической, в том числе и анодно-механической, 3 мм.

При вырезке заготовок из металла, в котором под воздействием резки не изменяются свойства в рабочей части образца, допускается уменьшение указанных выше припусков, но не более чем в 2 раза.

Величина припуска для способов резки, не перечисленных выше, должна быть указана в нормативно-технической документации на данный вид продукции или на метод отбора проб.

При изготовлении образцов необходимо принимать меры, исключающие возможность изменения свойств металла в результате нагрева или наклепа, возникающих при механической обработке.

На пробах, контрольных соединениях и заготовках из листового проката и труб следует указывать направление прокатки основного металла по отношению ко шву.

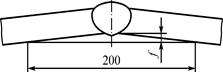

Правка контрольного соединения или пробы, отбираемой от контролируемой конструкции, не допускается. Разрешается править готовые образцы вне их рабочей части. При испытании сварных соединений из труб допустимость правки образцов оговаривается стандартами или другой технической документацией. Если таких указаний нет, то стрела прогиба на длине 200 мм (рис. 24.1) не должна превышать 10 % от толщины металла и должна быть не более 4 мм.

|

| |

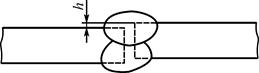

| Рис. 24.1.Образец с прогибом: f - стрела прогиба, мм. | Рис. 24.2. Несовпадение плоскостей листов в стыковых соединениях: h - величина несовпадения, мм. |

Несовпадение плоскостей листов h в стыковых соединениях (рис. 24.2) не должно превышать 15 % от толщины листа и должно быть не более 4 мм.

Термическая обработка, если она оговорена нормативно-технической документацией, проводится до чистовой обработки образцов. Термической обработке могут подвергаться пробы, контрольные соединения или вырезанные из них заготовки для образцов. В случае нормализации или закалки термическая обработка заготовок для образцов не допускается.

Термическую обработку контрольных соединений или заготовок для образцов предпочтительно совмещать с термической обработкой контролируемого изделия. Порядок проведения термической обработки при изготовлении образцов из материалов с пределом прочности sв более 1000 МПа (100 кгс/мм2) оговаривается нормативно-технической документацией.

24.3. Испытания при статических нагрузках

Испытания на растяжение являются основным методом исследования и контроля металлических материалов и сварных соединений. Испытание металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение проводят в соответствии с ГОСТ 6996-66 и с учетом ГОСТ 1497-84 (при комнатной температуре), ГОСТ 11150-84 (при пониженных температурах), ГОСТ 9651-84 (при повышенных температурах).

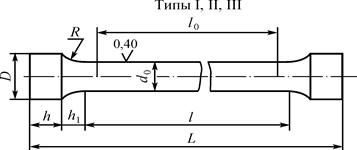

Испытания металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение проводятся на стандартных образцах типов I, II, III (рис. 24.3, табл. 24.1).

Для испытаний, проводимых при нормальной и пониженных температурах, применяются образцы всех типов, при повышенных температурах – типов IV и V (рис. 24.4, табл. 24.1.)

Рабочее сечение образцов всех типов должно состоять из металла испытуемого участка. Все образцы должны располагаться вдоль продольной оси испытуемого участка. Рекомендуемые схемы вырезки образцов при различных видах сварки для различной толщины свариваемых металлов приведены в ГОСТ 6996-66. Допускается применение пропорциональных коротких цилиндрических образцов другого диаметра или типа по ГОСТ 1497-84.

При испытании при повышенных температурах по требованию, оговоренному в стандарте или другой технической документации, допускается применение пропорциональных длинных цилиндрических образцов № 2 и 3 по ГОСТ 9651-84.

При наличии соответствующих приспособлений допускается применение образцов типов I, II и III для испытаний при повышенных температурах.

Рис. 24.3. Цилиндрический образец для испытания на статическое (кратковременное) растяжение; типы I–III – при нормальной и пониженной температурах.

Таблица 24.1.Параметры стандартных образцов для испытаний на растяжение, мм.

| Тип образца | d 0 | d | K | D | h | h 1 | R | l 0 | l | L |

| I | 3±0,1 | - | 0,03 | 30±1 | ||||||

| II | 6±0,1 | - | 0,03 | 2,5 | 1,5 | 61±1 | ||||

| III | 10±0,2 | - | 0,04 | 86±1 | ||||||

| IV | 6±0,1 | 0,03 | М12 | 86±1 | ||||||

| V | 10±0,2 | 0,04 | М16 | 110±1 | ||||||

| Примечание: K – допускаемая разность наибольшего и наименьшего диаметров на длине рабочей части образца. |

Рис. 24.4. Цилиндрический образец для испытания на статическое (кратковременное) растяжение; типы IV, V – при повышенных температурах.

Рабочее сечение образцов всех типов должно полностью состоять из металла испытуемого участка. В головках образца допускается наличие металла других участков сварного соединения.

Разметку места вырезки образцов производят по макрошлифам, изготовленным на торцах заготовки. Все образцы располагают вдоль продольной оси испытуемого участка. Схема расположения образцов при испытании других участков металла шва или металла околошовной зоны устанавливается стандартами или другой технической документацией.

Дополнительно в соответствии с ГОСТ 1497-84 допускается кроме круглых образцов применение пропорциональных плоских образцов с головками и без головок рабочим сечением от 3´20 мм до 25´30 мм и общей длиной образца от 200 до 380 мм.

Испытания на растяжение проводятся на разрывных и универсальных испытательных машинах, соответствующих ГОСТ 28840-90.

Для различных задач могут определяться следующие механические свойства при растяжении:

- предел упругости s0,05, МПа (кгс/мм2);

- модуль упругости Е, МПа (кгс/мм2);

- физический предел текучести sт, МПа (кгс/мм2);

- условный предел текучести s0,2, МПа (кгс/мм2);

- временное сопротивление (предел прочности) sв, МПа (кгс/мм2);

- относительное удлинение d, %;

- относительное сужение y, %.

Для определения механических свойств чаще всего используются расчетный (с помощью тензометров) и графический (построение диаграмм растяжения в координатах нагрузка - удлинение) способы.

Указанные характеристики определяются по следующим формулам.

Предел упругости - максимальное напряжение, при котором появляется остаточная пластическая деформация, равная 0,05 %. По результатам испытаний определяется нагрузка Р 0,05, по которой вычисляют предел упругости s0,05 по формуле:

s0,05 = Р 0,05/ F 0, (24.1)

где F 0 - начальная площадь поперечного сечения образца.

Модуль упругости (модуль Юнга) - модуль упругости для деформации растяжением-сжатием равен отношению нормального напряжения к вызванной им упругой деформации и вычисляется по формуле:

E = (D P × l 0)/(D l ср× F 0), (24.2)

где D Р – степень нагружения;

l 0 – начальная длина расчетной базы образца;

D l ср – приращение удлинения образца к приращению нагрузки на D Р;

F 0 – начальная площадь поперечного сечения образца.

Физический предел текучести (нижний предел текучести) – наименьшее условное (расчетное) напряжение, при котором образец деформируется без заметного увеличения нагрузки, определяется по формуле:

sт = Р т/ F 0, (24.3)

где Р т - нагрузка, при которой образец деформируется без заметного увеличения его длины;

F 0 – начальная площадь поперечного сечения образца.

Условный предел текучести - наименьшее условное (расчетное) напряжение, при котором остаточное удлинение равно 0,2 % от начальной расчетной длины образца, определяется по формуле

s0,2 = Р 0,2/ F 0, (24.4)

где Р 0,2 – нагрузка, соответствующая остаточному удлинению,

F 0 - начальная площадь поперечного сечения образца.

Временное сопротивление разрыву (предел прочности) при растяжении – условное напряжение, равное отношению Р max, предшествующему разрушению, к начальной площади поперечного сечения образца F 0, определяется по формуле:

sв = Р max/ F 0. (24.5)

Относительное удлинение при разрыве – отношение приращения длины образца при растяжении после разрыва к его исходной расчетной длине. Определяется по формуле:

%, (24.6)

%, (24.6)

где l 0 - начальная длина расчетной части образца до испытания;

l к – длина расчетной части образца после его разрыва.

Относительное сужение при разрыве – отношение уменьшения площади поперечного сечения образца в месте его разрыва к его исходной площади. Определяется по формуле:

(24.7)

(24.7)

где F 0 - площадь поперечного сечения образца до испытания;

F - поперечное сечение образца после разрыва.

|

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 880; Нарушение авторских прав?; Мы поможем в написании вашей работы!