КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Томатный порошок

|

|

|

|

Тыквенный порошок

Изготовляют из тыквы имеющей темно-оранжевую окраску мякоти. Поступившую в цех тыкву моют под душем и очищают от кожицы, разрезая на кусочки и отделяя семенное гнездо. Очищенную и разрезанную тыкву разваривают в дигестере при температуре 105°С в течение 10 - 20 мин, в зависимости от размера кусков, или в пароварочном аппарате при давлении пара 0,05 МПа в течение 10 мин. Разваренную тыкву протирают на протирочной машине через сито с отверстиями диаметром 1,0 - 1,5 мм. Полученное тыквенное пюре гомогенизируют при давлении 10 - 15 МПа и направляют на сушку.

Сушку тыквенного пюре осуществляют на распылительной или вальцовой сушилке по следующим режимам: на распылительной сушилке - температура воздуха, поступающего в сушильную башню, 135°С, давление продукта, подаваемого на форсунку (при форсуночном распылении продукта), 0,1 МПа на вальцовой сушилке - давление пара внутри вальцов 0,2 - 0,3 МПа, зазор между валками 0,1 - 0,15 мм, продолжительность сушки 25 с.

Общее количество отходов и потерь сухих веществ при получении тыквенного порошка 25—30%.

Тыквенный порошок представляет собой гигроскопический продукт приятного сладковатого вкуса, желто-кремового цвета. При смешивании с водой порошок образует пюре, не отличающееся от свежеприготовленного пюре из тыквы. Так же, как тыквенный, может быть приготовлен порошок из кабачков.

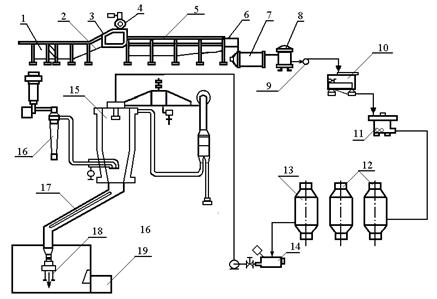

Технологическая схема получения томатного порошка представлена на рис. 49.

Свежие зрелые томаты поступают в ванну для замачивания 1, откуда транспортером 2 направляются в душевую мойку 3, Вода перемешивается сжатым воздухом, подаваемым из компрессора 4, что позволяет создать "мягкие" режимы мойки плодов. Затем томаты поступают на сортировочный стол 5, где удаляются некондиционные плоды. Вымытые и отсортированные томаты подвергают дроблению на дробилке 6 для получения пульпы, которая после очистки от кожицы и семян служит сырьем для концентрирования.

Рис. 49. Технологическая схема производства томатного порошка

Нагретую в подогревателе 7 пульпу через накопительный резервуар 8 насосом 9 подают на протирочную машину 10. Пульпа протирается путем последовательного пропускания ее через три сита с диаметром отверстий 1; 0,7 и 0,4 мм. Полученный томатный сок поступает в сборник 11, из него - на уваривание в двухкорпусную вакуум-выпарную установку 12, а затем в выпарной аппарат 13 для окончательного уваривания до содержания сухих веществ 30 %. Из выпарного аппарата 13 томат-паста направляется в питающий резервуар 14 с мешалкой, откуда насосом перекачивается в сушилку 15 в распылительное устройство.

Горячий воздух поступает в сушильную камеру и, контактируя с влажными частицами продукта, высушивает их. Высушенный томатный порошок опускается в конусную часть камеры, а отработанный воздух отсасывается вентилятором в атмосферу. Для улавливания частиц продукта устанавливают циклон 16.

Основная масса высушенного порошка имеет температуру 45 - 50° С, обладает термопластичностью и сильно комкуется, поэтому для охлаждения продукта до 20 °С устанавливают специальный герметичный шнек 17, в который подается воздух с относительной влажностью 20 %. При этой температуре происходит кристаллизация сахаров, ликвидируется термопластичность и разрыхляются комки.

Потеря витамина С в производстве плодово-овощных порошков наблюдается на двух стадиях технологического процесса: при термической обработке сырья до сушки и при самой сушке. Чем быстрее проходит технологический процесс, тем меньше теряется витамина С. Эти потери не превышают потерь витамина при обычных методах переработки плодово-овощного сырья, принятых при консервировании и в кулинарии. Хорошо проведенная сушка вопреки широко распространенному неправильному мнению не приводит к снижению С-витаминной активности материала.

Овощные и фруктовые порошки, полученные в результате тепловой сушки, по качеству и пищевой ценности мало уступают порошкам, полученным методом сублимации, но значительно дешевле.

Яблочный порошок обладает приятным кисло-сладким вкусом, светло-кремовым цветом. При восстановлении водой образует пюре, которое по органолептическим показателям соответствует пюре, приготовленному из свежих яблок.

Морковь перерабатывают по схеме, аналогичной схеме производства яблочного порошка (рис. 50).

Морковный порошок изготовляют из сортов моркови, имеющих небольшую сердцевину и темно-оранжевую окраску и содержащих не менее 13 % сухих веществ, из которых 4¸6 % - сахара.

Морковь инспектируют на транспорте, моют в кулачковой моечной машине и калибруют на три фракции (по наибольшему диаметру): крупную более 50 мм, среднюю 50 - 35 мм и мелкую 34 - 25 мм. Каждую фракцию перерабатывают отдельно. Калиброванную морковь через весы направляют в дигестер или пароварочный аппарат, где проваривают ее при давлении пара 0,1 МПа в течение 5 - 10 мин в зависимости от размера корнеплодов. Проваренную морковь очищают от кожицы в моечно-очистительной машине, затем вручную дочищают на транспортере, после чего протирают на сдвоенной протирочной машине и смешивают с крахмалом в количестве от 5 до 10 % массы исходного сырья.

Полученное пюре сушат на вальцовой сушилке по режимам, приведенным для яблочного порошка, дробят и фасуют в герметичные пакеты.

По аналогичной схеме (рис. 50) получают также тыквенный порошок, изготавливаемый из тыквы, имеющей темно-оранжевую окраску мякоти. Поступившую в цех тыкву моют под душем и очищают от кожицы, разрезая на кусочки и отделяя семенное гнездо. Очищенную и разрезанную тыкву разваривают в дигестере при температуре 105 °С в течение 10 - 20 мин, в зависимости от размеров кусков, или в пароварочном аппарате при давлении пара 0,5 МПа в течение 10 мин.

Разрезанную тыкву протирают на протирочной машине через сито с отверстиями диаметром 1,0¸1,5 мм. Полученное тыквенное пюре гомогенизируют при давлении 10¸15 МПа.

Сушку тыквенного пюре осуществляют на распылительной или вальцовой сушилке по следующим режимам: на распылительной сушилке - температура воздуха, поступающего в сушильную башню, - 135° С, давление продукта, подаваемого на форсунку, - 0,1 МПа; на вальцовой сушилке — давление пара внутри вальцов 0,2¸0,3 МПа, зазор между валками 0,10¸0,15 мм, продолжительность сушки 25 с.

На рис. 50 показана технологическая линия производства сушеного картофеля, моркови и свеклы с паровой очисткой сырья.

Рис. 50. Технологическая схема производства сушеного картофеля,

моркови и свеклы с паровой очисткой сырья порошка

Из овощехранилища или корнеплоды по гидротранспортеру 1 поступает на ковшовый элеватор 2, а затем через промежуточный бункер на автоматические весы 3. Далее он направляется в бункер-накопитель 4, а из него в вибрационную моечную машину 5.

Мойка осуществляется в проточной воде до полного удаления загрязнений; соотношение воды и клубней 3:1. Вымытые корнеплоды инспектируют, удаляя подгнившие и поврежденные клубни и калибруют на три размера: мелкие - проход через отверстия размером 60х60 мм; средние - 70х70 мм; крупные - сход с машины.

Из вибрационной моечной машины 5 вымытые корнеплоды поступают на скребковый транспортер 6, подающий их через турникеты 7 в паровую очистительную машину 8, где они обрабатывается паром при давлении 0,40¸0,50 МПа в течение 45¸75 с (морковь при давлении 0,30 - 0,35 МПа в течение 40 - 50 с и свекла при давлении 0,30 - 0,35 МПа в течение 90 с). После этого картофель поступает в барабанную моечно-очистительную машину 9, куда подается вода под давлением 0,3 - 0,5 МПа. Длительность выдерживания в ней овощей регулируется углом наклона барабана. Количество полностью очищенных овощей составляет 97 - 99 %.

Очищенные корнеплоды из барабанной моечно-очистительной машины 9 поступает в сульфитатор 10, где обрабатывается 0,1%-ным раствором бисульфита натрия в течение 1¸2 мин, а затем высыпаются на ленту конвейера дочистки 11 (очищенные морковь и свекла непосредственно поступают на дочистку), еще вручную удаляют глазки, темные пятна, остатки кожицы и другие дефекты.

Отходы через решетки, установленные по обе стороны ленты конвейера 11, поступают в гидротранспортер, из которого насосом 12 откачиваются не только твердые очистки, но и жидкие отходы от барабанной моечной машины 9 на вращающийся решетчатый барабан 13. Здесь жидкие отходы насосом 16 подаются в три последовательно соединенных отстойника 14, а твердые очистки идут в расположенную рядом бетонную емкость 15 для использования на корм скоту.

С конвейера дочистки 11 корнеплоды поступают в элеваторную моечную машину 17 и скребковым транспортером 6 загружаются в бункер овощерезки 18. Резка осуществляется на столбики размерами не более 3х5х10 мм, кубики размером грани 9¸12 мм, пластины размерами не более 4х12х12 мм. Под овощерезкой установлено вибрационное сито 19 с размером ячеек 4 мм, на котором нарезанные корнеплоды промываются водой для удаления с поверхности свободного крахмала.

Нарезанный продукт поступает на лоток 20, который равномерно распределяет его на ленте парового бланширователя 21. Бланшировка продукта осуществляется при температуре 95¸98 °С в течение 4—б мин. После бланширования продукт промывают холодной водой. Бланшированные овощи ссыпаются на ленту сушилки 22.

Подготовленный картофель, поступающий на первую сушильную ленту, должен распределиться по всей ее ширине слоем одинаковой толщины.

Поступающее на верхнюю ленту подготовленное сырье переносится при ее движении в другой конец сушилки, где пересыпается на вторую ленту. Со второй ленты оно поступает на третью, а затем на четвертую и пятую ленты. Сходом с пятой ленты получается готовый сушеный продукт. Режимы сушки картофеля приведены в табл. 1.13.

Для обеспечения максимальной температуры воздуха над лентами давление пара у входа в калориферы 23 должно быть в пределах 0,4¸0,6 МПа. Воздух в калорифер 23 нагнетается вентилятором 24.

Высушенный картофель (овощи) из сушилки 22 поступает на ленточный сортировочный транспортер 25, где производится инспекция и сортировка сушеного продукта.

Отсортированные овощи, ссыпаясь с транспортера, проходят магнитное заграждение 26, весы 27 и фасуются россыпью в крафт-мешки, которые зашивают на машине 28.

Отсортированный картофель (овощи) может поступать и на брикетирование. Брикетируют сушеные овощи на гидравлических прессах 29. Брикеты фасуют в металлические банки. Затем банки закатывают на закаточной машине 30 и для предотвращения коррозии жести смазывать в ванне 31 техническим вазелином, подогретым до температуры 135 °С.

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 2226; Нарушение авторских прав?; Мы поможем в написании вашей работы!