КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тула 2005

|

|

|

|

Направления 150900 «Технология, оборудование и автоматизация машиностроительных производств», специальности 151001 «Технология машиностроения» очной и очно-заочной формы обучения

Для студентов

Конспект лекций

Д.т.н., профессор

М.Н.Бобков

Тульский государственный университет

Государственное образовательное учреждение высшего профессионального образования

Федеральное агентство по образованию

Кафедра «Технология машиностроения»

«Проектирование отливок и поковок»

Лекция 1. Литейные свойства сплавов.

1. ЛИТЫЕ ЗАГОТОВКИ (ОТЛИВКИ).

1.1. Литейные свойства сплавов.

Для производства литых заготовок применяются различные литейные сплавы. Литейные сплавы должны: а). хорошо заполнять литейную форму и б). Обеспечивать после затвердевания и охлаждения заданные механические, физические и химические свойства. Это зависит от литейных свойств сплава и условий, в которых происходит заливка и охлаждение.

К этим свойствам, от которых во многом зависит надежность получения качественных отливок, относятся:

1. Жидкотекучесть

2. Усадка

3. Склонность к ликвации

Жидкотекучесть - это способность расплава заполнять узкие полости литейной формы.

Усадка - свойство сплавов уменьшать свой объем при затвердевании и охлаждении. Возможное торможение усадки в процессе затвердевании литейного сплава приводит к возникновению внутренних напряжений в отливке и, как следствие, к ее деформации.

Различают механическое т термическое торможение усадки.

Механическое торможение усадки происходит из-за препятствия литейной формы и стержней сокращению размеров отливки.

|

|

|

Термическое торможение усадки имеет место в отливках сложной конфигурации. Вследствие неодновременного остывания различных частей такой отливки и наличия между ними связей усадка в различных местах и по различным направлениям будет неодинаковой.

Ликвация - неоднородность химического состава сплава в различных частях отливки.

Все литейные сплавы разделяются на шесть групп:

1. Чугуны (с пластинчатым и шаровидным графитом, легированные, ковкие, отбеленные и белые). Чугун серый ГОСТ 1412-79, чугун ковкий ГОСТ 26358-84, чугун, модифицированный магнием ГОСТ 26358-84.

2. Стали (углеродистые и легированные) 15Л; 35Л; 45Л; 55Л; 20Л ГОСТ 977-75; 20Х13Л ГОСТ 2176-77.

3. Медные сплавы - бронзы (медь-олово), латуни (медь-цинк).

БР ОЦС 6 - 6 - 3 ЛС 59 - 1 ГОСТ 6113-79

БР ОЦС 3 - 12 -5  ЛК 8 - 3Л ГОСТ 15527-70

ЛК 8 - 3Л ГОСТ 15527-70

БР ОЦС 4 - 4 - 17

4. Алюминиевые сплавы АЛ9; АЛ2 ГОСТ 2685-75.

5. Магниевые сплавы ГОСТ 2856-79.

6. Сплавы на основе олова, свинца и цинка ГОСТ 1320-74.

1.2. Отливки, получаемые литьем в песчано-глинистые формы.

Технологический процесс литья в песчано-глинистые формы включает следующие основные операции:

1. Изготовление формы, стержней и их сборка.

2. Заливка формы расплавом.

3. Выбивка формы из опок и стержней из отливки.

4. Обрубка литниковой системы, очистка, исправление пороков литья и термообработка.

5. Контроль качества отливки и ее приемка.

Производство отливок включает большое количество трудоемких основных и вспомогательных операций: изготовление формы, транспортировку, заливку, выбивку и др. Поэтому технологический процесс находится в зависимости не только от конструкции отливки и предъявляемых к ней требований, но и от масштаба производства.

При разработке технологического процесса выбирают разъем формы, определяют положение заготовки в форме при заливке, устанавливают литейные уклоны, количество стержней и их взаимное расположение, определяют размеры опок и т.д.

|

|

|

1.2.1. Изготовление формы, стержней и их сборка.

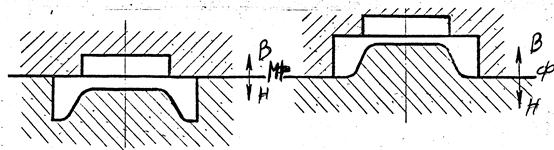

При проектировании литейной формы неизбежно встает вопрос о выборе разъема формы, так как от этого фактора во многом зависит качество отливки и производительность.

Выбор разъема связан и с технологическим процессом механической обработки заготовки, особенно при работе на настроенном оборудовании.

Разъем формы в основном обусловливается конфигурацией отливки. Однако следует подчеркнуть, что для мелких и средних отливок при выборе разъема можно руководствоваться следующими рекомендациями.

Разъем должен обеспечивать:

1. Свободное извлечение модели из формы.

2. По возможности отсутствие отъемных частей у модели.

3. При машинной формовке наличие одной плоскости разъема.

4. Свободный допуск в полость формы.

5. Минимальное число стержней.

6. Расположение отливки в одной опоке или расположение в одной опоке поверхностей, служащих базами при черновой механической обработке, и поверхностей, обрабатываемых от этих баз.

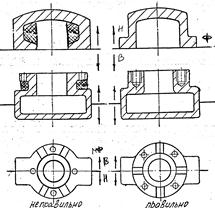

Нерационально

1.2.2. Выбор стержней.

При выборе стержней необходимо руководствоваться следующими рекомендациями:

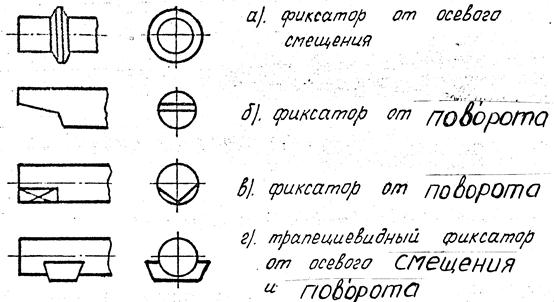

1. Стержни должны обладать прочностью и устойчивостью при заливке расплава. Устойчивость обеспечивается различными фиксаторами на знаковых частях стержней.

2. Стержни должны обладать высокой газопроницаемостью.

3. В крупносерийном и массовом производствах конфигурация стержней должна обеспечивать их машинное изготовление.

4. Конфигурация стержня должна давать возможность контроля при сборке формы с помощью кондукторов, шаблонов и щупов.

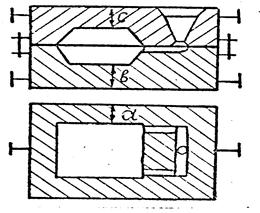

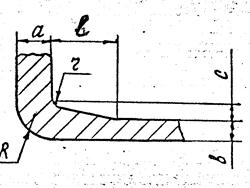

1.2.3. Определение габаритных размеров формы.

Габаритные размеры формы зависят от прочности формовочной смеси, размеров отливки, их количества и разъема формы. Минимальные размеры опок определяются в соответствии с принятыми рекомендациями.

| Опоки | а, мм | b, мм | с, мм |

| Мелкие | 30...50 | 40...60 | 40...60 |

| Средние | 50...100 | 60...120 | 60...120 |

| Крупные | 100...150 | 100...150 | 100...150 |

| Расстояние от стержневого знака до стенки опоки | 40...50 | 40...50 | 40...50 |

Расстояние между отливками в плоскости разъема 15...20 мм. - для тонкостенных и неглубоких и 30...50 - для массивных и высоких отливок. Найденные габаритные размеры опок необходимо округлять до ближайших размеров согласно ГОСТ.

|

|

|

Лекция 2. Конструкция литниковой системы.

1.2.4. Подвод расплава и питание отливок.

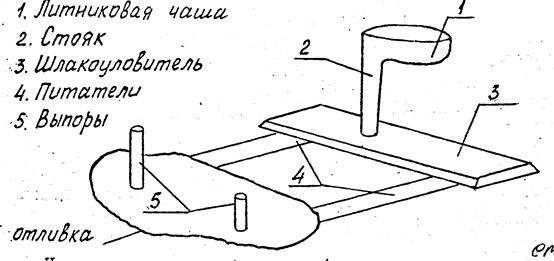

Каналы, по которым расплав поступает в полость литейной формы, называются литниками, а система таких каналов - литниковой системой. Литниковая система, кроме задачи заполнения литейной формы расплавом, должна обеспечивать задержание случайно попавшего с расплавом шлака, а также способствовать питанию отливки расплавом в процессе ее затвердевания и усадки.

Литниковая система включает в себя следующие элементы:

Назначение литниковой чаши - облегчить попадание в стояк струи расплава и предварительно отделить расплав от шлака. Для мелких отливок вместо чаши делают коническую литниковую воронку.

Стояк - вертикальный канал, сужающийся к низу.

Шлакоуловитель - горизонтальный канал трапециидального сечения, находящийся обычно в верхней полуформе.

Питатели - каналы для подачи расплава в полость формы. Их количество и расположение зависит от конфигурации отливки. Сечение питателя в месте примыкания к шлакоуловителю - трапециевидное, в месте сопряжения с отливкой - прямоугольное.

Для лучшего шлакоотделения и уменьшения энергии струи расплав прежде чем попасть в питатель должен от стояка пройти некоторый путь вдоль шлакоуловителя. Поэтому нельзя располагать питатели непосредственно под стояком. На массивных частях отливок устраивают выпоры, представляющие вертикальные каналы с расширением к верху.

Для отливок из серого чугуна расплав следует подводить в тонкое место отливки. В этом случае расплав попадет к более массивной части отливки несколько охлажденным и отливка будет остывать более равномерно, что является предпосылкой получения качественной заготовки.

Направлять расплав нужно так, чтобы стенка полости формы являлась как бы продолжением струи расплава в питателе. В этом случае меньше будет размываться форма.

Подвод расплава может осуществляться с использованием различных литниковых систем: сифонной, дождевой, комбинированной, ярусной и т.д.

|

|

|

Рассмотренная выше литниковая система является горизонтальной с подводом расплава по плоскости разъема.

1.2.5. Расчет литниковой системы.

Для непрерывного подвода расплава к отливке необходимо, чтобы питатели литниковой системы были заполнены расплавом. Это будет иметь место в том случае, когда пропускная способность стояка больше, чем питателей. Причем шлакоуловитель буде заполнен расплавом и шлак окажется на поверхности, а в питатель будет поступать чистый расплав. Для обеспечения этого условия необходимо, чтобы сечение стояка было больше суммарного сечения всех питателей. Сечение шлакоуловителя делается промежуточным. При такой прогрессивно сужающейся по ходу расплава литниковой системе, постоянно заполненной расплавом, литейная форма оказывается запертой от засасывания в нее через литниковые каналы воздуха и шлака.

Расчет литниковой системы проводится в два этапа:

1. Определение суммарной площади поперечных сечений питателей, которая называется малым сечением системы - Fм.с.

2. По найденной величине Fм.с. определяют площади поперечных сечений остальных элементов литниковой системы, пользуясь соотношениями, принятыми в практике литейного производства.

Площадь малого сечения:

, см2.

, см2.

где

М - масса отливки, г;

m=0,3...0,6 - коэффициент расхода, учитывающий суммарное сопротивление литниковой системы и полости литейной формы;

t - время заливки, сек;

r - плотность расплава (чугун - 7 г/см3);

g - ускорение свободного падения, см/сек2;

Нр - расчетный статический напор расплава, см.

Сложные отливки:  , сек.

, сек.

Крупные отливки:

,

,

где

S=1,0..2,2 - коэффициент, зависящий от толщины стенки отливки;

d - толщина стенки средняя, мм.

Расчетный напор расплава:

, см

, см

где

Н - высота стояка от уровня чаши до питателя, см;

р - расстояние от верхней части отливки до питателя, см;

с - высота отливки, см.

Входящие в формулу величины определяются в соответствии с принятыми схемами подвода расплава в форму.

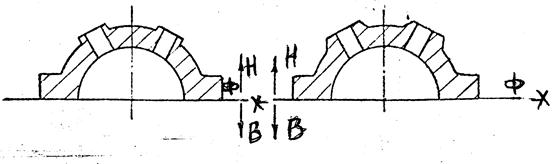

Подвод расплава Верхний подвод Сифонный подвод

в плоскости разъема расплава расплава

при  при р=0при р=с

при р=0при р=с

Ниже приведены наиболее часто встречающиеся соотношения площадей поперечных сечений элементов литниковой системы для отливок из различных литейных сплавов.

1. Отливки из чугуна:

Fст: Fшл: Fм.с. = 1,4: 1,2: 1 - для машинного литья.

Fст: Fшл: Fм.с. = 1,2: 1,1: 1 - для тонкостенных отливок.

2. Отливки из ковкого чугуна:

Fст: Fшл: Fм.с. = 1: 1: 5 - для мелких отливок.

3. Отливки из стали:

Fст: Fшл: Fм.с. = 1: 1,05: 1,1 - для толстостенных отливок.

Fст: Fшл: Fм.с. = 1: 1,1: 1,2 - для тонкостенных отливок.

4. Отливки из цветных и легких сплавов:

Fст: Fшл: Fм.с. = 1: 1,7: 1

1.2.6. Основные требования, предъявляемые к отливкам.

Рациональная конструкция отливки является важным фактором получения качественной продукции. Отливка должна быть конструктивно оформлена с учетом:

а). физико-химических свойств сплавов;

б). литейной технологии;

в). технологии обработки режущим инструментом.

При этом нужно руководствоваться следующими общими рекомендациями:

1. Внешние и внутренние контуры отливки должны быть максимально просты, иметь по возможности прямолинейные очертания с наименьшим количеством далеко выступающих частей. В конструкции должны по возможности устраняться всякие стержни, особенно тонкие сложной формы и больших габаритов. Форма стержней должна предусматривать легкую их установку в литейной форме без применения жеребеек и свободное удаление из отливки, а также возможность машинного изготовления.

2. Не допускать цельных массивных сечений, а применять открытые профильные, ребристые, корытообразные сечения с максимальным облегчением их массы за счет окон в стенках и ребрах.

3. Для уменьшения внутренних напряжений, возникающих в отливках, необходимо обеспечивать плавный постепенный переход от одного сечения к другому.

4. Придавать вертикальным стенкам конструктивные уклоны. Уклоны бобышек и приливов делать максимальными. Толщины стенок устанавливать минимальными в соответствии с жидкотекучестью сплава и технологией изготовления отливок.

5. Допускать минимальное количество приливов, выступов и бобышек. По возможности объединять их в один прилив или утолщение минимальных размеров.

6. Производить конструктивное оформление элементов отливок (ребер жесткости, окантовок, приливов, бобышек, переходов, галтелей, литых отверстий) в соответствии с нормалями.

7. Если располагать обрабатываемые поверхности в литейной форме внизу или сбоку - это приводит к уменьшению припусков на механическую обработку.

8. Подвергать чертеж отливки проверке на технологичность.

Лекция 3. Конструирование отливок.

1.2.7. Конструктивное оформление элементов отливок.

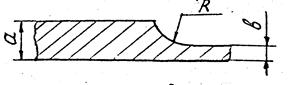

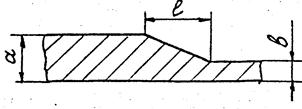

а). Переходы

при а  2b

2b

при а > 2b

- для чугуна;

- для чугуна;

- для стали.

- для стали.

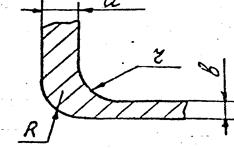

б). Оформление углов

при

при

в). Ребра жесткости

Толщина наружных ребер жесткости принимается до 0,8 от толщины сопряженной стенки.

Толщина внутренних ребер жесткости принимается до 0,6 от толщины сопряженной стенки. Ребра жесткости должны иметь плавный переход с сопряженной стенкой в соответствии с приведенными выше рекомендациями.

г). Литые отверстия

Минимальный диаметр литого отверстия зависит от толщины стенки, в которой оно проливается.

| Толщина стенки l, мм. | Dmin, мм. |

| До 40 40...60 60...80 |

В условиях массового производства отверстия диаметром 20 мм в чугунных отливках получать нецелесообразно, и меньше 30 мм - в условиях серийного производства. Для остальных отливок при определении минимального диаметра литого отверстия можно пользоваться зависимостью

, мм.

, мм.

где

а - толщина тела деталь вокруг отверстия, мм.

l - глубина отверстия, мм.

Этой формулой можно пользоваться и для отливок из чугуна и цветных сплавов, допуская уменьшение диаметра на 15% - 20%. Литым отверстиям необходимо придавать форму, при которой размеры стержней будут максимальными.

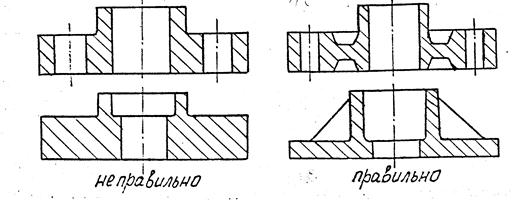

двух ступенчатая трех ступенчатая двух конусная

форма форма форма

д). Уклоны и толщины стенок.

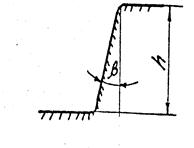

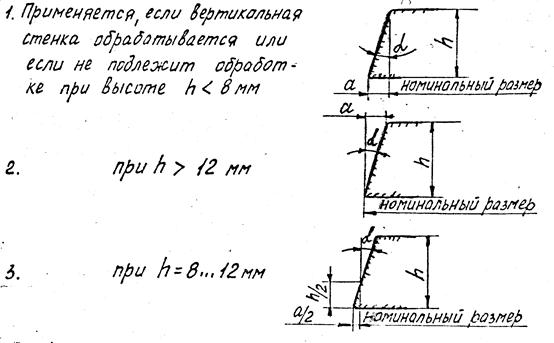

Для свободного извлечения модели из формы без повреждения ее на вертикальных стенках отливки предусматриваются конструктивные уклоны в соответствии с ГОСТ 2670-57. Величина уклона зависит от высоты стенки.

| Угол уклона b° | Высота стенки h, мм |

11°30'

| до 25 |

| 3°...5°30' | 25...500 |

| 1° | св. 500 |

Для конструктивного оформления различных утолщений стенок отливок (пластиков, бобышки, планки и пр.) конструктивный уклон, выполняющий функцию перехода, рекомендуется увеличивать до 30° -45°. Если литейный уклон стенки детали не предусмотрен конструктором, то он создается литейщиками как формовочный (или модельный). В зависимости от высоты стенки h формовочные уклоны устанавливаются ГОСТ 3212-80.

| Высота стенки, мм | Металлические модели Деревянные модели Машинная формовка Уклоны | ||||

| а, мм | a° | а, мм | a° | ||

| до 20 21 до 50 51 до 100 101 до 200 201 до 300 301 до 500 | 1,5 2,5 | 3° 1°15' 0°45' 0°30' 0°30' 0°30' | 1,5 2,5 | 3° 1°30' 1°15' 0°45' 0°30' 0°30' | |

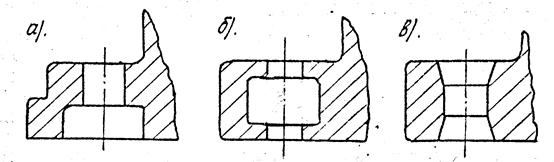

При этом возможны три случая задания формовочных уклонов.

При конструировании литых деталей необходимо стремиться к наименьшей толщине стенок отливок, обеспечивающей требуемую прочность. Рекомендуемые значения минимальной толщины отливок из различных литейных сплавов.

| Сплав | Мелкие отливки (100х100) мм. | Средние отливки (350х350) мм. | Крупные отливки (700х700) мм. |

| Чугуны Ковкий чугун Сталь Бронза Алюминий | 4...8 2,5...4 3...5 3...5 | 8...10 4...5,5 10...12 5...8 5...8 | 12...15 6...8 15...20 - - |

е). Приливы, выступы и бобышки.

При конструировании литых деталей предусматривается минимальное количество приливов, выступов и бобышек, затрудняющих изготовление литейной формы вследствие применения отъемных частей у модели. Являясь скоплением металла они могут сопровождаться усадочными раковинами. Кроме того, затрудняя литейную усадку, они приводят к росту внутренних напряжений в отливке. Наличие же отъемных частей у модели снижает точность отдельных размеров отливки и увеличивает трудоемкость изготовления формы. Особенно нежелательно использование отъемных частей при машинной формовке.

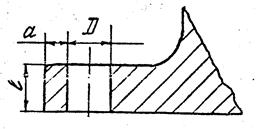

Для определения необходимости применения отъемных частей при изготовлении литой заготовки, имеющей те или иные выступы, широкое распространение получил метод параллельных лучей. Сущность его состоит в том, что пучок параллельных лучей направляется на отливку перпендикулярно плоскости разъема. Полученная от выступа на отливке тень указывает на необходимость установки здесь стержня или применения отъемной части модели.

При наличии нескольких приливов, бобышек или платиков их верхнюю поверхность следует располагать в одной плоскости, что делает возможным одновременную их обработку.

Лекция 4. Разработка графического документа на отливку.

|

1.2.8. Составление чертежа литой заготовки

и контроль ее технологичности.

При составлении чертежа литой заготовки решается вопрос внешнего очертания отливки, целесообразности получения отверстий малого диаметра, различных канавок. При этом должен осуществляться постоянный контроль технологичности литой заготовки на всех стадиях разработки ее конструкции. Он заключается в учете всех выше перечисленных требований к литой заготовке. Учет должен начинаться с предварительного определения технологии получения отливки. Выбор технологии изготовления литой заготовки зависит в свою очередь от:

а) конструкции детали;

б) типа производства (массовое, серийное, единичное);

в) требования к качеству;

г) конкретных условий производства.

Допускаемые отклонения размеров и припуски на механическую обработку должны быть назначены по ГОСТ 26645-85.

При разработке чертежа отливки должны составляться технические условия на изготовление отливки с учетом ГОСТ 1412-79 для отливок из серого чугуна и ГОСТ 977-75 для отливок из углеродистой стали.

При контроле технологичности в технические условия могут быть введены требования к точности толщины стенок отливки в разных ее участках, к положению отдельных приливов и бобышек и взаимному размещению литых отверстий, а также условия, оговаривающие способы исправления пороков литья и характер допускаемых исправлений. При этом должны указываться требования как литейщиков, так и механических цехов, а в отдельных случаях и требования сборщиков.

Следующим этапом контроля технологичности разработанной конструкции отливки является производство опытных отливок. Только после этого можно говорить о технологичности конструкции: технологичной следует считать такую конструкцию отливки, которая при помощи простых приемов литейной технологии позволяет изготавливать отливку, удовлетворяющую предъявленным требованиям. Главным и решающим показателем технологичности следует считать себестоимость литых заготовок с учетом затрат на их механическую обработку и сборку.

Лекция 5. Специальные методы литья.

1.3. Отливки, получаемые специальными методами литья.

1.3.1. Литье в металлические формы (кокили).

Этим методом получают преимущественно отливки из алюминиевых сплавов, так как их механические свойства значительно улучшаются, а также из углеродистых и цветных сплавов. При литье в металлические формы необходимо учитывать значительное увеличение теплопроводности литейной формы в 50...69 раз по сравнению с песчаными формами, в связи с чем возрастает возможность отбеливания отливок из чугуна.

Мелкие отливки получают в металлических формах с вертикальной плоскостью разъема с применением стержней. В условиях мелкосерийного производства применяют неразъемные (вытряхные) кокили. В этом случае внутренняя полость отливки оформляется с помощью песчаного стержня. Литые заготовки, получаемые литьем в кокили, должны иметь:

1. Простую внешнюю форму.

2. Соответствующие уклоны для облегчения удаления отливок из формы. Уклоны задаются в процентах от высоты стенки отливки. Для чугуна при высоте стенки

до 50 мм - 5%

св. 50...100 мм - 5%

св. 100...500 мм - 3%

3. Плавность переходов от толстых стенок к тонким. Радиус закруглений определяется по формуле:

где n - толщина стенки формы;

d - толщина стенки отливки.

4. Оптимальную толщину стенки.

Точность отливок, получаемых литьем в металлические формы соответствует 6...9 классам точности по ОСТ 1010 (12...16 квалитет).

Качество поверхностей отливок характеризуется шероховатостью в пределах  3...

3... 5 (Rz 80...20).

5 (Rz 80...20).

Литьем в металлические формы получают различные детали типа планшайб, втулок, барабанов, роликов, а также головки моторов, блоки цилиндров, корпусы из алюминиевых сплавов.

1.3.2. Центробежное литье.

Сущность этого метода литья заключается в том, что жидкий металл заливают во вращающуюся металлическую форму. Отливки, у которых отношение L к диаметру D меньше единицы получают на центробежных машинах с вертикальной осью вращения. На этих машинах отливают различные фланцы, шестерни, шкивы, колеса и т.п. При отношении  применяют машины с горизонтальной осью вращения. На этих машинах получают канализационные трубы, втулки, гильзы двигателей, вагонные оси и т.п. По точности и качеству поверхности отливки, получаемые центробежным литьем, мало отличаются от литья в кокили.

применяют машины с горизонтальной осью вращения. На этих машинах получают канализационные трубы, втулки, гильзы двигателей, вагонные оси и т.п. По точности и качеству поверхности отливки, получаемые центробежным литьем, мало отличаются от литья в кокили.

1.3.3. Литье под давлением.

При этом методе литья металл вводится в металлическую форму под давлением от доли до сотен атмосфер. Роль давления сводится к повышению жидкотекучести сплава. При этом получаются точные отливки 9...12 класса точности по ОСТ 1010 с хорошим качеством поверхности, шероховатость в пределах  5...

5... 7 (Rz 20...6,3), требующие минимальной механической обработки, а в некоторых случаях необходимость таковой отпадает. Этим методом литья можно получать отверстия малого диаметра и даже резьбу. При соприкосновении сплава с металлической формой образуется поверхностный мелкозернистый слой, отличающийся высокой износоустойчивостью, благодаря чему прочность отливок повышается на 25...40%. Высокая производительность литья под давлением достигается не только применением высокопроизводительных литейных машин, но и в результате устранения механической обработки. Наряду с этим имеются и недостатки:

7 (Rz 20...6,3), требующие минимальной механической обработки, а в некоторых случаях необходимость таковой отпадает. Этим методом литья можно получать отверстия малого диаметра и даже резьбу. При соприкосновении сплава с металлической формой образуется поверхностный мелкозернистый слой, отличающийся высокой износоустойчивостью, благодаря чему прочность отливок повышается на 25...40%. Высокая производительность литья под давлением достигается не только применением высокопроизводительных литейных машин, но и в результате устранения механической обработки. Наряду с этим имеются и недостатки:

1. Высокая стоимость литейных машин.

2. Наличие воздушной пористости, вследствие затрудненной вентиляции форм, в связи с чем не рекомендуется отливки, полученные литьем под давлением, подвергать термообработке, так как газы, расширяясь, приводят к деформации детали.

Особенности конструирования отливок,

получаемых литьем под давлением.

1. Учитывая специфику этого метода литья рекомендуется следующая толщина стенок в зависимости от применяемого сплава.

| Сплав | Толщина стенок, мм |

| Цинковые Магниевые Алюминиевые Медные | 1,5...4 1,5...5 1,5...6 1,5...6 |

2. Необходимо соблюдать максимальную равномерность толщины стенок при наименьшей их толщине.

3. Устранять большие скопления металла.

4. Усиливать стенки не утолщением их, а применением ребер жесткости.

5. Применять максимально допустимые уклоны

| Сплав | Уклоны в % от высоты стенок отливки | |

| наружные | внутренние | |

| Цинковые Алюминиевые Медные | 0,2 0,5 0,5...1,0 | 0,5 1,5 1,0 |

6. Припуски на механическую обработку назначать в пределах 0,2...0,5 мм. В исключительных случаях увеличивать до 0,8 мм.

7. Вес отливок из медных и цинковых сплавов - 10-15 кг., не более, и из алюминиевых не более 6...8 кг.

1.3.4. Литье по выплавляемым моделям.

Технологический процесс литья по выплавляемым моделям состоит из следующих основных операций:

1. Изготовление прессформы для получения выплавляемой модели.

2. Приготовление легкоплавкой массы для модели. Наиболее широкое распространение получил модельный состав из 50% стеарина и 50% парафина.

3. Изготовление модели в прессформе, а также изготовление элементов литниковой системы и сборка модели и элементов литниковой системы в блоки («кусты» и «елки»).

4. Покрытие полученного блока специальной керамической облицовкой.

5. Приготовление литейной формы путем вытапливания из керамической оболочки модели и элементов литниковой системы при температуре t=120...150° и установки в опоку с наполнителем.

6. Прокаливание литейной формы для выжигания остатков модели при t=900°.

7. Заливка формы металлом.

8. Выбивка, очистка и обрубка литниковой системы.

Литьем по выплавляемым моделям получают качественные отливки (11...14 квалитет точности и шероховатость поверхности  4...

4... 6 (Rz 40...2,5), из различных литейных сплавов. Этим методом целесообразно получать тонкостенные отливки (1...3 мм) из сплавов, с трудом поддающихся механической обработке (легированные стали). При этом необходимо помнить, что отливки, получаемые этим методом, не должны иметь больших скоплений металла, сильно усложняющих технологический процесс, что требование максимальной равномерности стенок является доминирующим.

6 (Rz 40...2,5), из различных литейных сплавов. Этим методом целесообразно получать тонкостенные отливки (1...3 мм) из сплавов, с трудом поддающихся механической обработке (легированные стали). При этом необходимо помнить, что отливки, получаемые этим методом, не должны иметь больших скоплений металла, сильно усложняющих технологический процесс, что требование максимальной равномерности стенок является доминирующим.

В отливках можно получить отверстия диаметром до 2 мм. Припуски на механическую обработку назначаются в пределах от 0,3 до 2 мм.

1.3.5. Литье в оболочковые формы.

Технологический процесс литья в корковые формы выполняется в следующей последовательности:

1. Нагрев односторонней металлической плиты с моделями до температуры t = 220...280°.

2. Покрытие модельной плиты разделительным составом.

3. Засыпка модельной плиты формовочной смесью. Смесь состоит из 94% мелкозернистого кварцевого песка и 6% бакелита-термореактивной смолы в виде сухой муки тонкого помола. Под действием тепла смола плавится и обволакивает зерна песка, в результате чего в течении 12...25 сек формируется полутвердая оболочка толщиной 5...8 мм. Излишнюю смесь удаляют.

4. Нагрев модельной плиты с полутвердой оболочкой до температуры t = 300...350° в течении 40...90 сек. В результате этого смола отвердевает и оболочка спекается, приобретая необходимую прочность.

5. Снятие оболочки с модельной плиты с помощью толкателей.

6. Установка стержней и спаривание полуформ по имеющимся на них фиксаторам, после чего их скрепляют скобами, струбцинами или склеивают.

7. Установка формы в металлический ящик (контейнер) и засыпка его дробью, песком или формовочной смесью.

8. Заливка формы жидким металлом.

9. Выбивка отливки из корковой формы, которая легко разрушается.

Этим методом литья получают из всех литейных сплавов точные отливки (12...15 квалитета точности), поверхность которых имеет шероховатость в пределах (Rz 80...20).

Процесс получения отливок отличается высокой степенью механизации и автоматизации, а следовательно и высокой производительностью (от 60 до 600 оболочек в час).

Припуски на механическую обработку колеблются в пределах 0,2...1,25 мм. Применяется этот метод литья как в условиях массового и крупносерийного, так и серийного и мелкосерийного производств.

Характеристика различных методов точного литья приведена в таблице 1.

Таблица 1

| Способ получения точных отливок | Материалы отливаемых деталей | Наибольший распростр. вес отливок, кг | Возможная толщина стенок в отливке, мм | Возможная точность на 100 мм длины отливки, мм. | Шероховатость поверхности | Примечание | |||

| Литье в землю с применением сухих наружных стержней | Чугун и цветные сплавы | 0,2...1 | 1,3 | ±0,5 | |||||

| Литье в кокиль | Чугун, алюминиевые и медные сплавы | 0,05...5 | 2,5 |

0,5 0,5

|  3... 3... 5

Rz 80...20

(6...9 класс

точности 5

Rz 80...20

(6...9 класс

точности

| В отдельных случаях вес достигает 50...100 и более кг. | |||

| Литье под давлением | Алюминиевые, магниевые, цинковые и медные сплавы | 0,5...3 | 0,3...0,5 |

0,1...0,5 0,1...0,5

|  5... 5... 7

Rz 20...1,25

(3...5) класс точности 7

Rz 20...1,25

(3...5) класс точности

| Отдельные отливки из цинковых и алюминиевых сплавов достигают 40 кг. | |||

| Литье по выплавляемым моделям | Чугун, сталь, медные и лег- кие сплавы | 0,5 | 0,75 |

0,3 0,3

|  4... 4... 6

Rz 40...2,5

(4...7 класс точности) 6

Rz 40...2,5

(4...7 класс точности)

| При использовании моделей из замороженной ртути вес достигает 40-50 кг. | |||

| Литье в корковые формы | Чугун, сталь, медные и алюминиевые сплавы | 1...5 | 1,5 |

0,3...0,5 0,3...0,5

|  3... 3... 5

Rz 80...20

(5...8 класс точности) 5

Rz 80...20

(5...8 класс точности)

| В ряде случаев вес отливки достигает 150...250 кг. | |||

Лекция 6. Литье с кристаллизацией под давлением и электрошлаковое литье.

1.4 Специализированные методы литья.

1.4.1 Литье с кристаллизацией под давлением.

Литьем с кристаллизацией под давлением (ЛКД) получают плотные заготовки с уменьшенными припусками на обработку резанием и высокими физико-механическими и эксплуатационными свойствами.

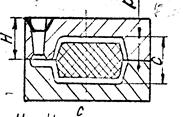

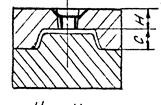

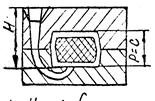

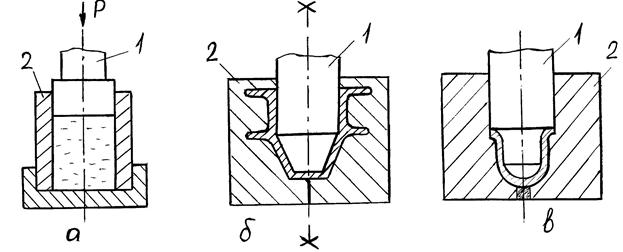

Отливки изготавливают в формах (пресс-формах, штампах), состоящих из пуансона 1 и матрицы 2 (рис.1.1). Матрица может быть неразъемной и разъемной. Пуансон монтируют на ползуне пресса, а матрицу - на его столе.

Процесс ЛКД заключается в том, что расплав заливают в матрицу, затем пуансоном осуществляют окончательное оформление контуров отливки и последующее ее уплотнение (выдержку под давлением) до окончательного затвердевания. После извлечения из пресс-формы отливку подвергают термообработке, а затем - обработке резанием.

Рис.1.1. Схема ЛКД

Способом ЛКД изготавливают простые и сложные по конфигурации отливки из металлов и сплавов на основе железа, алюминия, магния, меди и цинка, используя для этой цели прессы и литейные машины.

При приложении высоких давлений (50 - 150 МПа) за счет пластической деформации затвердевающей отливки происходит залечивание межкристаллических пор, сжатие газо-воздушных пор. Растворенные в металле газы практически не выделяются из него при кристаллизации. Поэтому отливка получается более плотной. Высокие скорости кристаллизации способствуют измельчению структуры отливки. Все это улучшает свойства металла отливки: прочность увеличивается в 1,2...1,5 раза, а относительное удлинение и ударная вязкость в 2...4 раза. Оливки по свойствам приближаются к поковкам, хотя имеют литую структуру.

ЛКД рекомендуется использовать для изготовления отливок:

1) с повышенными требованиями по плотности и герметичности;

2) поршней двигателей внутреннего сгорания;

3) поршней гидро и пневмоцилиндров.

Следует, однако, отметить, что внедрение ЛКД требует определенных затрат на приобретение прессового оборудования, расходов на его обслуживание и ремонт.

1.4.2 Электрошлаковое литье.

Электрошлаковое литье (ЭШЛ) - это способ получения фасонных отливок, основанный на использовании процесса электрошлакового переплава, разработанного в Институте электросварки им. Е.О.Патона (Украина).

Технология электрошлакового литья отличается тем, что операции приготовления расплава, заливки и выдержки отливки в форме совмещены по месту и времени.

Литейная форма 1 (рис.1.2) представляет собой тонкостенный водо-охлаждаемый стальной или медный кристаллизатор.

|

|

|

|

|

Дата добавления: 2013-12-14; Просмотров: 652; Нарушение авторских прав?; Мы поможем в написании вашей работы!