КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 14. Заготовки зубчатых колес, получаемые высадкой, штамповкой выдавливанием и вырубкой

Nbsp; Рис.1.4. Клапан

Технология композиционного литья состоит в следующем. В литейную форму устанавливают элементы отливки, изготовленные отдельно различными способами из различных материалов, и объединяют их в единое целое основным (матричным) металлом, заливаемым в литейную форму. При этом элементы отливки могут быть объединены в результате действия механических и адгезионных сил, а также протекания диффузионных процессов, способствующих образованию контактной зоны.

При композиционном литье уменьшается отход металла, материалоемкость изделия и трудоемкость его изготовления, так как в этом случае отливка изготавливается из отдельных элементов, которые выполняют наиболее эффективными способами формообразования из оптимальных по свойствам материалов.

Композиционное литье позволяет создать местное упрочнение и повышенную износостойкость, предохраняет материал от разрушения, от коррозии и так далее.

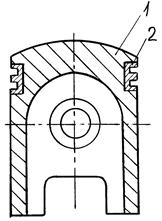

Местное упрочнение часто необходимо для алюминиевых и магниевых сплавов, которые имеют недостаточную твердость. В результате при контакте с более твердыми металлами происходит их износ или смятие. Поэтому в ряде случаев рекомендуется изделия из этих сплавов подвергнуть местному упрочнению. Например, поршень1 (рис.1.3) изготовленный из алюминиевого сплава, имеет вставку 2 под канавки для поршневых колец, выполненную из более твердого материала - стали или чугуна. Для создания связей между вставкой и поршнем вставку предварительно прогревают. При изготовлении поршня методом ЛКД надежная связь может быть создана при изготовлении вставки из пористых спеченных металлических порошков (ПСМП). Под давлением алюминиевый сплав пропитывает вставку из ПСМП, благодаря чему создается композиционный слой, надежно соединяющий вставку и поршень.

|

Рис.1.3. Упрочнение поршня вставкой

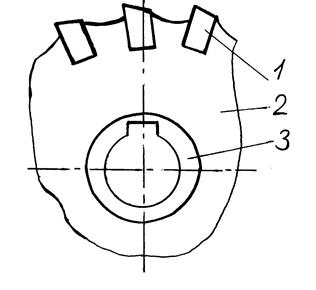

От хрупкого разрушения и коррозии защищен клапан двигателя внутреннего сгорания, показанный на рисунке 1.4.

Стальной шток 1 предохраняет от хрупкого разрушения чугунную тарелку 2, а она шток – от коррозии.

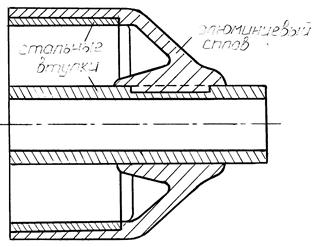

Экономию дефицитных материалов получают при использовании фрезы (рис.1.5), изготовленной из трех компонентов: из литой инструментальной стали, из алюминиевого сплава (матричная основа) и углеродистой стали.

|

1 – стальные ножи 2 – алюминиевый корпус 3 – стальная втулка

Рис.1.5. Фреза

Разновидностью композиционных отливок являются армированные отливки.

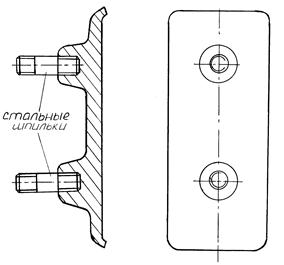

Армирование отливок осуществляют заливкой расплавом отдельных металлических деталей, выполненных из других материалов. Эти детали (арматуру) фиксируют в литейной форме при ее сборке. При заливке арматура частично заливается расплавом и прочно скрепляется с основным материалом отливки.

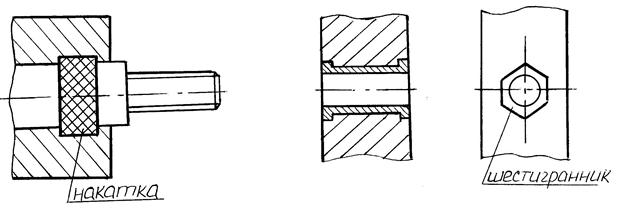

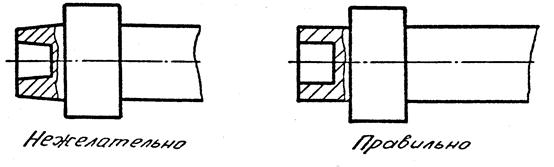

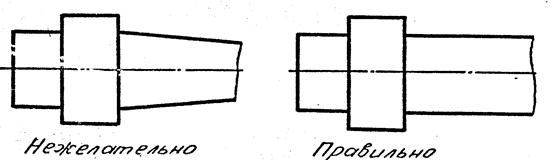

Чаще всего АО получают при литье под давлением и центробежном литье тел вращения (рис.1.6). Для армирования используют вкладыши различной конструкции: резьбовые шпильки, болты, штифты, гайки, втулки и так далее. Их выполняют из разных материалов: металлов и сплавов, пластмассы, керамики, дерева, ткани и так далее. При этом на заливаемых частях вкладышей при необходимости должны быть предусмотрены конструктивные элементы, обеспечивающие прочное сопряжение арматуры с основным материалом отливки: накатка, канавки, выступы и так далее (рис.1.7).

а - ступица; б - кронштейн;

Рис.1.6. Армированные отливки.

Рис.1.7. Крепление арматуры в отливке.

Армирование отливок выполняют для:

1) придания отливке или ее отдельным частям повышенных физико-механических характеристик: прочности, износостойкости, способности к пайке и так далее;

2) придания отливке определенной формы, которую невозможно получить обычными методами литья;

3) соединения в один узел нескольких элементов без проведения сборочных операций.

Выпускают АО следующей номенклатуры: шкивы для комбайнов, армированные центральными втулками; тормозные барабаны для легковых автомобилей; головки и блоки цилиндров двигателей с залитыми гильзами; роторы и статоры электродвигателей и так далее.

Лекция 8. Заготовки из проката.

2. ЗАГОТОВКИ, ПОЛУЧАЕМЫЕ

ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

Все многообразие процессов обработки давлением можно объединить в две основные группы - процессы металлургического и машиностроительного производства. К первой группе относятся: прокатка, прессование, волочение. Во вторую группу входят: ковка, объемная штамповка, калибровка, редуцирование, обкатка.

2.1. Заготовки из проката.

При изготовлении точных деталей из проката применяют в целях сокращения обработки резанием холодное профильное волочение. Этим методом могут быть получены разнообразные прифили: угловые, зубчатые, шлицевые и т.д.

Механической обработке заготовок из проката предшествует правка и резка проката на заготовки.

Правка выполняется путем изгиба или растяжения.

Наиболее широко распространена правка в холодном состоянии; правка в горячем состоянии применяется в случае большой изогнутости или при отсутствии оборудования нужной мощности. Нагрев при этом может быть общим или местным.

Способы приведены в таблице 2.

Таблица 2

| Применяемое оборудование | Прочность на 1 м длины, мм | Область применения |

| На правильных прессах в приспособлениях | (остающаяся кривизна) 0,05...0,15 | Ручными прессами правят прутковый материал и заготовки  до 25...30 мм, на фрикционных прессах до 60...100 мм правят преимущественно поковки. до 25...30 мм, на фрикционных прессах до 60...100 мм правят преимущественно поковки.

|

| На правильно-отрезных станках | 0,5...0,7 | Правка и отрезка заготовок из материала  0,25...6 мм, поставляемого в бухтах. 0,25...6 мм, поставляемого в бухтах.

|

| На правильно-калибровочных станках и роликовых правильных машинах | Для черных прутков 0,5...0,9; для обработанных прутков 0,1...0,2 | Прокатка и калибровка круглого проката до 100...120 мм, поставляемого в прутках. |

| На резьбонакатных станках прокаткой между гладкими плашками | 0,05...0,1 | Правка цилиндрических заготовок и деталей. |

Различные способы резки проката приведены в таблице 3.

Таблица 3

| Применяемое оборудование | Прочность на 1 м длины, мм | Область применения |

Дисковые пилы  275...2000 мм, фрикционные диски

V=60...110 м/сек

t=800°...1100° 275...2000 мм, фрикционные диски

V=60...110 м/сек

t=800°...1100°

| 4...8 | Правка больших сечений проката, поковок и отливок. |

| На прессах и ножницах | Резка проката. | |

| На приводных ножовках, ленточных пилах | 1,5...2,5 | Резка проката различных профилей, отрезка прибылей, литников и выпоров у отливок. |

| Отрезными резцами на станках токарного типа. Резца из твердого сплава Т5К10 S=0,2...0,4 мм/об, V=35...200 м/мин. | 2...10 | Резка прутков круглого сечения и труб. |

Абразивными кругами  300...400 мм. На бакелитовой связке до 50 м/сек. На вулканитовой связке до 30 м/сек. 300...400 мм. На бакелитовой связке до 50 м/сек. На вулканитовой связке до 30 м/сек.

| 2...2,5 | Резка стальных прутков с высокой твердостью, которые нельзя разрезать на обыкновенных отрезных станках. |

| Анодно-механическая резка V=15...20 м/сек, S=7...30 мм/об, p=0,5...2 кг/см2. | 1,5...2 | Резка стальных заготовок высокой твердости  до 200

...250 мм. При применении в качестве инструмента стальной бесконечной ленты толщиной 1...2 мм и шириной 12...20 мм или стальной проволоки до 200

...250 мм. При применении в качестве инструмента стальной бесконечной ленты толщиной 1...2 мм и шириной 12...20 мм или стальной проволоки  2...2,5 мм можно осуществить фигурную резку. 2...2,5 мм можно осуществить фигурную резку.

|

| Электроконтактная резка V=8...10 м/сек до 25 м/сек. | При резке стальных заготовок высокой твердости режущим инструментом является быстровращающийся диск из тонколистовой стали. В качестве рабочей жидкости применяется суспензия глины в воде. | |

| Автогенная резка | 2...8 |

Прокат применяют как исходный материал для получения поковок, а также для непосредственного изготовления из него деталей на металлорежущих станках.

Конфигурация поперечного сечения прокатного изделия называется профилем. Совокупность различных профилей составляет сортамент. Сортамент подразделяют на четыре основные группы:

1) сортовой прокат;

2) листовой прокат;

3) трубы;

4) специальные виды проката.

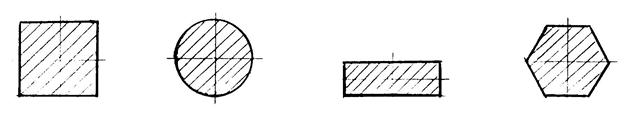

Первая подгруппа сортового проката включает горячекатаный и калиброванный стальной прокат. Сюда относят профили: квадрат, круг, прямоугольник (полоса), шестигранник (рис.2.1).

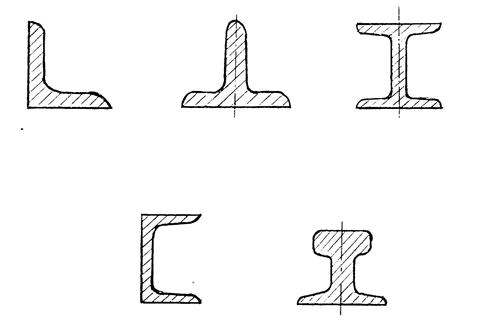

Ко второй подгруппе относятся горячекатаные фасонные профили: угловая, тавровая и двутавровая, швеллеры и рельсы (рис.2.2).

Листовой прокат подразделяют на лист, рулон, полосу и ленту.

Основной продукт трубопрокатного производства – стальные круглые трубы. К ним относят бесшовные горячекатаные и холоднодеформированные трубы. Сварные трубы бывают прямошовные и со спиральным швом.

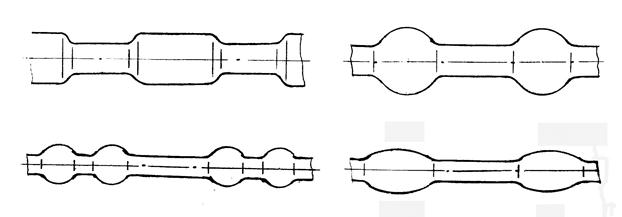

К четвертой подгруппе относят колеса, шары, прокат периодического профиля и так далее. Прокат периодического профиля (рис.2.3.) используют для получения заготовок в массовом производстве.

|

Рис. 2.1.

Рис.2.2.

Рис.2.3.

Лекция 9. Кованые и штампованные заготовки.

2.2. Кованые и штампованные заготовки.

Эти заготовки могут быть получены свободной ковкой, штамповкой в подкладных и закрепленных штампах.

Исходными заготовками являются слитки т сортовой прокат круглого и квадратного сечения от 5до 200 мм, сортовой прокат и прокат периодического профиля.

Слитки применяют для крупных поковок, получаемых свободной ковкой. Сортовой прокат применяют для средних и мелких поковок, получаемых как свободной ковкой, так и штамповкой.

Объемная штамповка применяется для поковок весом от долей кг до 220 кг и выше. Штамповка сравнительно со свободной ковкой обеспечивает более высокую точность и значительно большую производительность.

2.2.1. Поковки, получаемые свободной ковкой и штамповкой

в подкладных штампах.

Применение подкладных штампов дает возможность придать отдельным частям поковки фасонную форму, получение которой затруднительно или невозможно свободной ковкой, а также позволяет повысить точность заготовок. Простые поковки можно штамповать в подкладных штампах за один переход непосредственно из исходного материала. Для более сложных заготовок необходимо предварительно свободной ковкой приблизить форму заготовки к окончательной конфигурации поковки и для последнего перехода ковки применить подкладной штамп. Этот вид штамповки применяется в мелкосерийном производстве, так как подкладные штампы сравнительно дешевы в изготовлении и окупаются даже при незначительном выпуске. Производительность при штамповке в подкладных штампах по сравнению со свободной ковкой значительно выше.

2.2.2. Поковки, штампуемые в молотовых

и прессовых штампах.

Штамповка в закрытых штампах характеризуется отсутствием облоя, что требует точной исходной заготовки.

Подготовка исходной заготовки (проката) для получения поковки окончательной формы производится в черновых ручьях, выполняемых в одном штамповочном блоке с окончательным ручьем (т.н. многоручьевые штампы). При невозможности размещения всех ручьев в одном штампе штамповка выполняется на двух или нескольких единицах штамповочного оборудования. Расчленение процесса штамповки целесообразно иногда в условиях массового производства в целях рациональной загрузки оборудования и повышения производительности труда.

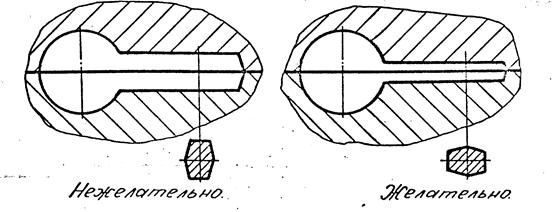

Одним из важных вопросов при проектировании технологического процесса изготовления поковок является выбор поверхности разъема верхней и нижней половин штампа. Разъем может быть плоским - в этом случае имеем плоскость разъема, ломаным - в виде сочетания в виде сочетания горизонтальных и наклонных плоскостей и криволинейным - в этом случае будем иметь поверхность разъема.

При выборе разъема штампа следует руководствоваться следующими рекомендациями:

1. Разъем должен обеспечить возможность извлечения поковки из штампа. Углубления в теле поковки можно получить штамповкой только в направлении удара; все горизонтальные размеры сечений поковки выше и ниже разъема должны быть меньше, чем на линии разъема.

2. Разъем следует осуществлять в плоскости двух наибольших габаритных размеров поковки, т.е. так, чтобы плоскости штампа имели наименьшую глубину и наибольшую ширину (этим самым облегчается заполнение ручья штампа).

3. Разъем нужно назначать так, чтобы контур полости верхней и нижней половин штампа по поверхности разъема был одинаковым (этим самым облегчается распознавание сдвига половин штампа).

4. Желательно назначать разъем таким образом, чтобы к его поверхности примыкали вертикальные (со штамповочными уклонами) стенки, но не наклонные (в этом случае также облегчается обнаружение сдвига половин штампа).

5. Разъем следует по возможности располагать по плоскости, а не по сложной поверхности (в этом случае облегчается изготовление штампа).

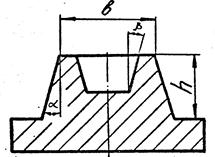

Рекомендации по выбору штамповочных уклонов и радиусов закруглений на поковках изложены в ГОСТ 7505 (табл. 7 и 18).

Таблица 4.

Величины штамповочных уклонов (a°) для поковок

из стали, получаемых в молотовых штампах.

| h/b | до 0,5 | св. 0,5 до 1 | св. 1 до 2,5 | св. 2,5 до 4,5 | св. 4,5 до 6,5 |

| При a/b < 1,5 | 3° | 5° | 7° | 10° | 10° |

При

a/b  1,5 1,5

| 3° | 3° | 5° | 7° | 10° |

При этом необходимо учитывать следующее:

1. Если в отдельных местах поковки получаются различные штамповочные уклоны, то их нужно унифицировать, сделав различными уклоны только в местах, которые не вызывают затруднений при изготовлении штампов.

2. Для внутренних уклонов b° следует брать ближайшие большие значения по сравнению с табличными данными для a°, но не более максимальных.

3. Для поковок высотой h  50 мм уклон должен иметь ближайшее большее значение по сравнению с табличными данными.

50 мм уклон должен иметь ближайшее большее значение по сравнению с табличными данными.

4. Штамповочные уклоны при штамповке легких сплавов брать ближайшие меньшие против табличных для стали.

Таблица 5.

| h/b | радиус закругления r при h до 25 26-45 46-80 81-100 | радиус перехода R при h до 25 26-45 46-80 81-100 | |||||||

| до 2 | 1,5 | ||||||||

| св. 2 до 4 | 4,5 | ||||||||

| св. 4 | 2,5 | 3,5 | 4,5 |

При этом следует учитывать следующее:

1. Радиусы закруглений r, меньше величины припуска, округлять до величины припуска.

2. Если на чертеже готовой детали величины r и R больше получаемых в таблице, то их следует принимать по чертежу детали.

3. Следует принимать табличные значения r и R, если они больше соответствующих размеров на чертеже готовой детали.

4. При штамповке высоколегированных сплавов значения r и R принимать на 20...30% больше табличных.

Для прессовых поковок при наличии выталкивателей у штампов значения штамповочных уклонов приведены в таблице 6.

Таблица 6.

| Уклоны | Поковки тел вращения осадкой и высадкой вдавливанием | Поковки сложной формы осадкой и вы- осадкой вдавливанием | ||

| внешние | 3 - 5° | 1 - 2° | 5 - 7° | 3 - 5° |

| внутренние | 5 - 7° | 2 - 3° | 5 - 7° | 5 - 7° |

В прессовых штампах без выталкивателей штамповочные уклоны следует назначать как и к молотовых штампов (cм. таблицу 4).

Лекция 10. Поковки, штампуемые на горизонтально-ковочных машинах ГКМ.

2.2.3. Поковки, штампуемые

на горизонтально-ковочных машинах ГКМ.

Штамповка на ГКМ применяется для получения поковок из пруткового материала в штампах с разъемными матрицами.

Штамповку на ГКМ можно осуществлять в открытом и закрытом штампах. Типичным процессом является многоручьевая высадка в закрытых штампах.

Основным отличием штампов ГКМ является наличие у них 2-х взаимно-перпендикулярных разъемов, причем основной разъем проходит между пуансоном и матрицей, которая располагается в блоках матриц - подвижном и неподвижном.

На рисунке показаны последовательные положения движущихся частей горизонтально-ковочной машины в процессе штамповки.

Штамповка на ГКМ характеризуется высокой производительностью и экономией металла в связи с малыми потерями на кузнечные напуски (не более 1%).

Материалом для штамповки на ГКМ служит прокат круглого, реже квадратного сечения, повышенной точности. Прокат повышенной точности применяется во избежании защемления заготовки в зажимном ручье штампа с образованием продольного заусенца в плоскости разъема матриц, либо, напротив, выталкивания заготовки из штампа под давлением пуансона вследствие слабого зажима.

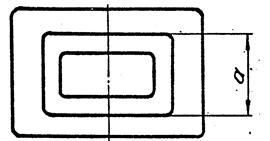

При определении конструктивных элементов поковок, штампуемых на ГКМ следует иметь в виду следующие рекомендации:

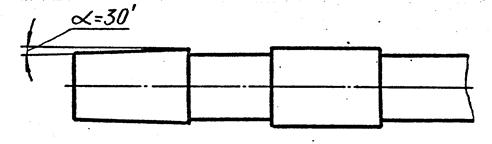

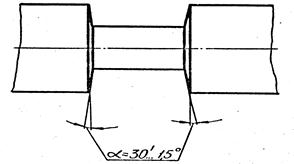

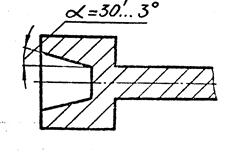

1. Необходимо задавать штамповочные уклоны:

а) на цилиндрических участках поковки длиной более 0,5 их диаметра, высаживаемых в полости пуансона, не менее 30’ на сторону.

б) на буртиках, формируемых в глубоких круговых впадинах матриц, не менее 30’...1,5° на сторону.

в) на стенках глубоких несквозных отверстий, прошиваемых пуансоном, в пределах 30’...3°.

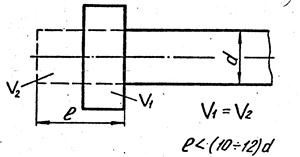

2. При оформлении поковки в виде стержня с фланцем, свободная длина прутка l не должна превышать 3d диаметров.

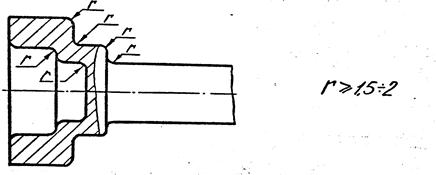

3. Переходы должны быть выполнены по радиусам в соответствии с ГОСТ 7505.

4. Необходимо избегать сужений в продольном сечении поковки, стесняющих течение металла при штамповке.

5. Необходимо избегать конической формы выемок и хвостовиков.

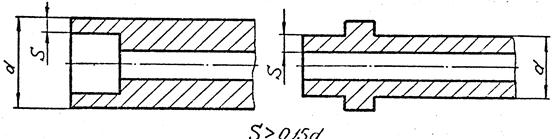

6. Толщина стенок поковок с глубокими сквозными или не сквозными отверстиями должна быть не меньше 0,15 наружного диаметра поковок.

Лекция 11. Объемная и плоскостная калибровка. Точность изготовления поковок.

2.2.4. Калибровка-чеканка.

Калибровка-чеканка является отделочной операцией при штамповке. Ее выполняют в холодном или горячем состоянии.

Холодная калибровка-чеканка обеспечивает высокую точность размеров и хорошее качество поверхности.

Горячая калибровка дает меньшую точность и применяется для крупных штампованных поковок.

Различают калибровку-чеканку: а). плоскостную и б). объемную.

Плоскостная калибровка-чеканка производится с целью получения точного размера между двумя противоположными плоскостями поковки и улучшения качества ее поверхности. Путем многократной чеканки можно выдержать точность в пределах 0,1...0,3 мм.

Объемная калибровка-чеканка производится в калибровочном штампе с ручьями, соответствующими требуемым размерам калиброванной поковки. При объемной чеканке металл течет только в заусенец, что вызывает в металле большие напряжения, увеличивает потребный тоннаж пресса, повышает отдачу и в итоге уменьшается точность чеканки.

Выдерживаемые при объемной чеканке допуски приблизительно в 1,5 раза больше, чем при плоской чеканке.

Точность изготовления поковок.

Допуски и припуски на поковки из черных металлов, изготавливаемые объемной штамповкой на различных видах кузнечно-прессового оборудования должны устанавливаться по ГОСТ 7505-74.

В зависимости от требований, предъявляемых к деталям, ГОСТ 7505-74 предусматривает 4 группы (класса) точности:

1 группа - повышенной точности;

2 группа - средней точности;

3 группа - низкой точности;

4 группа - особая, предусматривающая получение методом чеканки более точных размеров, чем в первых 3-х группах.

ГОСТ 7505-74 устанавливает максимальные припуски и допуски на размеры и номинальные радиусы закруглений. Применение меньших припусков и допусков не ограничивается.

Характеристика групп точности

и способов их обеспечения.

| Группа точности | Назначение | Рекомендуемые способы получения |

| 1. | Назначается на размеры между поверхностями, не подвергающимися последующей обработке резанием. | Допуски по 1 группе точности достижимы при: а). правильном перераспределении металла исходной заготовки соответственно площадям поперечных сечений поковки в заготовительных ручьях штампа при фасонной ковке на молотах, высадке на ГКМ и др. б). одновременном применении чернового и чистового ручьев при штамповке за один нагрев с тщательной очисткой от окалины (для стали). в). горячей калибровке. |

| 2. | Назначается на размеры между необрабатываемыми поверхностями поковок всех конфигураций. | То же, но без калибровки или с выборочной калибровкой. |

| 3. | Назначается на размеры между поверхностями, подвергающимися последующей обработке. | При обычной штамповке, т.е. с менее тщательным выполнением мероприятий, перечисленных в первой группе точности, и без калибровки. |

Лекция 12. Высокоскоростная штамповка, штамповка на горячештамповочных автоматах, объемная изотермическая штамповка, штамповка металла в состоянии сверхпластичности.

2.3. Специальные методы получения заготовок

2.3.1. Высокоскоростная штамповка

Энергия удара штамповочного молота зависит от массы его падающих частей и в большей степени от их скорости в момент удара. Скорость бабы молота в момент удара у паровоздушных молотов составляет 6-8 м/с. Чтобы увеличить энергию удара, необходимо увеличить скорость падающих частей. С этой целью были созданы высокоскоростные штамповочные молоты, основное отличие которых от обычных паровоздушных молотов - повышенная скорость движения бабы; 8-20 м/с у серийных молотов и 35-40 м/с - у специальных.

Высокие скорости деформирования обеспечивают получение четкого рельефа поковки, тонких (до 3-4 мм) стенок, ребер (до1,5-2,5 мм), малых радиусов закруглений. Наличие у штампов нижнего выталкивателя позволяет получить поковки с минимальными (от 2о до 30 минут) штамповочными уклонами или обходиться без них.

Высокоскоростное деформирование позволяет получать поковки из жаропрочных и нержавеющих сталей и титановых сплавов с параметрами шероховатости поверхности Ra=2,5...1,25 мкм, а из алюминиевых сплавов с Ra=1,25...0,32 мкм и допусками размеров до 0,1 мм.

Глубокая деформация при высокоскоростной штамповке гарантирует хорошую структуру металла, благоприятное расположение волокон и получение качественных поковок. Изготовленные высокоскоростной штамповкой поковки имеют мелкозернистую плотную структуру, что обеспечивает их более высокие механические свойства (на 10...15% выше, чем у поковок, получаемых на обычных паровоздушных молотах).

На современном оборудовании для высокоскоростного деформирования поковки, как правило, штампуют в одном ручье за один удар. Это позволяет получать более высокую точность поковок, чем при многоручьевой штамповке, так как одноручьевая штамповка обеспечивает расположение поковки по оси штока молота, устраняя тем самым ее смещение во время штамповки.

Однако одноручьевая штамповка вызывает необходимость в предварительных формообразующих операциях, что усложняет процесс производства поковок. Помимо этого к недостаткам высокоскоростной штамповки относится:

Более низкая стойкость штампов по сравнению со штамповкой на обычных паровоздушных молотах. Это объясняется высоким давлением и ударным характером нагружения штампа. Давление при деформировании с большими скоростями обычно составляет 1500-2000 МПа, а в ряде случаев достигает 2500 МПа.

Высокая стоимость и большая трудоемкость изготовления оснастки.

Тем не менее, значительная экономия металла и снижение трудоемкости при обработке поковок резанием, обусловленные уменьшением припусков и напусков, делают экономически выгодным применение высокоскоростной штамповки поковок из конструкционных легированных, нержавеющих, жаропрочных сталей, алюминиевых, титановых и других труднодеформируемых сплавов.

2.3.2. Штамповка на горячештамповочных автоматах (ГША).

ГША применяют в массовом производстве для изготовления заготовок колец подшипников, крепежных и других изделий. Процесс отличается высокой производительностью, поскольку все переходы получения поковки выполняют на одном рабочем месте. Например, при производстве колец подшипников или гаек на автомате АМР-30 осуществляют четыре перехода; отрезка исходной заготовки, осадка, выдавливание поковки, пробивка отверстия.

2.3.3. Объемная изотермическая штамповка.

Основное назначение изотермической штамповки - обеспечение высокого качества поковок, в частности поковок из сплавов со специальными физико-механическими характеристиками. Это обусловлено следующим.

Разброс температур окончания штамповки приводит к колебаниям размеров заготовок, существенных при получении точных поковок. При изотермической штамповке этот разброс минимален, так как все заготовки на всех переходах имеют одинаковую температуру от начала и до конца процесса.

Температурный интервал при штамповке некоторых жаропрочных сплавов весьма узок и составляет всего 30...50оС. Это не позволяет вести процесс в обычных условиях нагрева штамповки заготовки.

Деформация некоторых сплавов должна идти на низких скоростях. В обычных условиях это замедляет процесс штамповки, что приводит к недопустимому охлаждению поковки и браку.

Некоторые сплавы, в частности титановые, обладают весьма низкой теплопроводностью. Поэтому для них опасен перепад температур, вызываемый соприкосновением с относительно холодным штампом. При изотермической штамповке эта опасность отсутствует.

Штамп для изотермической штамповки отличается от обычного штампа тем, что он целиком размещен в индукционном подогревателе. За счет этого температура поковки и рабочих частей (вставок) штампа одинакова. Это требует изготовления вставок штампа из жаропрочных сталей, способных работать при температуре 900...950оС. Высокая стоимость такого штампа и его эксплуатации, а также сложность работы с ним являются основными недостатками процесса изотермической штамповки. Однако в ряде случаев этот процесс не имеет аналогов и является незаменимым.

2.3.4. Штамповка металла в состоянии сверхпластичности.

Состояние сверхпластичности характеризуется значительным увеличением пластичности и уменьшением сопротивления деформации при определенных температурах и скоростях деформации. Это позволяет осуществлять многопереходные процессы за один переход, а для труднодеформируемых сплавов сверхпластичность обеспечивает необходимую обрабатываемость давлением. В ряде случаев низкое сопротивление деформации позволяет отказаться от традиционного оборудования для штамповки - молотов, прессов и тому подобных машин и заменить их менее дорогими. Например, при пневмоформовке подготовленную листовую заготовку помещают на полую матрицу, герметизируют и после нагревания подвергают деформации сжатым воздухом.

Лекция 13. Литые заготовки зубчатых колес. Заготовки зубчатых колес, получаемые прокаткой.

2.3.5. Производство заготовок зубчатых колес

Выбор метода получения заготовки зависит от материала зубчатого колеса, его формы и размеров, технических требований, предъявляемых к детали, типа производства и так далее. Оптимальным методом является тот, при котором заготовка имеет меньшую себестоимость при заданном качестве.

В зависимости от назначения зубчатые колоса изготавливают из стали, чугуна, цветных металлов и сплавов и пластмасс. Самым распространенным материалом для изготовления зубчатых колес является сталь. Ее применяют для зубчатых передач, работающих при больших нагрузках и окружных скоростях. При выборе стали нужно учитывать ее физико-механические характеристики, обрабатываемость резанием, степень коробления при термообработке, стоимость и так далее.

В крупносерийном и массовом производстве к числу основных методов изготовления заготовок зубчатых колес относятся: поперечно-клиновая прокатка, используемая для получения валов-шестерен, высадка на многопозиционных автоматах и ГКМ, холодное выдавливание, горячее накатывание и штамповка заготовок с зубьями, порошковая металлургия и вырубка. При этом особенно высокие требования по точности размеров, твердости и припускам предъявляют к заготовкам, предназначенным для обработки в автоматизированном производстве или на станках с ЧПУ.

В единичном и мелкосерийном производстве заготовки зубчатых колес, особенно крупные, изготавливают литьем в песчано-глинистые формы или ковкой. При этом заготовки имеют простую форму, повышенные напуски и припуски на механическую обработку.

2.3.5.1. Литые заготовки зубчатых колес

Литье в кокиль применяют для изготовления заготовок цилиндрических и конических колес с зубьями. В качестве материала используют чугун и медные сплавы. Кокили изготавливают из стали или графита. Зубчатые колеса, полученные литьем в кокиль, без дополнительной обработки зубьев имеют сравнительно невысокую точность. Поэтому их применяют в передачах, работающих при низких окружных скоростях.

Литье под давлением применяют для изготовления зубчатых колес из цветных сплавов. Этим методом можно изготавливать зубчатые колеса с внешними и внутренними зубьями. Наиболее высокая (9-10) степень точности достигается при получении мелкомодульных зубчатых колес из легких сплавов. У большинства заготовок зубья в дальнейшем обрабатывают резанием. Для этого при получении отливки на боковых поверхностях зубьев предусматривают припуск.

Литье по выплавляемым моделям применяют для изготовления заготовок зубчатых колес сложной формы из стали и цветных сплавов. Этот метод получения заготовок обеспечивает сравнительно высокую точность: большинство поверхностей заготовки не требует механической обработки, часть поверхностей (посадочные места, зубчатый венец) может подвергаться только чистовой обработке.

2.3.5.2. Заготовки зубчатых колес, получаемые прокаткой, высадкой, штамповкой и вырубкой.

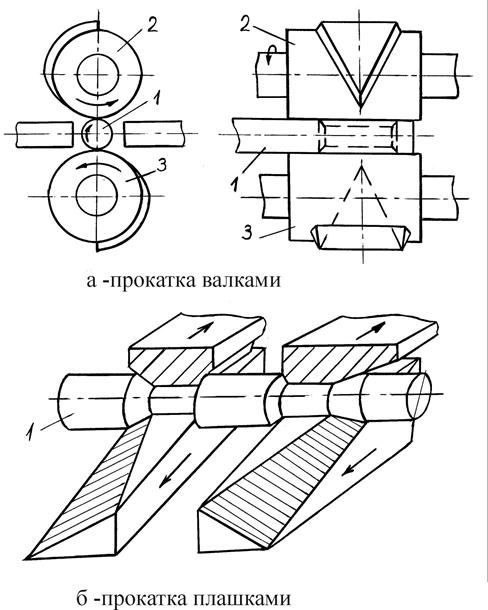

Поперечно-клиновая прокатка крупными валками или плоскими плашками (рис.2.4) применяется для изготовления заготовок валов-шестерен. В процессе обработки заготовка 1 (рис.2.4,а) вращается между двумя валками 2 и 3, установленными на параллельных осях. На поверхностях валков выполнены клиновые копиры, которые при вращении постепенно внедряются в заготовку и формируют ее контуры. За один оборот валков заготовка полностью формируется. Метод поперечно-клиновой прокатки по сравнению со штамповкой на молотах и прессах позволяет сократить расход металла на припуски и напуски. Помимо этого отсутствует облой. Это снижает расход металла на 10-15%. Производительность прокатных станов составляет от 360 до 900 штук заготовок в час.

|

Рис.2.4. Схема поперечно-клиновой прокатки.

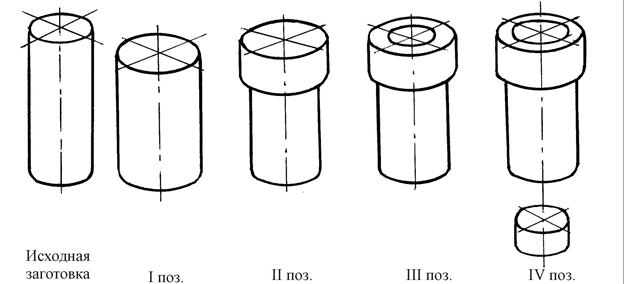

Горячая высадка заготовок зубчатых колес на многопозиционных автоматах применяется в массовом и крупносерийном производстве. Технологический процесс полностью автоматизирован. В качестве исходной заготовки применяют горячекатаный пруток, который автоматически подается со стеллажа в индуктор, где нагревается до температуры ковки. Затем ролики механизма подачи передают пруток в горячештамповочный автомат. На позиции отрезки от прутка отделяется мерная заготовка и подается в матрицы штампа. На первой позиции(иногда на первых двух) производится осадка заготовки (рис.2.5). На второй позиции происходит предварительное, а на третьей - окончательное формообразование заготовки. Четвертая позиция обычно служит для прошивки отверстия.

Формообразование производится в закрытых штампах, поэтому заготовки не имеют облоя, а штамповочные уклоны минимальны или отсутствуют. Заготовки, полученные на многопозиционных автоматах, имеют низкую шероховатость, высокую точность, хорошие физико-механические свойства и небольшие припуски на обработку резанием. Производительность многопозиционных автоматов от 70 до 100 штук заготовок в минуту.

Рис.2.5. Последовательность получения поковки зубчатого колеса на многопозиционном автомате.

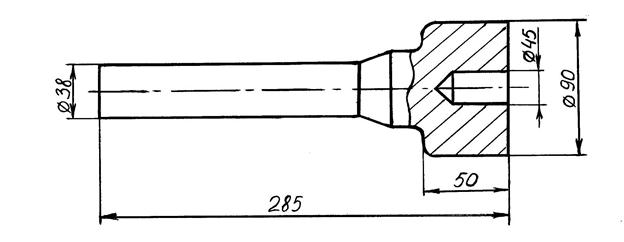

Для изготовления цилиндрических и конических зубчатых колес с хвостовиком применяют холодное выдавливание. На рисунке 2.6 показана заготовка цилиндрической вал-шестерни, процесс изготовления которой включает осадку исходной заготовки и обратное выдавливание.

Рис.2.6. Вал-шестерня.

Основные преимущества метода: высокие производительность и коэффициент использования металла, сравнительно невысокая трудоемкость механической обработки благодаря малым припускам.

Холодным выдавливанием рекомендуется изготавливать заготовки из стали с содержанием углерода до 0,40%. При более высоком содержании углерода повышается прочность стали и снижается стойкость инструмента. Такие стали выдавливают с подогревом до температуры 500-600оС. Этот процесс получил название полугорячего выдавливания.

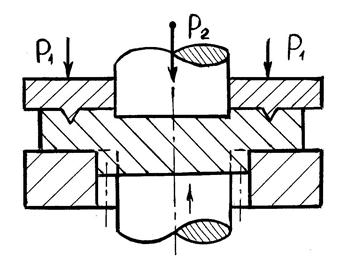

Точная вырубка используется для получения узковенцовых цилиндрических зубчатых колес. Метод отличается высокой производительностью, значительной экономией металла, сравнительно невысокой трудоемкостью.

На рисунке 2.7 приведена схема вырубкой зубчатого колеса. Исходная заготовка 1 под действием сил Р1 со стороны плиты 2 прижимается к зубчатой матрице 3. При этом выталкиватель 4 снизу поджимает заготовку к пуансону 5. Вырубка осуществляется за счет воздействия пуансона на исходную заготовку с силой Р2. По окончании вырубки плита 2 удаляет с пуансона остатки металла, а выталкиватель извлекает зубчатое колесо из матрицы. Точность зубчатого венца после вырубки соответствует 9-10 степени.

|

Рис.2.7. Схема вырубки зубчатого колеса.

Лекция 15. Накатывание зубьев зубчатых колес.

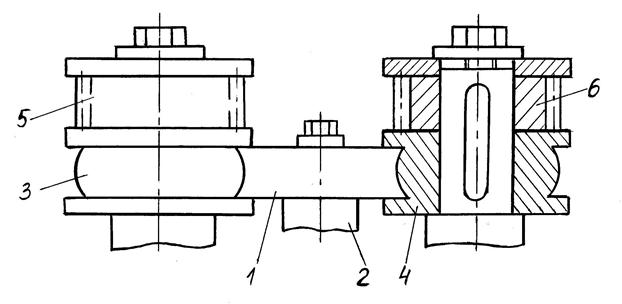

Метод горячего накатывания зубьев цилиндрических и конических колес модуля 6 мм и более применяют взамен чернового нарезания зубьев. Исходную заготовку 1 (штампованную поковку) устанавливают и закрепляют в приспособлении 2 накатного станка (рис.2.8). Нагрев заготовки осуществляют ТВЧ непосредственно не станке до температуры 1100-1150оС. Обработку ведут за два перехода. Сначала гладкими роликами 3 и 4 калибруют нагретую заготовку по наружной поверхности и торцам. Затем заготовку перемещают на вторую позицию и после вторичного подогрева осуществляют накатывание зубьев накатниками 5 и 6. Время рабочего цикла для зубчатого колеса модуля 6 мм с числом зубьев 46 составляет 2,4 минуты, что значительно меньше, чем при обработке зубьев резанием. Помимо этого достигается экономия металла до 20% от массы заготовки и повышается прочность зубьев.

Рис.2.8. Схема горячего накатывания цилиндрического зубчатого колеса.

Объемная горячая штамповка заготовок конических колес с зубьями была разработана ЗИЛом совместно с НИИТавтопромом для изготовления колес-сателлитов дифференциала и шестерен полуоси автомобиля. Метод позволяет исключить черновое нарезание зубьев и повысить тем самым производительность процесса изготовления зубчатых колес. Кроме этого сокращается отход металла в стружку, то есть повышается КИМ, высвобождаются рабочие, оборудование производственные площади. Вместе с тем, следует отметить, что процесс чистовой обработки штампованных и накатных зубьев имеет свои недостатки: зуборезный инструмент работает по обезуглероженному слою, включающему остатки окалины. К неблагоприятным факторам добавляется также колебание припуска на боковых поверхностях зубьев и поверхности впадин.

Лекция 16. Штамповка выдавливанием.

2.3.5.3. Штамповка выдавливанием

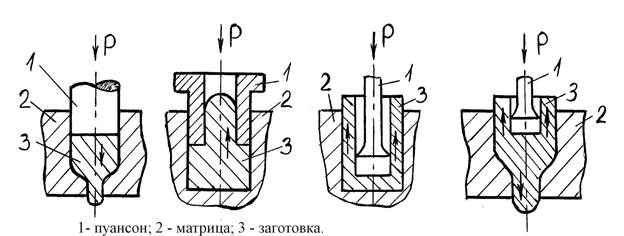

Выдавливание представляет собой один из видов штамповки в закрытых штампах, при котором часть металла выдавливается из ручья штампа через отверстие в матрице или пуансоне. Штамповка выдавливанием - один из наиболее прогрессивных методов изготовления точных заготовок, позволяющий значительно сократить расход металла и повысить производительность труда. Существует три основных схемы штамповки выдавливанием: прямое выдавливание (рис.2.9,а), обратное (рис.2.9,б,в) и комбинированное (рис.2.9,г). Штамповка по схеме, показанной на рисунке 2.9,в называется прошивкой.

|

Рис.2.9. Схемы выдавливания

Прямое выдавливание характеризуется тем, что металл течет в направлении движения пуансона. При обратном выдавливании металл течет в направлении, противоположном движению пуансона. За счет этого при обратном выдавливании направление сил трения в ручье штампа более благоприятно. Это обуславливает меньшее усилие деформирования и обеспечивает более однородную деформацию заготовки.

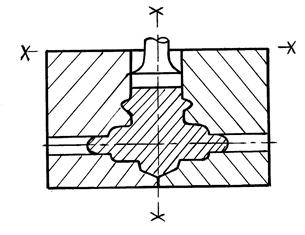

В ряде случаев при штамповке выдавливанием применяют разъемную матрицу (рис.2.10). При этом штамп имеет две плоскости разъема, что позволяет:

избежать штамповочных уклонов;

изготовить поковку такой формы, которая не может быть получена в обычном штампе из-за неизвлекаемости ее оттуда.

Рис.2.10. Схема штампа с матрицей, разъемной в вертикальной плоскости.

Рассмотрено на заседании кафедры

протокол № 3 от «3.10.2005»

Зав.кафедрой А.С.Ямников.

|

|

Дата добавления: 2013-12-14; Просмотров: 7118; Нарушение авторских прав?; Мы поможем в написании вашей работы!