КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Показатели качества пластичных смазок

|

|

|

|

Требования к пластичным смазкам

Пластичные смазки должны удовлетворять ряду эксплуатационных требований, основными из которых являются: обеспечение заданных механических свойств, сохранение однородности и стабильности, минимальное воздействие на конструкционные материалы, соприкасающиеся со смазкой, обеспечение заданных смазочных (противоизносных и противозадирных) свойств. К большинству пластичных смазок предъявляют повышенные требования по антикоррозионным свойствам. Эти свойства зависят от влагостойкости и влагонепроницаемости смазки, наличия в ней нейтрализующих веществ и ингибиторов коррозии.

Жидкости, применяемые в качестве дисперсионной среды для смазок, должны обладать пологой ВТХ, низкой испаряемостью, хорошей термической и химической стабильностью. Повышающийся уровень требований к эксплуатационным свойствам смазок обусловливает Целесообразность использования синтетических жидкостей – полисилоксанов, диэфиров, полигликолей, фторуглеродов и др.

Механические свойства пластичных смазок характеризуются пределом прочности. Относительно жесткий структурный каркас смазки обладает способностью при воздействии нагрузок до определенного предела обратимо деформироваться аналогично твердому веществу. Сначала эти деформации находятся в пределах упругих деформаций структурного каркаса и не вызывают его разрушения. Минимальное напряжение, при котором начинается разрушение каркаса, называется пределом прочности пластичной смазки. Он определяется с помощью пластомера с масляным прессом, воздействующим на столбик смазки, и составляет в обычном рабочем интервале температур 0,1...6,5 Па, т. е. в миллионы раз меньше, чем для конструкционных материалов. От предела прочности смазки зависят начальное усилие сдвига, например, начало вращения подшипника качения, способность смазки прокачиваться но мазепроводам, а также ее способность удерживаться в смазываемом узле при воздействии инерционных сил.

При работе в узлах трения нагрузки, действующие на пластичную смазку, превышают предел прочности. При переходе за предел прочности начинается течение смазки. В этом диапазоне ее свойства можно охарактеризовать вязкостью. Однако понятие вязкости здесь имеет специфический характер. Для однородных жидкостей вязкость не зависит от градиента скорости деформации (ньютоновские жидкости).

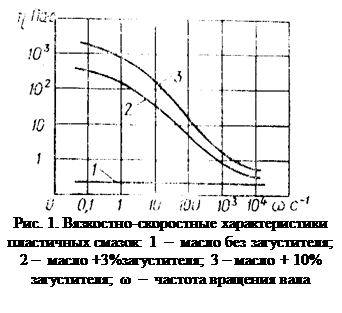

Значение вязкости пластичной смазки отражает не только внутреннее трение между взаимно перемещающимися слоями, но и мгновенное равновесие между процессами разрушения и восстановления каркаса смазки, которое также зависит от скорости взаимного перемещения ее слоев. Поэтому вязкость пластичных смазок уменьшается с ростом градиента скорости деформации, происходит более глубокое разрушение структурного каркаса смазки, связи между частицами загустителя ослабляются, частицы ориентируются в направлении движения. При очень большом градиенте скорости деформации связи между частицами загустителя практически разрушаются полностью и смазка уподобляется загущенному маслу. Зависимость изменения вязкости от градиента скорости деформации называют вязкостно-скоростной характеристикой (Рис. 10). Чем круче вязкостно-скоростная характеристика, тем выше качество смазки.

Значение вязкости пластичной смазки отражает не только внутреннее трение между взаимно перемещающимися слоями, но и мгновенное равновесие между процессами разрушения и восстановления каркаса смазки, которое также зависит от скорости взаимного перемещения ее слоев. Поэтому вязкость пластичных смазок уменьшается с ростом градиента скорости деформации, происходит более глубокое разрушение структурного каркаса смазки, связи между частицами загустителя ослабляются, частицы ориентируются в направлении движения. При очень большом градиенте скорости деформации связи между частицами загустителя практически разрушаются полностью и смазка уподобляется загущенному маслу. Зависимость изменения вязкости от градиента скорости деформации называют вязкостно-скоростной характеристикой (Рис. 10). Чем круче вязкостно-скоростная характеристика, тем выше качество смазки.

Вязкость пластичной смазки зависит не только от градиента скорости деформации, но и от ее температуры: при одной и той же скорости деформации вязкость тем ниже, чем выше температура смазки. Соответствующая зависимость определяется ВТХ пластичной смазки. По сравнению с маслами она чрезвычайно пологая, так как сопротивление течению смазки обусловлено в основном сцеплением частиц загустителя, которое гораздо слабее зависит от температуры, чем вязкость исходного масла.

От вязкостных свойств смазок зависят потери мощности на трение, а также возможность подачи смазок к узлам трения но каналам (мазепроводам). Показатель вязкостного сопротивления структурированных систем – эффективная вязкость – имеет смысл лишь тогда, когда указаны градиент скорости деформации и температура, при которых он определялся.

Значение эффективной вязкости пластичных смазок определяется на автоматическом капиллярном вискозиметре, в котором смазка выдавливается из капилляра пружинным поршнем с переменной скоростью. Измеряется эффективная вязкость в паскаль-секундах (Па-с). Под эффективной вязкостью подразумевается вязкость ньютоновской жидкости, которая при данном режиме течения оказывает такое же сопротивление сдвигу, как и пластичная смазка.

Густоту или консистенцию смазок, в какой-то мере отражающую их структурно-механические свойства, контролируют по пенетрации – глубине (в десятых долях миллиметра) погружения в смазку конуса пенетрометра. Чем мягче смазка, тем больше число пенетрации (у смазок для авиационной техники от 170 до 360).

Теплостойкость смазок контролируют по температуре каплепадения, при которой из смазки, нагреваемой в специальном приборе, выпадает первая капля. Пластичные смазки применяют при температуре не менее чем на 10...20°С ниже их температуры каплепадения, чтобы избежать вытекания смазки из узла трения. Смазки с температурой каплепадения ниже 65°С считаются низкоплавкими, от 65 до 100°С – среднеплавкими, выше 100°С – тугоплавкими. Наиболее термостойкие смазки не имеют температуры каплепадения. Их загустители – измельченный до размеров коллоидных частиц силикагель, дисульфид молибдена, графит – не плавятся до очень высоких температур. Верхняя температура применения таких смазок определяется термостойкостью входящего в них масла.

Стабильность пластичных смазок – это их способность сохранять заданные физико-химические свойства при воздействии внешних факторов – длительного хранения, изменений температуры, механических воздействий, радиационного облучения и пр.

Коллоидная стабильность определяется способностью смазки сохранять дисперсную структуру пол действием механических нагрузок. Нарушение коллоидной стабильности определяется величиной синерезиса – явления, заключающегося в отделении жидкости от коллоидной системы, и оценивается по отделению жидкого масла в процентах к массе смазки, которую держат под прессом в течение 30 мин. Отпрессованное масло впитывается стопкой бумажных фильтров.

Химическую стабильность оценивают путем форсированного окисления смазки при повышенной температуре но увеличению кислотного числа (или уменьшению щелочности). При окислении происходит изменение механических свойств (предела прочности, вязкости н пр.) смазок и накопления в них коррозионно-агрессивных продуктов.

Испаряемость жидкой фазы смазок приводит к повышению концентрации загустителя (вплоть до потери пластичности смазки, образования «корки» и растрескивания ее поверхности). Количественное выражение испаряемости смазок дается в процентах потерн массы смазки в испарителе за 1 ч при 120°С.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 4522; Нарушение авторских прав?; Мы поможем в написании вашей работы!