КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 13

|

|

|

|

Машины и оборудование подземных транспортных комплексов

План

13.1. Рудничные рельсовые пути.

13.2. Устройство и элементы рельсового пути.

13.3. Укладка и содержание пути.

13.4. Средства механизации путевых работ.

13.5. Рудничные вагонетки. Общие сведения и классификация.

13.6. Устройство и основные узлы.

13.7. Основные параметры типы и эксплуатация.

13.8. Рудничные локомотивы. Общие сведения и классификация.

13.9. Устройство и основные узлы.

13.10. Типы и область применения локомотивов.

13.1. Рудничные рельсовые пути

13.2. Устройство и элементы рельсового пути

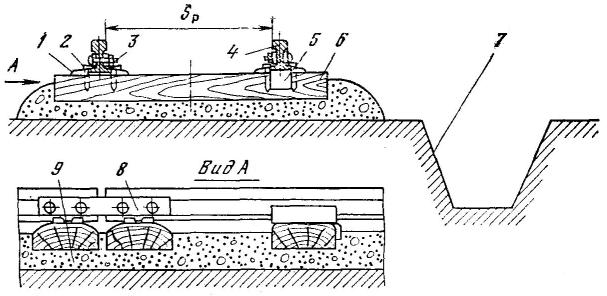

Рельсы служат направляющими для рудничных вагонеток и локомотивов. Две нитки рельсов образуют рельсовую колею, ширина которой SР (рис. 13.1) определяется расстоянием между внутренними гранями головок рельсов. На отечественных угольных шахтах стандартной является узкая колея шириной 600 и 900 мм, на рудных шахтах — 600, 750 и 900 мм.

Для исключения зажатия реборд колес локомотивов и вагонеток между рельсами и возможной неточности укладки рельсового пути ширину колесной колеи SК (расстояние между наружными кантами реборд) принимают меньшей на величину свободного зазора δ = SP — SK ≈ 10 мм.

Расположение рельсового пути в пространстве определяется трассой, планом и профилем. Осевую линию пути, разбитую на местности или нанесенную на карте, называют трассой. Проекцию трассы на горизонтальную плоскость называют планом рельсового пути, а проекцию развернутой трассы на вертикальную плоскость — профилем пути.

Рудничный рельсовый путь (см. рис. 13.1) состоит из верхнего и нижнего строения. Верхнее строение рельсового пути включает в себя рельсы и элементы их скрепления, противоугоны, шпалы и балластный слой. Нижним строением рельсового пути является почва выработки с водоотводной канавой.

В шахтах находят применение рельсы Р-18, Р-24, Р-33, Р-38 и Р-43 (цифры указывают массу 1м рельса, кг). Тип рельсов откаточных выработок принимают в зависимости от грузопотока за весь срок службы рельсового пути. Так, в рудных шахтах при грузопотоках до 10, от 10 до 30 и свыше 30 млн. т принимают соответственно рельсы Р-24, Р-33 или Р-38 и Р-43. Если срок службы рельсового пути более 8 лет, то при выборе типа рельсов расчетный грузопоток увеличивают на 30 %.

Независимо от величины грузопотока для вагонеток вместимостью до 2 м3 применяют рельсы Р-24, для вагонеток большей вместимости — рельсы Р-33 и Р-38. В промежуточных и вентиляционных выработках допускается применение рельсов Р-18.

Рис. 13.1. Элементы рельсового пути с деревянными шпалами: 1 — подкладка; 2 — костыль; 3 — болт; 4 — рельсы; 5 — противоугон; 6 — шпалы; 7 — водоотводная канава;

8 — накладка; 9 — балласт.

Отрезки рельсов длиной 6—12,5 м соединяют между собой с помощью накладок и болтов. В шахтах, не опасных по газу или пыли, в околоствольных дворах и главных откаточных выработках со сроком службы пути не менее 5 лет рекомендуется производить сварку стыков рельсов.

На каждую шпалу рельс опирается через подкладку, увеличивающую площадь опорной поверхности рельса. Применяют плоские и клинчатые подкладки. Последние придают рельсам уклон внутрь колеи (под уклон), равный конусности бандажей колес подвижного состава, что обеспечивает увеличение площади контакта обода колеса с рельсом, уменьшение износа рельсов и колес и увеличение устойчивости подвижного состава. При использовании плоских подкладок деревянные шпалы под подошвами рельсов затесывают для придания рельсам наклона внутрь колеи.

Шпалы служат для закрепления на них рельсов и передачи давления от рельсов на балласт. Находят применение деревянные, железобетонные и редко металлические шпалы.

Наиболее широко применяют деревянные шпалы, изготовленные из сосны, ели, пихты. Они просты в изготовлении, имеют относительно низкую стоимость и удобны при укладке. Недостатком деревянных шпал является их небольшой срок службы (до 2—3 лет). Шпалы, пропитанные антисептиками (фтористым натрием или хлористым цинком), служат по 5—8 лет.

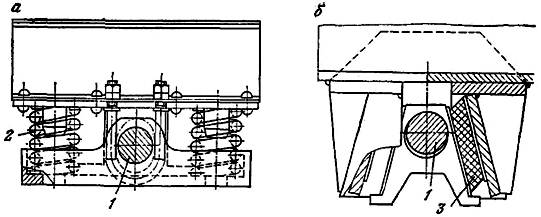

Железобетонные шпалы (рис. 13.2) имеют значительно больший срок службы, чем деревянные. Их недостаток — высокая стоимость, однако применение железобетонных шпал значительно снижает трудоемкость и затраты на поддержание рельсового пути. Железобетонные шпалы рекомендуется применять для укладки на главных откаточных выработках при сроке службы пути более 8—10 лет.

|

Рис. 13.2. Железобетонные шпалы: а – с быстроразъемным крепежным устройством; б - с креплением рельсов костылями; 1 – рельс; 2 – шпала; 3 – болт; 4 – накладка; 5 – резиновая прокладка;

6 – закладная деталь; 7 – костыль; 8 – деревянная пробка.

Металлические шпалы изготавливают из проката и используют главным образом на проходческих временных переносных путях.

Рельсы с деревянными шпалами скрепляют костылями, забиваемыми в предварительно засверливаемые отверстия в шпалах. На прямолинейных участках пути рельсы пришивают на каждой подкладке двумя костылями, на закруглениях — тремя. При больших скоростях движения и значительных грузопотоках рельсы с деревянными шпалами скрепляют шурупами.

С железобетонными шпалами рельсы скрепляют болтовыми соединениями или костылями, забиваемыми в деревянные пробки 8 (рис. 13.2, б), пропитанные антисептиками. С целью предотвращения продольного перемещения (угона) рельсов под действием сил, вызываемых взаимодействием пути и подвижного состава, на подошве рельса устанавливают клиновые или пружинные противоугоны (см. рис. 13.1)

Балластный слой предназначен для равномерного распределения давления от шпал на нижнее строение пути, предохранения шпал от сдвигания, смягчения ударов от подвижного состава, отвода воды, а также для выравнивания почвы выработки. Материал балласта должен обладать хорошей упругостью, не подвергаться слеживанию и размоканию, не крошиться, хорошо пропускать воду.

Хорошим материалом для балласта является щебень твердых пород крупностью 20-70 мм и гравий крупностью 20-40 мм. Толщину балластного слоя на постоянных рельсовых путях принимают не менее 100 мм при грузопотоке до 4000 т/сут и 150 мм — при большей величине грузопотока.

Пространство между шпалами (шпальные ящики) засыпают балластом на 2/3 толщины шпалы, а просвет между балластом и подошвой рельса оставляют не менее 30 мм.

Расстояние от конца шпалы до бровки балластной призмы (плечо балластной призмы) должно быть не менее 100 мм при использовании деревянных шпал и 150 мм — железобетонных. Почве, на которой укладывают балласт, в обводненных выработках для лучшего стока воды придают поперечный уклон, равный 0,02 в сторону водоотводной канавы. При слабых породах дно и стенки водоотводных канав закрепляют деревом или бетонными лотками.

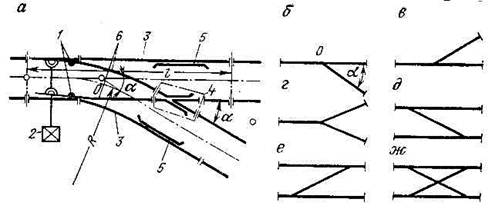

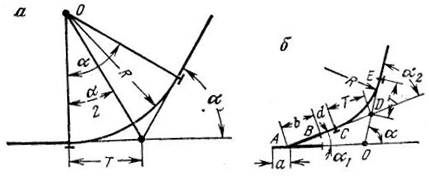

Рельсовые пути на разветвлениях соединяют между собой с помощью стрелочных переводов, обеспечивающих проход одиночных вагонеток или составов в обоих направлениях. Стрелочный перевод (рис. 13.3, а) состоит из остряков, рамных и переводных рельсов, крестовины и контррельсов. Остряки представляют собой два подвижных пера 1, соединенных тягами с переводным механизмом 2. В одном из рабочих положений острие пера прижимается к одному из рамных рельсов 3. Крестовина 4, устанавливаемая в месте разрыва рельсов, состоит из сердечника и двух усовиков, образующих вместе с краями сердечника канавки для пропуска реборды колес. Для предохранения от захода реборд колес в несоответствующие канавки крестовины устанавливают контррельсы 5. Соединительная часть стрелочного перевода включает прямые участки и переводные кривые 6.

Основным параметром стрелочного перевода является марка крестовины М, характеризуемая величиной центрального угла сердечника крестовины а, которым определяется радиус кривых на переходных участках и длина стрелочного перевода. Марка крестовины.

M = 2tg(α/2) (13.1)

Для рудничных рельсовых путей применяют обычно крестовины марки 1/4, 1/5 и 1/7, иногда 1/2 и 1/3. Чем больше марка крестовины, тем меньше длина стрелочного перевода и тем труднее вписывание подвижного состава.

Точка О пересечения осей прямого и бокового путей называется геометрическим центром стрелочного перевода. Длина стрелочного перевода l определяется от стыка рамного рельса у остряков до стыка, расположенного за крестовиной.

Стрелочные переводы бывают односторонние левые и правые, симметричные, односторонние съезды левые и правые, перекрестные съезды (рис. 13.3, б — ж); они имеют обозначения, например ПО933-1/4-20П, где буквы обозначают тип перевода (перевод односторонний); первая цифра трехзначного числа — ширину колеи в дециметрах (9 дм); две вторые цифры — тип рельса (33 кг/м); дробное число — марку крестовины (1/4); следующее число — радиус переводной кривой в метрах (20 м) и последнее буквенное обозначение — правое исполнение.

Рис. 13.3. Стрелочные переводы и съезды: а общая схема стрелочного перевода; б — односторонний правый перевод; в — односторонний левый перевод; г — симметричный перевод; д — односторонний правый съезд; е — односторонний левый съезд; ж — перекрестный съезд.

Управление стрелочными переводами может быть с ручным приводом, пружинным и дистанционным. Наибольшее распространение получает дистанционное управление стрелочными переводами с пульта диспетчером или машинистом с движущегося локомотива, при этом для перевода стрелки используют различные стрелочные приводы.

Находят применение электромагнитные (соленоидные), электромеханические и гидравлические стрелочные приводы.

В электромагнитном приводе сердечники электромагнитов через рычажную систему соединены с тягами подвижных перьев стрелочного перевода. Отключение катушек электромагнита после перевода стрелки осуществляется конечными выключателями.

В электромеханическом приводе перевод стрелки осуществляется асинхронным короткозамкнутым двигателем через винтовую пару, гайка которой закреплена в полом роторе двигателя, а винт соединен с тягой стрелочного перевода.

В гидравлическом приводе перевод стрелки осуществляют гидродомкратом. Маслостанция привода располагается непосредственно у стрелочного перевода. В случае отказа перевод стрелок может быть произведен ручным насосом.

При переводе стрелки с движущегося электровоза от устройств, размещенных на электровозе, подается импульс в аппаратуру управления приводом стрелочного перевода. Обычно в этих случаях используют электромагнитный привод, управляемый с помощью высокочастотных сигналов, вырабатываемых генератором, установленным в кабине локомотива. Излучаемые электромагнитные колебания воспринимаются приемной антенной, установленной у стрелочного перевода, и подается импульс на срабатывание электромагнита стрелочного привода.

Находят применение стрелочные переводы с пружинным приводом, используемые для изменения направления движения в тупиках. В этих переводах остряки постоянно прижимаются к одной стороне пружинами и отжимаются ребордами колес подвижного состава.

13.3. Укладка и содержание пути

В подземных выработках согласно ПБ должны соблюдаться следующие зазоры между подвижным составом и крепью выработки на высоте 1,8 м от головки рельсов: расстояние от крепи до наиболее выступающей части подвижного состава 0,7 м для прохода людей, с другой стороны подвижного состава — не менее 0,25 м при рамном креплении и не менее 0,2 м при сплошном креплении (бетон, камень).

Для двухколейного пути расстояние междупутья должно обеспечивать зазор между выступающими частями подвижного состава не менее 0,2 м.

При укладке рельсового пути в прямолинейной выработке сначала наносят маркшейдерскую ось и по оси расставляют штыри через 10—15 м, а на стенке выработки на высоте 1 м от головки рельсов закрепляют реперы. Выполняют планировку почвы, после чего раскладывают шпалы, концы которых располагают по шнуру. Расстояние между осями шпал должно быть не более 700 мм. Рельсовые стыки с зазорами не более 5 мм располагают на весу между сближенными шпалами (см. рис. 13.1), причем расстояние от оси стыковой шпалы до стыка рельсов должно быть равным 200 мм. Затем рельсы между собой сбалчивают. Если рельсовый путь предназначен для откатки контактными электровозами, то для уменьшения падения напряжения и снижения величин блуждающих токов под соединительную накладку устанавливают перемычки из медных или стальных проводников сечением соответственно не менее 50 и 150 мм2.

После сбалчивания пришивают одну нитку рельсов к шпалам, затем по путевому шаблону пришивают вторую нитку. После этого делают предварительную грубую рихтовку рельсового пути по оси, пространство между шпалами засыпают балластом и поднимают путь домкратами до проектной отметки. Далее подбойками подбивают балласт сначала под рельсы, а потом под шпалы, которые заглубляются в балласт на 2/3 их высоты.

Расположение головок рельсов на одном уровне контролируют ступенчатой рейкой, уклоны — ватерпасом. После подбивки балласта приступают к окончательной рихтовке пути, которая заключается в передвижке рельсовых ниток для придания им строгой прямолинейности. После рихтовки ширину колеи еще раз проверяют по шаблону. Допускается расширение рельсовой колеи не более чем на 4 мм и сужение не более чем на 2 мм относительно установленной ширины рельсовой колеи.

Радиусы закруглений рельсовых путей в плане принимают согласно ПБ: для колеи 600 мм не менее 12 м, для колеи 750 и 900 мм не менее 20 м. В отдельных случаях на рельсовых путях, не предназначенных для локомотивной откатки, допускаются закругления радиусом не менее 4-кратной жесткой базы вагонеток.

Для компенсации центробежной силы и сохранения устойчивости подвижного состава на закруглениях наружный рельс приподнимают по отношению к внутреннему рельсу на величину Δh, которая определяется расчетным путем в зависимости от радиуса закруглений и скорости движения состава. Обычна Δh =15÷60 мм.

Во избежание зажатия реборд колес между головками рельсов, а также снижения сопротивления движению и износа на закруглениях рельсовую колею уширяют. Уширение колеи необходимо также при перемещении на закруглениях вагонеток и локомотивов с различной базой. Обычно уширение колеи достигается отодвиганием внутреннего рельса к центру кривой на величину 5—15 мм.

На главных откаточных выработках продольный профиль путей выбирают с таким углом наклона в сторону околоствольного двора, при котором сила сопротивления движению порожнего состава на подъем была бы равна силе сопротивления при движении груженого состава под уклон к стволу. Такой уклон называют уклоном равного сопротивления. Его величина определяется из соотношения:

(13.2)

(13.2)

Откуда:

(13.3)

(13.3)

Для обеспечения надежного стока воды уклон пути принимают обычно не менее 3 ‰ (до 5‰), хотя по расчету его величина может оказаться несколько меньшей.

Операции по укладке рельсового пути на закруглениях осуществляют в той же последовательности, как и на прямых участках. Схема рельсовых путей на закруглениях представляет собой комбинацию прямолинейных участков и узлов их сопряжений.

Наиболее распространенными соединениями являются закругления (рис. 13.4, а), примыкание со стрелочным переводом (рис. 13.4, б), соединение для перехода от двухколейного пути к одноколейному, стрелочный треугольник.

Рис. 12.4. Соединения рельсовых путей

Задачей расчета является определение основных размеров, необходимых для проектирования. При расчетах дугу закругления заменяют комбинацией прямых линий, или двумя «тангенсами» (см. рис. 13.4, а), где:

T=Rtg(α/2) (13.4)

Размеры примыкания (см. рис. 13.4, б) определяются следующим образом. Кривые заменяются тангенсами, как и в предыдущем случае, далее определяются углы между осевыми линиями: α1 — угол стрелочного перевода; α2 — угол примыкания. Тогда α2 = α – α1. Длина тангенсов:

T—CD = DE = Rtg(α/2) (13.5)

Далее определяется длина вставки BC = d. Обычно d = 200÷500 мм. Размеры примыкания находим, определяя стороны ΔAOD:

AD = b + d + T (13.6)

По теореме синусов:

АО=ADsin α2/sin α (13.7)

Уширение колеи и превышение наружного рельса делают одинаковым на всем протяжении криволинейного участка. Переход от уширенной колеи к обычной осуществляют на прямом участке перед началом и после кривой, т. е. делают «разгонку» уширения до 10 мм на 1 м пути, не доходя еще до кривой. На закруглениях рельсы соединяют металлическими стяжками, расстояние между которыми составляет 1,5—3 м. На кривых с радиусом менее 12 м внутри колеи параллельно внутреннему рельсу укладывают контррельс с превышением на 15—30 мм над основным рельсом.

При укладке рельсовых путей в наклонных выработках нельзя располагать рельсовые стыка на перегибав горизонтальных и наклонных участков. Шпалы укладывают на 2/3 их высоты в заранее подготовленные лунки. От смещения каждая пятая-шестая шпала удерживается штырями, забитыми в почву. Кроме того, устанавливают противоугонные устройства, представляющие собою закрепленные снизу на подошве рельсов зажимы, удерживающие рельсы от продольного смещения по шпалам.

Радиусы закруглений в профиле рельсового пути выбирают в каждом конкретном случае расчетным путем. Минимальный радиус выпуклого закругления определяется условием плавного входа в кривую и сохранением устойчивости вагонетки, а также определяется клиренсом на выпуклой кривой, т. е. минимальным расстоянием от подвагонного упора до рельсового пути. Обычно для выпуклых кривых R=15 м.

На вогнутых кривых минимальный радиус закругления определяется вписыванием габаритов вагонетки и локомотива и составляет R=30 м.

Содержание рельсового пути осуществляют в строгом соответствии с ПТЭ специальными бригадами из расчета одного-двух путевых рабочих на 1 км горизонтального пути. Рабочие во время путевого обхода осуществляют проверку, исправляют мелкие повреждения рельсового пути, выполняют текущий и капитальный ремонты.

Текущий ремонт включает в себя выборочную замену шпал, рельсов, подбивку балласта, рихтовку на отдельных участках пути, а капитальный ремонт — смену шпал на всем участке пути, замену стрелочных переводов, изношенных рельсов и т. д.

Рельсовый путь и его элементы, водоотводные канавы, путевые сигналы должны проверяться начальником внутришахтного транспорта или его заместителем не реже одного раза в месяц и горным мастером — не менее двух раз в месяц.

При проведении осмотров замеряют ширину рельсовой колеи, производят проверку износа рельсов, а также нивелирование профиля откаточных путей. Результаты осмотра заносят в книгу состояния путевого хозяйства, которая хранится у начальника ВШТ.

В процессе эксплуатации необходимо строгое соблюдение правил безопасности. Вдоль откаточных выработок устанавливают путевые и сигнальные знаки (предупреждающие, указательные и запрещающие). Запрещается приступать к ремонту рельсовых путей без ограждения сигналами мест производства работ или осмотра пути.

13.4. Средства механизации путевых работ

При укладке и ремонте рельсового пути применяют различные грузоподъемные устройства и передвижные краны, путевые машины, механизмы, приспособления и различные инструменты.

Основным направлением в развитии средств механизации путевых работ в шахтных условиях является создание и широкое использование путеукладочных комплексов, обеспечивающих полную механизацию путевых работ.

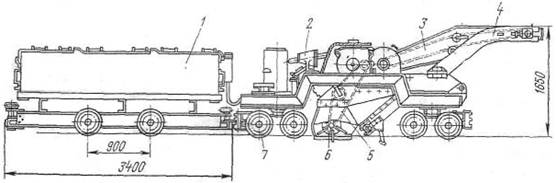

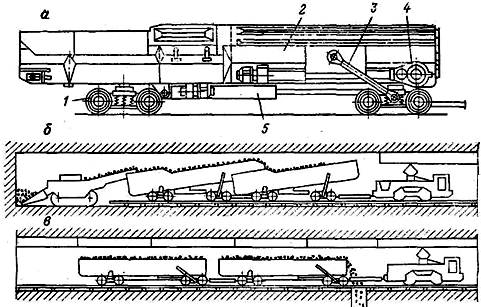

В настоящее время находят применение на путеукладочных работах рудничные краны на самоходном колесно-рельсовом шасси. Наиболее совершенной конструкцией является шахтный монтажный агрегат типа АМШ, разработанный ВостНИГРИ и смонтированный на базе электровоза К10. Агрегат оборудован подъемной телескопической стрелой, монтажной лебедкой, устройством для демонтажа рельсового пути, сварочным постом и гидрофицированным инструментом.

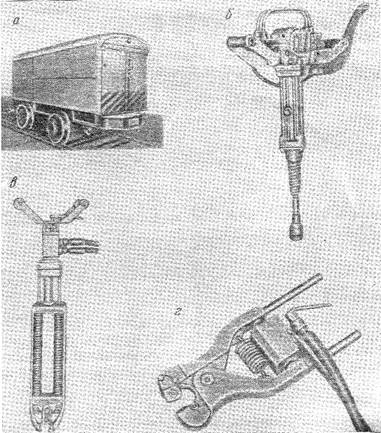

Более универсальными являются путевые машины, например, серийно выпускаемые гидрофицированные путевые установки ПГИ-2 и ПГИ-2РВ (соответственно для неопасных и опасных шахт по газу или пыли), путеукладочные поезда ПП-750 и ПП-900, а также путеукладочный комплекс КПШ-900.

Установка ПГИ-2 (рис. 13.5) включает в себя перемещаемую электровозом тележку с кузовом, в котором расположены маслостанция, пульт управления и размещены путевые гидравлические инструменты: костылезабивщик, костылевыдергиватель, кусачки, рельсогибочный пресс, рельсосверлильный станок, два домкрата, три рихтовщика. Питание инструментов, кроме домкратов и рихтовщиков, производится от маслостанции по рукавам. Домкраты и рихтовщики имеют автономное питание. В комплект установки входит также бункер-вагон, предназначенный для транспортирования, дозирования и разравнивания балласта.

В состав путеукладочного поезда ПП-750 или ПП-900, предназначенного для механизации работ по укладке, ремонту и текущему содержанию рельсовых путей колеей 750 или 900 мм, входят путевая машина, вагонетка с путевым инструментом, подъемно-рихтовочный агрегат, балластировочный вагон вместимостью 2,4 м3 и электровоз специальный, предназначенный для транспортирования машин поезда и питаемый от контактной сети или через кабель длиной до 250 м.

Путевая машина этого поезда представляет собой платформу, на которой установлены грузоподъемное устройство с телескопической стрелой (грузоподъемностью 200—600 кг в зависимости от вылета стрелы), маслостанция и кабельный барабан.

Подъемно-рихтовочный агрегат, смонтированный на тележке, снабжен двумя гидроцилиндрами и рельсозахватным механизмом. Гидроцилиндры установлены шарнирно и независимо друг от друга могут поворачиваться в вертикальной плоскости на угол от 0 до 90°, что позволяет производить как вертикальный подъем, так и боковую сдвижку рельсошпальной решетки на расстояние до 500 мм.

Применение машин и механизмов путеукладочного поезда позволяет механизировать до 80 % операций на путевых работах в шахтных условиях и повысить производительность труда в 1,6—2 раза.

Рис. 13.5. Установка ПГИ-2 для механизации путевых работ: а – передвижная установка с набором инструмента; б – костылезабивщик; в – костылевыдвигатель; г – кусачки; д – рельсогибочный пресс; е – рельсосверлильный станок; ж – домкрат; з – рихтовщик; и – бункер-вагон.

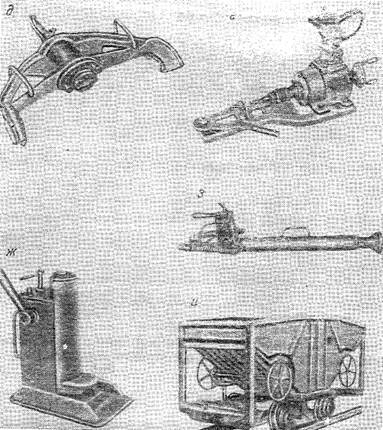

Путеукладочный шахтный комплекс КПШ-900, разработанный ВНИИОМШСом, включает в себя путеукладочную машину, балластные вагонетки (8 шт.), платформы для перевозки звеньев рельсошпальной решетки (2 шт.) и тележку с кузовом, в котором расположены различные путевые инструменты, питаемые сжатым воздухом. Этот комплекс, предназначенный для укладки пути готовыми звеньями, доставленными к месту работы, или со сборкой звеньев на месте укладки, может применяться в шахтах, имеющих пневмоэнергию.

Для очистки рельсовых путей применяют шахтные путеочистительные машины типа МПШ (рис. 13.6), которые работают в комплексе с вагонетками вместимостью до 2 м3.

Машина типа МПШ состоит из двух тележек 7, соединенных между собой рамой, роторно-гребкового рабочего органа 6, двухцепного скребкового конвейера 4.

Вращение рабочего органа 6 осуществляется от электродвигателя через редуктор и цепную передачу 5, а привод конвейера — через цепную передачу 3. Подъем и опускание рабочего органа и конвейера производятся одновременно с помощью механизма подъема 2 с червячным редуктором. В комплект машины входит тележка с аккумуляторной батареей 1.

Роторно-гребковый рабочий орган машины представляет собой барабан, по окружности которого закреплены зубки, служащие для рыхления слежавшегося штыба, и щетки для подачи этого штыба на скребковой конвейер, а затем в вагонетки.

|

Для механизации погрузки горной массы при проходке и очистке водоотводных канав применяют погрузчик ковшовый универсальный типа ПКУ. Погрузчик, питаемый от пневмосети, укомплектован различным сменным оборудованием (крюком, грейфером), что позволяет его использовать для ремонта рельсового пути, установки забурившихся вагонеток и других работ.

Рис. 13.6. Шахтная путеочистительная машина типа МПШ.

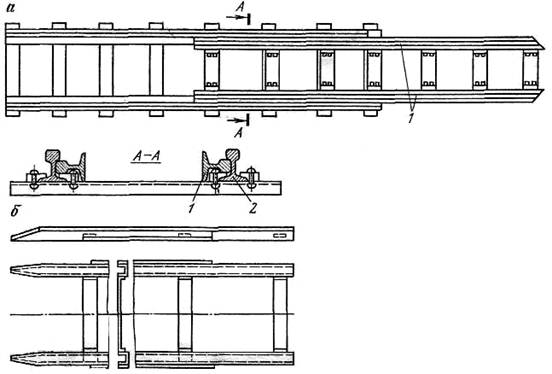

Путевое оборудование для проведения подготовительных выработок

При проведении подготовительных выработок непосредственно у забоя настилают без балластного слоя временные рельсовые пути, которые представляют собой выдвижные рельсы (рис. 13.7, а), выдвижные рамки (рис. 13.7, б) или отдельные звенья отрезков рельсов длиной 1—2 м, закрепленных на металлических шпалах. При достижении отдельных звеньев временных путей стандартной длины рельсов вместо временных рельсовых путей настилают постоянные.

Выдвижные рельсы укладывают повернутыми между рельсами ранее настланного пути. При уборке породы колеса погрузочной машины перемещаются по шейкам выдвижных рельсов. Выдвигание рельсов на подготовительный забой производят ковшом погрузочной машины. Выдвижная рамка, изготовленная из стального проката, равна ширине рельсовой колеи. При работе рамку накладывают на рельсы и колеса погрузочной машины при уборке породы перемещаются по рамке.

Для обмена вагонеток при проведении выработок применяют стационарное путевое оборудование, устанавливаемое периодически через 50—100 м и более, и временное, которое располагают ближе к забою и перемещают вслед за продвижением подготовительного забоя.

К стационарному путевому оборудованию относятся тупиковые и замкнутые разминовки, вертикальные вагоноперестановщики, перекатные роликовые платформы и др.

Рис. 13.7. Настилка временных рельсовых путей: 1 — повернутый выдвижной рельс; 2 — основной рельс

|

Рис. 13.8. Схема обмена вагонеток с помощью накладной плиты (а) и съезда (б):

1 — накладная плита; 2 — съезд.

В качестве временного передвижного путевого оборудования для обмена вагонеток применяют накладные плиты — разминовки или накладные стрелочные переводы, которые укладывают на основной рельсовый путь без его нарушения на расстоянии 20—25 м от подготовительного забоя, что обеспечивает обмен вагонеток за 1—2 мин. За время работы разминовки перемещают погрузочной машиной, благодаря чему расстояние от забоя, до разминовки сохраняется постоянным.

В однопутных горизонтальных выработках находят применение симметричные накладные плиты, в двухпутных — накладно-вкладные съезды (рис. 13.8). На концах рельсов накладной плиты и съезда имеются скосы, позволяющие без толчков накатывать на них вагонетки.

13.5. Рудничные вагонетки

Общие сведения и классификация

В зависимости от назначения и перевозимых грузов рудничные вагонетки подразделяют на грузовые, предназначенные для транспортирования полезного ископаемого, породы и других насыпных грузов; пассажирские, служащие для перевозки людей; вспомогательные — для доставки стройматериалов, леса, оборудования и др.

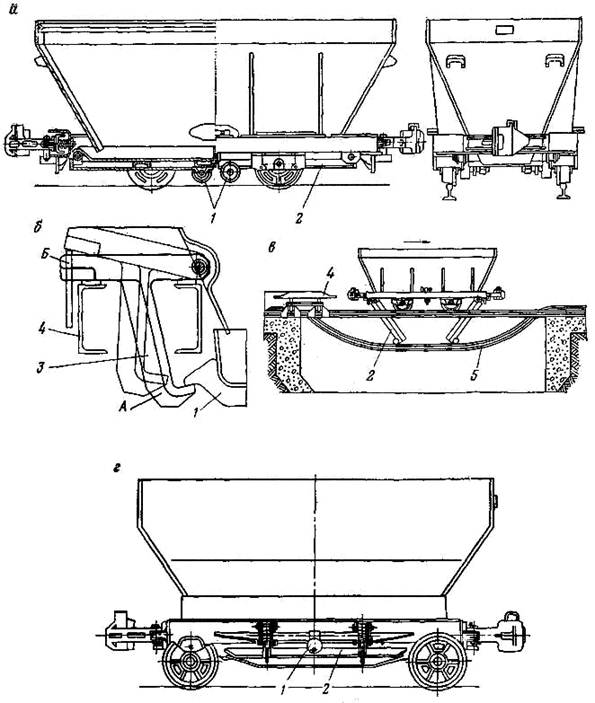

Грузовые вагонетки по конструкции кузова и способу разгрузки можно разделить на четыре основные группы:

· с глухим жестко закрепленным на раме вагонетки кузовом (типа ВГ). Разгрузка таких вагонеток осуществляется в круговых опрокидывателях;

· с кузовом, снабженным откидными днищами (типа ВД). Разгрузка производится через днище;

· с кузовом, шарнирно закрепленным на раме и поднимающимся откидным бортом (типа ВБ). Разгрузка осуществляется при наклоне кузова и подъеме борта;

· с глухим опрокидным кузовом (типа ВО). Разгрузка производится при опрокидывании кузова.

Кроме того, для транспортирования полезных ископаемых и породы применяют саморазгружающиеся вагоны (типа ВК) с донным конвейером и секционные бункерные поезда.

Наибольшее распространение в угольных и рудных шахтах получили вагонетки с глухим кузовом (рис. 13.9), которые обладают высокой прочностью и жесткостью, достаточной для восприятия ударных нагрузок при погрузке крупнокусковой горной массы.

|

Вагонетки с откидными днищами в зависимости от конструктивного выполнения применяют в основном на угольных шахтах, реже на рудных.

Рис. 13.9. Вагонетки с глухим кузовом ВГ-1,2 (а) и ВГ-8 (б)

В вагонетке типа ВД (рис. 13.10, а), применяемой только на угольных шахтах, два шарнирно закрепленных днища 2 в закрытом положении удерживаются затворами в виде двуплечих рычагов. Одно плечо рычага поддерживает днище, а другое — взаимодействует при разгрузке с шиной. На днищах закреплены ролики 1, при разгрузке вагонетки взаимодействующие с разгрузочными кривыми 5 (рис. 13.19, в). В закрытом положении днища 1 (рис. 13.10, б) удерживаются затворами 3. Одно плечо затвора (А) имеет носок для поддержания днища, а другое плечо (Б) взаимодействует при разгрузке с

|

поворотной шиной 4 (рис. 13.10, б).

Рис. 13.10. Вагонетки с откидным днищем типов ВД (а—в) и ВДК (г)

При подходе вагонетки к разгрузочной яме наружные плечи рычагов затворов взаимодействуют с шинами, днища освобождаются, ролики днищ опускаются на разгрузочные кривые. При дальнейшем движении вагонетки днища плавно открываются, и груз разгружается в яму. Закрывание днищ после их подъема на кривых осуществляется автоматически.

Достоинством вагонеток с откидными днищами является быстрая разгрузка состава вагонеток на ходу, недостатками — наличие свободной (мертвой) зоны внутри бункера или разгрузочной ямы, так как при разгрузке днища опускаются между рельсами ниже головок последних на 0,7 — 0,9 м, что требует автоматического контроля заполнения бункера; заштыбовка разгрузочных кривых.

Вагонетка типа ВДК (рис. 13.10, г) имеет более совершенную конструкцию. В этих вагонетках днища 2 клапанного типа открываются вдоль продольной оси кузова, при этом створки днища в открытом положении находятся выше головок рельсов. В закрытом положении шарнирно закрепленные днища удерживаются замковым рычажным устройством с пружинами, работающими на кручение.

Разгрузка горной массы из вагонетки осуществляется при движении над бункером, при этом ролики 1, закрепленные на днищах 2, накатываются на лыжи открывающего устройства, замковые рычажные устройства освобождают днища, которые под действием собственного веса открываются, и горная масса высыпается в бункер. При дальнейшем движении вагонетки ролики 1 взаимодействуют с лыжей закрывающего устройства, и створки днища 2 закрываются.

Вагонетки типа ВДК разгружаются при скорости движения до 1,8 м/с, при этом исключается зависание горной массы в кузове вагонетки. Эти вагонетки применяют не только для транспортирования угля, но и могут быть использованы при закладке породы в выработанное пространство на шахтах с крутым залеганием пластов и балластировке рельсового пути. При отсутствии разгрузочных шин затворы днищ можно открывать вручную.

Вагонетки типов ВД и ВДК нельзя использовать для транспортирования крупнокусковой крепкой руды ввиду возможного в этом случае выхода из строя затворов днищ. Поэтому в рудных шахтах за рубежом находят применение вагонетки с шарнирно закрепленным на кузове днищем, на котором закреплены оси колес полускатов. При разгрузке над бункером кузов 1 (рис. 13.11) вагонетки своими боковыми направляющими перемещается по батареям стационарных роликов 2, при этом днище 3 раскрывается под действием собственного веса и груза. В процессе разгрузки ролик 5, закрепленный на днище, перемещается по разгрузочной кривой 4. После разгрузки днище, пройдя по разгрузочной кривой, закрывается, колеса полускатов переходят на рельсы, а кузов вагонетки сходит с батареи роликов. Для удержания днища в закрытом положении при перемещении вагонетки по

|

рельсам не требуется никаких замковых устройств, однако при использовании вагонеток такой конструкции усложняется оборудование пункта разгрузки.

Рис. 13.11. Рудная вагонетка с откидным днищем.

Рис. 13.12. Вагонетка с откидным бортом типа ВБ (а) и с глухим опрокидным кузовом типа ВО (б)

Вагонетка с откидным бортом типа ВБ (рис. 13.12, а) обеспечивает разгрузку без кругового опрокидывателя. Она находит применение для транспортирования руды в основном на штольневых и промежуточных горизонтах на небольшие расстояния и при относительно небольших грузопотоках. В этих вагонетках кузов с одной стороны шарнирно закреплен на раме. С противоположной стороны на кузове закреплен ролик, взаимодействующий при разгрузке с наклонной шиной. При этом кузов наклоняется и одновременно приподнимается борт, соединенный с рамой и кузовом через шарнирно-рычажную систему. Разгрузка может осуществляться только на одну сторону. При сходе бокового ролика с шины кузов с бортом возвращается в исходное положение.

Существует другая разновидность вагонеток с откидным бортом, разгрузка которых осуществляется с помощью штокового опрокидывателя.

Достоинством вагонеток с откидным бортом является возможность транспортирования и безостановочной разгрузки крупнокусковых грузов, недостатки — больший коэффициент тары по сравнению с вагонетками с глухим кузовом, сложность конструкции, возможность просыпи мелочи.

Вагонетки с глухим опрокидным кузовом (рис. 13.12, б) используют для транспортирования руды и при откатке породы из подготовительных забоев. Кузов своими секторами, на которых закреплены шины, опирается на раму. При разгрузке в любую сторону происходит перекатывание секторов по полкам с фиксацией шипов в отверстиях, благодаря чему создаются наклон кузова и его перемещение по полкам без скольжения. В рабочем положении кузов фиксируется затвором, управляемым вручную. Основным преимуществом этих вагонеток является возможность разгрузки в любом месте без опрокидывателя, их недостатки — необходимость выполнения ручных операций и значительный коэффициент тары вагонетки.

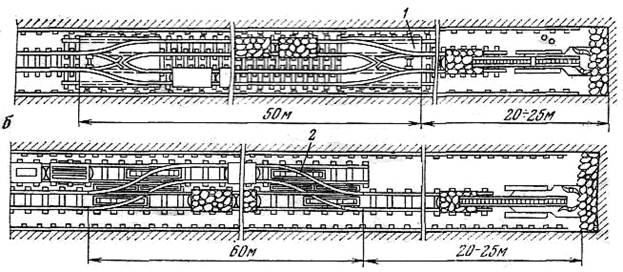

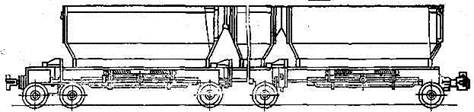

Из отдельных шарнирно соединенных между собой секций вагонеток без торцовых стенок может быть образован секционный поезд, который по сравнению с составом из обычных вагонеток имеет меньший коэффициент тары, меньшее время разгрузки, не требует межвагонных перекрывающих устройств на погрузочных пунктах. Применение секционных поездов в угольных шахтах обеспечивает создание поточной локомотивной откатки с повышением ее производительности на 15—20 %

|

Рис. 13.13. Секционный поезд ПС-3,5-900

На рис. 13.13 показан секционный поезд ПС-3,5-900, состоящий из передней, задней и промежуточных секций, снабженных откидными днищами, как и у вагонеток типа ВДК. Промежуточная секция представляет собой кузов, у которого вместо торцовых стенок закреплены резиновые фартуки (межсекционные перекрыватели). Каждая промежуточная секция, имеющая один полускат с одного конца, вторым концом опирается на полускат соседней секции. Передняя секция снабжена двухосной тележкой. Концевая секция выполнена такой же, как и промежуточная, но дополнительно снабжена задней торцовой стенкой и автосцепкой.

Секционный поезд ПС-3,5-900 состоит из секций вместимостью 3,5 м3 каждая, на ширину рельсовой колеи 900 мм. Число секций поезда определяется конкретными условиями эксплуатации.

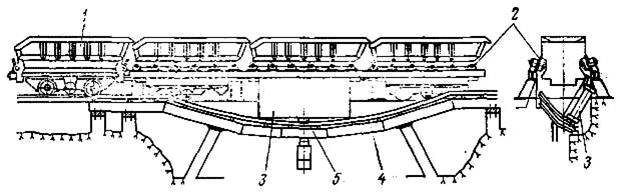

При проведении подготовительных выработок находят применение вагонетки с донным конвейером типа ВК (бункера-вагоны), обеспечивающие непрерывную приемку, аккумулирование и разгрузку горной массы в рудоспуск.

Рис. 13.14. Проходческий бункер-вагон: а — общий вид; б —в положении загрузки; в —в положении разгрузки; 1 — двухосная тележка; 2 — кузов; 3 — рычаги; 4 —привод донного скребкового конвейера; 5 — гидроцилиндр надвижки вагона.

В днище кузова проходческого бункера-вагона (рис. 13.14, а) встроен двухцепной скребковый конвейер с пневмоприводом, питаемым при погрузке и разгрузке по рукаву от шахтной пневмосети. С передней ходовой тележкой кузов шарнирно соединен двумя рычагами, а с задней, тележкой —горизонтальными шарнирами, которые позволяют поднимать и опускать кузов в вертикальной плоскости. С помощью гидроцилиндра, расположенного под днищем кузова, производят подъем передней части кузова и его надвижку на заднюю часть кузова последующего вагона (рис. 13.14, б), образуя тем самым сплошной бункер, называемый бункером-поездом. Таким образом, возможна загрузка горной массы и равномерное заполнение всех вагонов, благодаря чему в несколько раз увеличивается коэффициент использования во времени погрузочной машины по сравнению с загрузкой одиночных вагонеток с глухим кузовом.

После загрузки бункера-вагоны опускают в транспортное положение, доставляют локомотивом к месту разгрузки и разгружают горную массу в рудоспуск поочередно из каждого вагона с помощью донного скребкового конвейера (рис. 13.14, в). При проведении выработок на рудных шахтах находят применение бункера-вагоны ВПК-7 и ВПК-10 с кузовом вместимостью 7 и 10м3 соответственно.

Фирма «Хэглунд» (Швеция) выпускает бункера-вагоны, у которых скребковый конвейер в кузове расположен наклонно, а передний конец вагона не приподнимают, а вводят в погрузочный (задний) конец предыдущего вагона, имеющего некоторое уширение кузова.

Были проведены попытки создания бункеров-поездов, состоящих из шарнирно-соединенных секций с боковыми стенками и жестким днище (наподобие секционного поезда, но только без межсекционных перекрывателей). Роль транспортного устройства для распределения горной массы по всей длине бункера-поезда выполняют донный скребковый конвейер или скреперная установка, смонтированная на самом бункере-поезде. Однако бункера-поезда такой конструкции не получили распространения ввиду заклинивания и всплывания цепи скребкового конвейера при работе на закруглениях и неровностях рельсового пути, а также недостаточной производительности при использовании на бункере-поезде скреперной установки.

13.6. Устройство и основные узлы

Основными узлами вагонетки с глухим кузовом (см. рис. 13.9, а) являются кузов 1, рама 2, полускаты 3, буфера 4, сцепки 5 и подвагонный упор 6.

Кузов вагонетки выполняют сварным из стальных листов толщиной 4—8 мм. Днище кузова в его поперечном сечении имеет полукруглую, трапециевидную или прямоугольную форму. Для увеличения жесткости верхнюю часть кузова усиливают обвязкой из полосовой стали или уголкового проката и предусматривают продольные гофры.

Для увеличения долговечности кузова изготовляют из низколегированных сталей, подвергают горячему оцинкованию. Изготовление кузова из алюминиевых сплавов позволяет снизить общую массу вагонетки, обеспечить высокую устойчивость против влияния кислотных шахтных вод и увеличить долговечность. Были изготовлены опытные образцы вагонеток с кузовами из стеклопластика, которые кроме перечисленных выше достоинств кузовов из алюминиевых сплавов не подвержены налипанию угольной или рудной мелочи. Однако такие кузова слабо противостояли ударным нагрузкам.

Кузов вагонетки крепится на раме клепано-сварной конструкции, состоящей из двух продольных швеллеров с отогнутыми полками. В вагонетках большой грузоподъемности швеллеры между собою соединяют дополнительными поперечными связями.

Предпринимались попытки создания безрамных вагонеток, в которых полускаты, буфера и сцепные устройства крепились непосредственно к кузову, однако ввиду недостаточной жесткости конструкции такие вагонетки не нашли широкого применения.

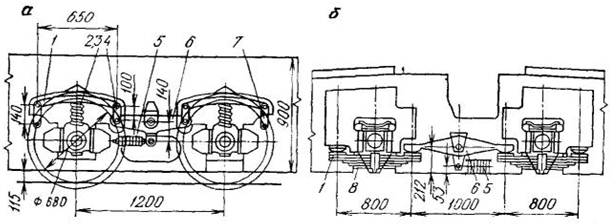

Оси полускатов с рамой вагонетки в зависимости от вместимости кузова соединяют либо жестко, либо с помощью пружинных (рис. 13.15, а), либо резинометаллических амортизаторов (рис. 13.15, б), работающих на сдвиг — сжатие. Амортизаторы предназначены для снижения динамических нагрузок на ходовую часть вагонетки при ее движении по неровностям рельсового пути.

Для улучшения проходимости на кривых рельсового пути большегрузные вагонетки выполняют с двумя двухосными тележками, которые шарнирно соединяются с рамой. Жесткая база такой вагонетки равна расстоянию между осями колес одной тележки.

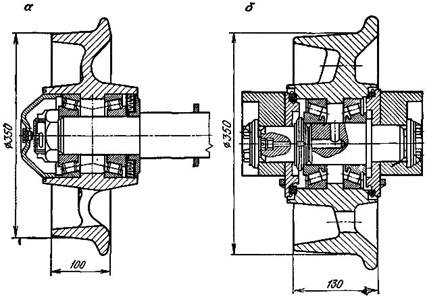

Каждый полускат вагонетки состоит из закрепляемой на ее раме оси с двумя колесами, в ступицах которых размещены по два роликоподшипника (рис. 13.16). С наружной стороны ступица защищена крышкой, с внутренней — лабиринтными уплотнениями. Смазку к подшипникам подают через отверстие, расположенное в ступице колеса, и с торца оси.

Рис. 13.15. Автоматизирующие подвески вагонеток:

1 – ось полуската вагонетки; 2 – пружины; 3 – резинометаллический амортизатор

В зависимости от вместимости кузова диаметр колеса принимают 300—450 мм. Обод колеса выполняют конической формы для обеспечения более устойчивого движения вагонетки.

Буфера закреплены на раме вагонетки и служат для амортизации ударов при столкновении вагонеток и уменьшения опасности травматизма при выполнении вручную операций по расцепке и сцепке. Буфера бывают жесткие и эластичные с пружинными или резиновыми амортизаторами.

Рис. 13.16. Колеса: а – вагонеток типа ВГ; б – вагонеток типа ВД

Сцепные устройства вагонеток подразделяют на простые и автоматические, а по конструктивному выполнению – на невращающиеся и вращающиеся, последние обеспечивают возможность разгрузки вагонеток в круговых опрокидывателях без расцепки состава.

Простые сцепные устройства — вращающиеся сцепки, требующие выполнения ручных операций, устанавливают на вагонетках с кузовом небольшой вместимости. Соединение вагонеток производят набрасыванием звена одной сцепки на крюк другой.

Автоматические вращающиеся сцепки обеспечивают автоматическое сцепление вагонеток при их столкновении. Сцепка состоит из стального литого корпуса, механизма поворота, замыкающего механизма, устройства для расцепления и амортизирующих пружин. Расцепление вагонеток производят нажатием на рычаг механизма расцепления одной из сцепок.

13.7. Основные параметры, типы и эксплуатация

Основными параметрами грузовых вагонеток являются: вместимость кузова, собственная масса вагонетки, грузоподъемность, коэффициент тары, ширина колеи, жесткая база, габаритные размеры, удельное сопротивление движению.

Главным параметром вагонеток является вместимость кузова, выраженная в кубических метрах и указываемая в цифрах после буквенного обозначения, например ВГ-1,6, ВД-3,3 и т. д.

Согласно параметрическому ряду отечественные заводы выпускают вагонетки типа ВГ с кузовом вместимостью 0,7; 1,0; 1,1; 1,3; 1,4; 1,6; 2,5; 3,3; 4,5; 9,5 м3; вагонетки типа ВД; вместимостью 3,3 и 5,6 м3; вагонетки типа ВБ —1,6; 2,5 и 4,0 м3; вагонетки типа ВО — 0,5; 0,8 и 1,0 м3.

Для конкретных условий оптимальный тип вагонетки и вместимость кузова определяют на основании технико-экономических расчетов, критерием которых является минимум приведенных затрат, включающих стоимость содержания вагонного парка, погрузочных и разгрузочных комплексов, очистки и поддержания откаточных выработок и др.

В табл. 13.1 приведены области эффективного применения вагонеток на шахтах.

Эксплуатация рудничных вагонеток должна производиться в строгом соответствии с ПТЭ и ПБ. Поступающие на шахту вагонетки сначала подвергают тщательному осмотру, снабжают инвентарным номером и регистрируют в книге ремонтов.

В процессе эксплуатации стенки и днище кузова вагонетки должны регулярно очищаться от налипшей горной массы. Для очистки кузовов вагонеток применяют различные механические приспособления в виде вращающихся щеток или шарошек, вводимых внутрь кузова; электро- и пневмовибраторы, установленные на опрокидывателях; гидромониторные устройства.

Основными преимуществами виброочистительных устройств является их высокая производительность и совмещение процессов разгрузки и очистки вагонетки при автоматическом прижатии вибратора к днищу.

При гидромониторной очистке налипшие частицы смывают струей воды. Недостатком этого способа очистки является наличие шламового хозяйства. Кроме того, процесс очистки не включается в технологическую схему обмена вагонеток

На угольных шахтах для очистки вагонеток типа ВГ широко применяют рыхлительные машины типов МР и МРЬ соответственно с горизонтальным и вертикальным перемещением комбинированного рабочего органа с подпружиненными сферическими шарошками и плоскими ножами. Рабочий орган вращается от электродвигателя через цепную передачу, а его подача внутрь кузова вагонетки осуществляется гидроцилиндрами. Дистанционное управление устройством для очистки и опрокидывателем производится одним оператором с общего пульта.

Таблица 13.1

| Тип шахты | Производственная мощность шахты, млн. т/год | Вместимость кузова, м3 | |

| вагонетки типа ВГ (или ВД) | вагонетки типов ВБ и ВО | ||

| Угольная Рудная | До 1,2 1,2—3,0 3 и более До 0,2 0,2—1,0 1,0—2,0 2,0—3,0 3,0 и более | До 3,3 5,6 0,7; 1,2 1,0—2,5 2,5-4,5 4,5—9,5 9,5 | - - - 0,5; 0,8 1,0—2,5 2,5—4,0 - - |

При гидромониторной очистке налипшие частицы смывают струей воды. Недостатком этого способа очистки является наличие шламового хозяйства. Кроме того, процесс очистки не включается в технологическую схему обмена вагонеток

На угольных шахтах для очистки вагонеток типа ВГ широко применяют рыхлительные машины типов МР и МРЬ соответственно с горизонтальным и вертикальным перемещением комбинированного рабочего органа с подпружиненными сферическими шарошками и плоскими ножами. Рабочий орган вращается от электродвигателя через цепную передачу, а его подача внутрь кузова вагонетки осуществляется гидроцилиндрами. Дистанционное управление устройством для очистки и опрокидывателем производится одним оператором с общего пульта.

Надежная работа вагонеток во многом зависит от организации и сроков выполнения осмотров и планово-предупредительных ремонтов. Необходимо производить ежедневные и периодические осмотры. При ежедневном осмотре, проводимом дежурным слесарем, заменяют вышедшие из строя мелкие детали и пополняют смазку в подшипниках колес полускатов. Периодические осмотры осуществляют в мастерских ремонтные бригады, которые производят контроль на пригодность для дальнейшей эксплуатации узлов вагонеток и устанавливают срок их поступления в ремонт.

При выполнении ремонта вагонеток производят правку кузовов и сборку и разборку колес полускатов. Широко применяют специальные гидравлические устройства для восстановления деформированных кузовов, приспособления для снятия, разборки и сборки колес и заправки их смазкой.

В процессе эксплуатации вагонеток необходимо соблюдать следующие основные правила безопасности, согласно которым запрещается: производить вручную сцепку и расцепку вагонеток на ходу; устанавливать сошедшие с рельсов вагонетки с помощью ломов и труб (необходимо использовать для этих целей самоставы, домкраты, стопорные башмаки); перевозить людей в грузовых вагонетках и др.

13.8. Рудничные локомотивы

Общие сведения и классификация

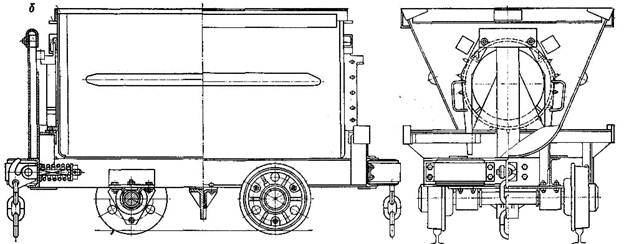

На угольных и рудных шахтах находят применение локомотивы, которые можно классифицировать по ряду основных признаков:

· по роду энергии, потребляемой для тяги — электровозы (постоянного тока повышенной частоты); дизелевозы; гировозы (инерционные локомотивы); воздуховозы;

· по способу подвода энергии — с автономным источником питания (аккумуляторные батареи, дизельный двигатель); с питанием от внешнего источника (например, через контактный провод или кабель) и с комбинированным питанием (например, локомотивы аккумуляторно-контактные или кабельно-контактные);

· по сцепному весу — легкие (до 50 кН), средние (от 50 до 100 кН) и тяжелые (свыше 100 кН);

· по исполнению — нормального рудничного (РН), рудничного исполнения повышенной надежности (РП) и рудничного взрывобезопасного исполнения (РВ).

На отечественных угольных и рудных шахтах наибольшее распространение получили электровозы. В угольных шахтах применяют около 70 % аккумуляторных электровозов, которые питаются от аккумуляторных батарей, установленных на электровозе. В рудных шахтах в основном (почти 100%) применяют контактные электровозы постоянного тока, которые получают электроэнергию от контактного провода. Контактные электровозы по сравнению с аккумуляторными проще по конструкции, более удобны и значительно дешевле в эксплуатации, обеспечивают большие скорость движения и производительность откатки.

Коэффициент тяги — отношение тягового усилия к сцепному весу — у контактных электровозов выше, чем у аккумуляторных, удельная мощность также в 2—3 раза больше. Однако ввиду сложных горнотехнических условий, когда трудно реализовать преимущества по скорости движения контактных электровозов, производительность последних оказывается практически только на 25—30 % выше, чем у аккумуляторных электровозов.

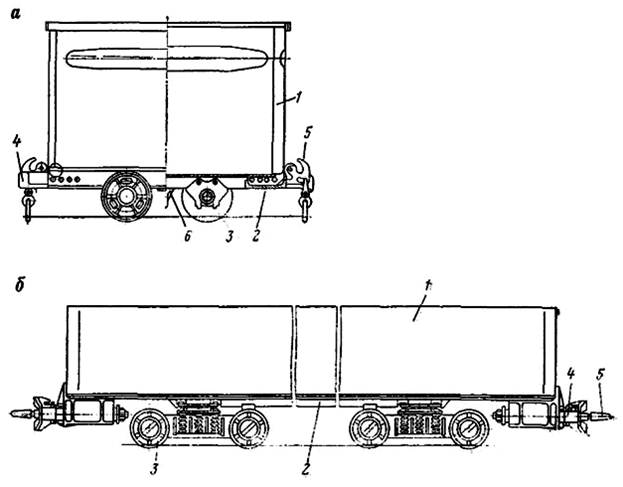

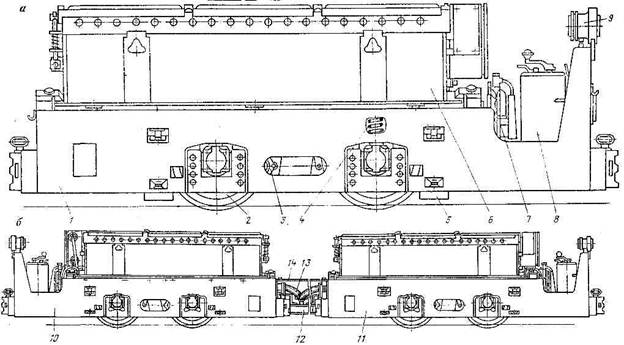

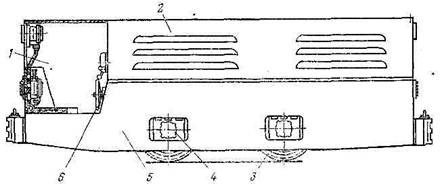

На рис. 13.17 показаны аккумуляторные электровозы, на рис. 13.18 — контактный электровоз.

Разработаны и прошли промышленные испытания высокочастотные бесконтактные электровозы повышенной надежности в исполнении РП. В электровозе этого типа энергия от тяговой подстанции к электродвигателям электровоза передается электромагнитной индукцией через подвешенные вдоль откаточного пути изолированные кабели и энергоприемник, установленный на бесконтактном электровозе (рис. 13.9). Плоский энергоприемннк представляет собой ферритовый сердечник, в пазы которого уложены витки. Последовательно с витками энергоприемника для компенсации э. д. с. самоиндукции включены конденсаторы, благодаря чему образуется приемный контур, выполняющий роль вторичной обмотки трансформатора. Кабели питаются от высокочастотного генератора переменным током частотой 5000 Гц. Зазор между кабелями и энергоприемником составляет около 100 мм. Ток, индуктируемый энергоприемником, преобразуется установленным на электровозе полупроводниковым кремниевым выпрямителем и поступает к тяговым электродвигателям. Для снижения высокого реактивного сопротивления в линию кабелей включены компенсирующие конденсаторы.

Рис. 13.17. Аккумуляторные электровозы:

а — ЛЛ18Д; б — 2АМ8Д. 1 — рама; 2 — колесная пара с приводом; 3 — тормозная система; 4 — рессорная подвеска; 5 — песочная система; 6 -- аккумуляторная батарея; 7 — маховик привода ручного тормоза; 8 — контроллер; 9 — фара; 10 — первая секция; 11 — вторая секция; 12— сцепка; 13 — межсекциопное соединение; 14 — отключающий трос.

Рис. 13.18. Контактный электровоз KJ4:

1 — рама; 2— ходовая часть; 3 — подвеска рамы; 4 — тормозная система;

5 —кабина; 6 — токоприемник; 7 — буфер со сцепкой

Рис. 13.19. Бесконтактный высокочастотный электровоз В1-4:

1 — энергоприемник; 2 — кабина машиниста; 3— аппаратура управления;

4 — штурвал ручного тормоза; 5 — рессорное подвешивание; 6 — рама;

7 — ящик конденсаторов; 8 — фара.

Рис. 13.20. Дизелевоз Д8:

1 — кабина машиниста; 2 — корпус; 3 — колесная пара; 4 — букса;

5 — рама; 6 — штурвал ручного тормоза.

Достоинства бесконтактных электровозов повышенной частоты — взрывобезопасность, отсутствие аккумуляторного хозяйства; недостаток — высокий нагрев линейных кабелей.

На отечественных угольных шахтах прошли промышленные испытания дизелевозы (рис. 13.20), оборудованные четырехтактным малотоксичным взрывобезопасным дизельным двигателем с водяным охлаждением, от которого передача движения на обе колесные пары осуществляется через трехскоростную реверсивную коробку передач, распределительный редуктор, телескопические валы и осевые конические редукторы. На зарубежных дизелевозах применяют гидродинамическую трансмиссию.

Дизельный двигатель снабжают устройствами для очистки и охлаждения выхлопных газов.

13.9.Устройство и основные узлы

Рудничные локомотивы включают механическое и электрическое оборудование. К механическому оборудованию относят раму с буферами и сцепками, ходовую часть, рессорные подвески, тормозную систему, песочную систему, пневмооборудование, а к электрическому — тяговые двигатели, источники питания и пускорегулирующую аппаратуру.

Рассмотрим подробнее устройство и основные узлы рудничных электровозов. Механическое оборудование контактных и аккумуляторных электровозов принципиально одинаково, отличие заключается в источнике питания и способе подвода энергии.

Рама электровоза является основной несущей частью, на которой монтируется все его оборудование, и представляет собой жесткую конструкцию, состоящую из стальных боковин и промежуточных стенок. Раму оборудуют стальными литыми буферами и сцепными устройствами со штыревой сцепкой или автосцепкой, управление которой производится дистанционно машинистом из кабины электровоза. Масса рамы составляет примерно 40 % общей массы электровоза.

Кабина машиниста на раме расположена либо с краю, либо в центральной ее части. Некоторые конструкции электровозов имеют две кабины, расположенные по краям рамы.

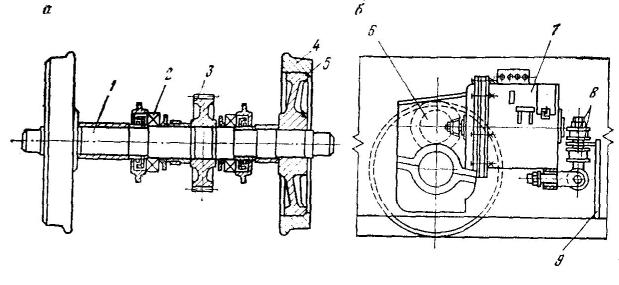

Ходовая часть электровоза включает в себя колесные пары и буксы, на которые опирается рама через амортизирующую рессорную подвеску. Колесная пара (рис. 13.21, а) включает в себя ось 1, на концах которой жестко закреплены два колесных центра 5 с бандажами 4, напрессованными на колесные центры в горячем состоянии. На оси 1 горячей посадкой закреплено зубчатое колесо 3 двухступенчатого цилиндрического или цилиндроконического редуктора с фланцевым креплением к электродвигателю. На оси также смонтированы два подшипника 2, на которых поворачивается корпус редуктора 6 (рис. 13.21, б) вместе с электродвигателем 7, эластично подвешенным на амортизаторах 8 к балке 9 рамы электровоза.

Рис. 13.21. Колесная пара (а) и подвеска (б) тягового электродвигателя электровоза К14

Рессорная подвеска электровоза обеспечивает смягчение ударов при прохождении по стыкам рельсов и стрелочным переводам, а также равномерное распределение веса электровоза на колесные пары. Применяют две системы рессорного подвешивания: индивидуальную и балансирную. При индивидуальной системе подвески рама опирается на каждую буксу через индивидуальную рессору. Четыре рессоры, не связанные между собой, работают самостоятельно. При балансирной подвеске отдельные рессоры объединены между собой продольными балансирами, благодаря чему происходит равномерное распределение веса на все колеса электровоза.

Для подвески используют листовые, резиновые и спиральные рессоры. Листовые рессоры имеют хорошую демпфирующую способность, но обладают значительным начальным сопротивлением трению. Резиновые рессоры наряду с хорошей демпфирующей способностью просты по конструкции, но имеют относительно небольшую осадку. Спиральные рессоры имеют нулевое начальное сопротивление, технологичны в изготовлении и долговечны, но не лишены недостатка — легко входят в резонанс ввиду отсутствия демпфирования колебаний. Для гашения колебаний в систему рессорной подвески устанавливают демпферы. На рис. 13.22, а показана балансирная подвеска рамы электровоза К10 с цилиндрическими пружинами, а на рис. 13.22, б — электровоза K14 с листовыми рессорами.

|

Электровозы имеют две системы торможения: электрическую и механическую. Основным видом рабочего торможения является электрическое реостатное. Для экстренного торможения и полной остановки используют механические средства торможения.

Рис. 13.22. Подвеска рамы:

а — электровоза К10; б — электровоза К14: 1 — опоры; 2 и 3 — наружные и внутренние цилиндрические пружины; 4 — система внутренних подвесок; 5 — думпфер; 6 — продольный балансир; 7 – система наружных подвесок; пластинчатая рессора

|

Рис. 13.23. Тормозная система электровоза К14

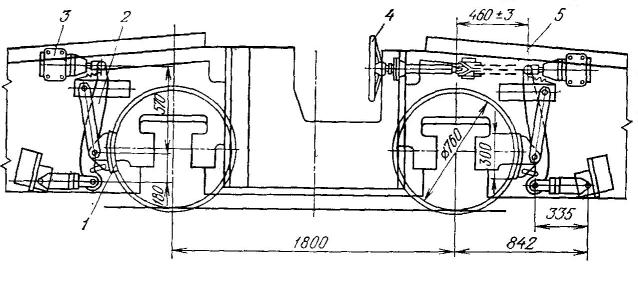

Механическая тормозная система включает колодочный тормоз с ручным, пневматическим или гидравлическим приводом и дополнительный рельсовый электромагнитный тормоз, который устанавливают только на новых тяжелых электровозах.

Колодки механической тормозной системы располагают внутри или снаружи колес в зависимости от расположения на раме кабины машиниста. На рис. 13.22 показана тормозная система электровоза К14. Колодки 1 тормозной системы через рычажную систему 2 приводятся пневмоцилиндрами 3, закрепленными на раме электровоза. Одной парой колодок (в большинстве электровозов обеими парами) управляют также вручную от штурвала 4 через винтовую пару и цепь 5. Ручное управление тормозными колодками используют только для затормаживания электровоза на стоянках.

Рельсовый тормоз представляет собой подвешенный к раме электромагнит постоянного тока с башмаком, который при возбуждении катушки тормоза преодолевает сопротивление пружин подвески и прижимается к головке рельсов. Рельсовые тормоза используют при экстренном торможении.

Песочная система состоит из четырех бункеров для песка, расположенных с внешней стороны колес электровоза. Песочницы включаются попарно в зависимости от направления движения электровоза. Песок на головки рельсов под колеса электровоза подается при открывании бункеров (на электровозах со сцепным весом до 100 кН) или принудительно с помощью инжекции (на электровозах со сцепным весом 100 кН и более, оборудованных пневмосистемой).

Современные электровозы со сцепным весом 100 кН и более оборудованы пневмосистемой, которая кроме обеспечения надежного механического торможения и подачи песка под колеса, питает пневмосигнал и пневмоцилиндр опускания токоприемника. Источником сжатого воздуха на электровозе является компрессорная установка, приводимая электродвигателем постоянного тока.

Пневматическая и электрическая цепи сблокированы с дверями кабины электровоза, благодаря чему при открывании дверей автоматически отключается питание тяговых электродвигателей и включается пневмопривод тормозной системы.

Для контроля скорости движения и регистрации пройденного пути электровозы оборудуют скоростемерами и счетчиками, которые суммируют пройденный путь независимо от направления движения электровоза.

К механическому оборудованию у аккумуляторных электровозов относятся также батарейные ящики и устройства для их перекатывания. Батарейные ящики выполняют сварными из стальных листов. Устройство для перекатывания батарейный ящиков состоит из ряда роликов, установленных на раме аккумуляторного электровоза.

Электрическое оборудование электровоза включает: тяговые двигатели, контроллеры, пусковые реостаты, аппаратуру защиты и освещения. Контактные электровозы оснащены токоприемниками, а аккумуляторные — тяговыми аккумуляторными батареями и штепсельными соединениями.

На рудничных электровозах установлены двигатели постоянного тока с последовательным возбуждением. По сравнению с двигателями параллельного возбуждения они обладают такими преимуществами, как большие пусковой момент и перегрузочная способность, автоматическое регулирование скорости в зависимости от нагрузки, меньшая чувствительность к колебаниям напряжения питающей сети.

Свойства тягового двигателя характеризуются электромеханической характеристикой (рис. 13.24), которая показывает зависимость силы тяги F (кН), развиваемой двигателем, скорости v (км/ч) и к. п. д. η от тока двигателя I (А). При этом характеристику вращающего момента на валу двигателя заменяют силой тяги на ободе ведущих колес, а частоту вращения; вала двигателя — скоростью движения электровоза.

Номинальным режимом работы тяговых двигателей считают часовой режим, при котором допускаемая температура обмоток двигателя достигается черев 1 ч его работы. В характеристике двигателя указывается часовая Сила тяги Fчac, часовая скорость vчac часовой ток Iчас. Длительному режиму соответствует такой ток Iдл, при котором допускаемая температура обмоток достигается за неограниченно длительное время.

Отношение Iдл/Iчас есть коэффициент вентиляции, величина

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 7989; Нарушение авторских прав?; Мы поможем в написании вашей работы!