КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Алюминий и его сплавы, их характеристика. Деформируемые сплавы алюминия. Деформируемые и литейные сплавы алюминия. Порошковые сплавы

|

|

|

|

Лекция 13

Основное оборудование установки гидроочистки дизельных фракций.

Реактор с аксиальным вводом сырья сверху вниз. Корпус реактора изнутри футерован; реактор не имеет защитного стакана. Диаметр реактора 2600 мм.

Продуктово-сырьевые теплообменники кожухотрубчатые, одноходовые по трубному пространству, уплотнения сильфонные на плавающей головке. Диаметр корпуса 800 мм.

Трубчатые печи шатрового типа со сварным змеевиком в зоне огневого нагрева.

Циркуляционные поршневые компрессоры марки 5Г-600-42/60.

Колонные аппараты различного диаметра с желобчатыми тарелками или насадкой из колец Рашига.

Холодильники высокого давления типа «труба в трубе» для готового продукта, установленные на открытой площадке.

Поршневые компрессоры марки 5ВП-16/70.

Экономические показатели.

На гидроочистку 1 т сырья расходуется:

Алюминий – металл серебристо-белого цвета, имеет кристаллическую ГЦК решетку, температура плавления 6600С, удельный вес 2,7 г/см3. Обладает высокой электропроводностью и теплопроводностью, коррозионностоек за счет образования на поверхности защитной оксидной плёнки. Имеет малую прочность (σв=60МПа) и твёрдость (НВ 250МПа), пластичен

(δ = 40%). При пластической деформации значительно наклёпывается (σв=180МПа, δ=1,5%, НВ=450МПа).

Технический алюминий выпускается в виде деформируемого полуфабриката (листы, профили, прутки и др.).

Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твёрдость алюминия (табл. 1). В виду низкой прочности применяют для ненагруженных деталей и элементов конструкций, когда от материала требуется лёгкость, свариваемость, пластичность. Изготавливают рамы, трубопроводы, фольгу, цистерны для перевозки нефти и нефтепродуктов, посуду и др.

Свойство высокой теплопроводности используют для изготовления теплообменников в промышленных и бытовых холодильных установках. Свойство высокой электрической проводимости используют при изготовлении конденсаторов, проводов, кабелей, шин и т.п.

Таблица 1.

Механические свойства алюминия

| Марка | Сумма примесей, % | Состояние | σв, МПа | σ0,2, МПа | δ, % | HB |

| A995 | 0,005 | Литье | - | |||

| A5 | 0,5 | - | ||||

| A0 | - | |||||

| Деформированное и отожженное | ||||||

| Деформированное |

Алюминий имеет высокую отражательную способность. Это позволяет использовать его в прожекторах, рефлекторах, экранах телевизоров.

Алюминий обладает высокой коррозионной стойкостью к морской воде, органическим кислотам, устойчив в нейтральных растворах солей магния, натрия. Химическая стойкость алюминия различной чистоты обуславливается образованием на его поверхности тончайшей, но плотной беспористой плёнки окиси алюминия Al2O3.

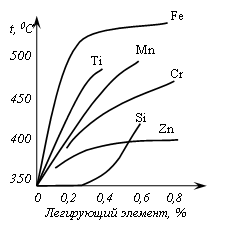

Рис. 1. Диаграмма состояния алюминий – легирующий элемент

В машиностроении чистый алюминий практически не используется. Основное применение алюминия – это производство сплавов. Достоинство этих сплавов в их малом удельном весе.

Технические алюминиевые сплавы подразделяют на две группы: применяемые в деформированном виде (прессованном, катаном, кованном) и в литом. Границу между сплавами этих групп определяет предел насыщения твёрдого раствора при эвтектической температуре (рис. 1).

Основными легирующими элементами алюминиевых сплавов являются медь, магний, кремний, марганец, цинк, реже литий, никель, титан. Многие легирующие элементы образуют с алюминием твёрдые растворы ограниченной переменной растворимости и промежуточные фазы СиАl2, Mg2Si и др. Это даёт возможность подвергать сплавы упрочняющей термической обработке, состоящей из закалки на пересыщенный твёрдый раствор и естественного или искусственного старения.

Рис. 2. Влияние легирующих элементов на температуру

рекристаллизации алюминия

Легирующие элементы повышают температуру рекристаллизации алюминия (рис. 2). Алюминиевые сплавы классифицируют по технологии изготовления, способности к упрочнению термической обработкой и свойствам (рис. 3).

По технологии изготовления сплавы подразделяются на деформируемые и литейные. Деформируемые и литейные алюминиевые сплавы подразделяются на неупрочняемые и упрочняемые в результате термической обработки.

К деформируемым сплавам неупрочняемым термической обработкой относятся сплавы АМц и АМг.

Сплавы типа АМц относятся к системе АlМn, структура состоит из α-твёрдого раствора и вторичных выделений фазы МnАl6, переходящих в твёрдый раствор при повышении температуры. В присутствии железа вместо МnАl6 образуется сложная тройная фаза (Мn, Fе)Аl6, которая не растворяется в алюминии, поэтому эти сплавы не упрочняются термической обработкой. В отожженном состоянии обладают высокой пластичностью (δ= 18-22%) и низкой прочностью (σв=130МПа).

Рис. 3 Классификация алюминиевых сплавов.

Сплавы типа АМг относятся к системе Аļ-Мg. Магний образует с алюминием α-твёрдый раствор, концентрация которого при повышении температуры увеличивается от 1,4 до 17,4% в результате растворения фазы Мg2Аļ3. Сплав АМг в отожженном состоянии имеет σв=190МПа, δ=23%

Сплавы типа АМц и АМг упрочняют с помощью пластической деформации и используют в нагартованном (80% наклёпа) и полунагартованном (40% наклёпа) состояниях. Применение наклёпа ограниченно из-за резкого снижения пластичности, поэтому в большинстве случаев их используют в отожженном состоянии. Температура отжига – 350 - 4200С.

Сплавы типа АМц и АМг применяют для изделий, получаемых глубокой вытяжкой, сваркой, от которых требуется высокая коррозионная стойкость (трубопроводы для бензина и масла, сварные баки и т.п.).

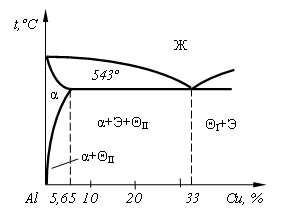

К сплавам, упрочняемым термической обработкой относятся сплавы системы Аļ-Сu. Они характеризуются хорошим сочетанием прочности и пластичности. Наиболее характерными представителями этих сплавов являются дуралюмины. Согласно диаграмме Аŀ-Сu (рис. 4) медь с алюминием образуют твёрдый раствор, максимальная концентрация меди в котором 5,65% при эвтектической температуре. С понижением температуры растворимость меди уменьшается, достигая 0,1% при 200С. Из твёрдого раствора выделяется θ фаза – СuАŀ2, содержащая 54,1% Сu. Она имеет объёмно-центрированную тетрагональную кристаллическую решетку и обладает сравнительно высокой твёрдостью. В сплавах дополнительно легированных магнием образуется ещё Ѕ-фаза (СuМgАŀ2) с ромбической кристаллической решеткой.

Маркируются дуралюмины буквой «Д» и цифрой, означающей номер сплава, например, Д1, Д16, Д20 и т.д. Поставляются в виде сортового проката в отожженном и термически упрочненном состоянии.

Упрочняющая термическая обработка состоит из закалки и естественного старения. При закалке дуралюмины охлаждают в воде при 400С. После закалки структура состоит из пересыщенного раствора и нерастворимых фаз, образуемых примесями. При естественном старении образуются зоны Гинье-Престона, богатых медью и магнием.

Рис. 4 Диаграмма состояния Al-Cu.

Зоны Гинье-Престона – это скопление атомов меди, неразрывно связанных с α-твёрдым раствором. Они значительно тормозят перемещение дислокаций, что и является причиной возрастания прочности при старении. Старение продолжается 5-7 суток. Длительность старения значительно сокращается при увеличении температуры до 400С и особенно до 1000С. После закалки и искусственного старения сплавы обладают лучшей пластичностью и менее чувствительны к концентраторам напряжений.

Искусственному старению (1900С, 10 часов) подвергаются детали, используемые для работы при повышенных температурах (до 2000С).

Дуралюмины широко применяются в авиации, судостроении, ракетостроении.

Ковочные алюминиевые сплавы маркируются буквами АК. По химическому составу эти сплавы близки к дуралюминам, отличаясь более высоким содержанием кремния. В структуре присутствует четверная фаза (Аŀ, Сu, Мg, Ѕi) и b-фаза (Мg2Ѕi).

Ковку и штамповку сплавов ведут при 450-4750С. Эти сплавы применяют после закалки и искусственного старения.

Сплавы АК6 (σв=360МПа) используют для средненагруженных деталей сложной формы, крепёжных деталей. Сплавы АК8 (σв=480МПа) более прочны и применяются для высоконагруженных деталей несложной формы: подмоторные рамы, пояса лонжеронов и др.

Высокопрочные алюминиевые сплавы маркируют буквой В (В95, В96),они принадлежат к системе Аŀ-Ζn-Мg-Сu и содержат добавки марганца, хрома, циркония. Эти элементы увеличивают неустойчивость твердого расплава, ускоряют его распад и усиливают старение сплава. Наибольшее упрочнение вызывают закалка с температур 465-4750С и старение при 1400С, в течение 16 часов. После такой обработки сплав В95 имеет σв=569-600 МПа, δ=9-12%, НВ=1500МПа.

Сплавы применяют для высоконагруженных деталей, конструкций, работающих в условиях напряжения сжатия.

Основные требования к литейным алюминиевым сплавам – сочетание хороших литейных свойств (высокой жидкотекучести, небольшой усадки, малой склонности к образованию горячих трещин и пористости) с оптимальными механическими и химическими (сопротивление коррозии) свойствами. Лучшими литейными свойствами обладают сплавы эвтектического состава на основе систем Al-Si, Al-Cu, Al-Mg.

Рис. 5 Диаграмма состояния системы Al-Si.

Лучшими литейными свойствами обладают эвтектические сплавы на основе Al-Si (силумины) (рис. 5). Наиболее распространён сплав, содержащий 10-13% Si (АЛ2), обладающий высокой коррозионной стойкостью, большой плотностью отливок. В структуре содержит эвтектику, состоящую из α-твёрдого раствора кремния в алюминии и кристаллов практически чистого кремния. Кремний при затвердевании эвтектики выделяется в виде грубых кристаллов игольчатой формы, которые играют роль внутренних надрезов в пластичном α-твёрдом растворе. Такая структура обладает низкими механическими свойствами.

Силумины обычно модифицируют натрием, который в виде хлористых и фтористых солей вводят в жидкий сплав в количестве 2-3% от массы сплава. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы α-твёрдого раствора. Это приводит к увеличению пластичности и прочности (рис 16.6).

Рис. 6 Зависимость механических свойств для модифицированного (штриховые линии) и немодифицированного (сплошные линии) силумина от содержания кремния.

Для легирования силуминов используют магний, медь, марганец, титан. Растворяясь в алюминии, они повышают прочность, твёрдость. Медь улучшает обрабатываемость резанием, титан оказывает модифицирующее действие. Медь и магний, обладая переменной растворимостью в алюминии, способствует упрочнению силуминов при термической обработке, состоящей из закалки и искусственного старения. Температура закалки различных силуминов находится в пределах 515-5350С, температура старения – 150-1800С.

Из легированных силуминов наибольшее применение имеют сплавы с добавками магния АК7ч, (ч - содержание примесей 0,1― 0,3%), магния и марганца (АК9ч). Наибольшее упрочнение вызывает метастабильная β1- фаза (Mg2Si). Легированные силумины применяют для средних и крупных литых деталей ответственного назначения: корпусов компрессора, картеров, головок цилиндров.

Сплавы системы Al-Cu характеризуются высокой прочностью при обычных и повышенных температурах, хорошо обрабатываются резанием и свариваются, но (из-за отсутствия эвтектики) обладают плохими литейными свойствами. Сплавы склонны к хрупкому разрушению вследствие выделения по границам зерен грубых частиц θ-фазы –CuAl2 и Al7Cu2Fe, поэтому их применяют в закалённом состоянии, когда эти соединения переведены в твёрдый раствор. Во время нагрева сплава под закалку наряду с растворением θ-фазы из твёрдого раствора выпадают мелкодисперсные частицы фазы Al12Mn2Cu, увеличивающие прочность при обычных и повышенных температурах. После закалки: σв=320МПа, σ0,2=180МПа, НВ=800МПа.

Сплавы системы Al-Cu используют для деталей, работающих при температурах до 3000С. Так как эти сплавы малоустойчивы против коррозии, то отливки анодируют.

Сплавы системы Al-Mg обладают высокой коррозионной стойкостью во многих агрессивных средах, обрабатываются резанием и свариваются. Дополнительное легирование бериллием, титаном и цирконием вызывает измельчение зерна и затормаживание процесса естественного старения, приводящего к снижению пластичности и коррозионной стойкости. Термообработка состоит из закалки с охлаждением в масле (40-500С). Выдержка при температуре закалки составляет 12-20 часов, что обеспечивает растворение частиц Al3Mg2 в α-твёрдом растворе и получения однородного раствора. Добавление до 1,5%Ѕi улучшает литейные свойства.

Сплавы системы Al-Mg применяют для изготовления деталей, работающих в условиях высокой влажности, в судо-, самолёто-, ракетостроении.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 2712; Нарушение авторских прав?; Мы поможем в написании вашей работы!