КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Литьем под давлением

ИЗГОТОВЛЕНИЕ РЕЗИНОВЫХ ИЗДЕЛИЙ

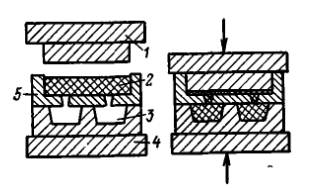

Литьем под давлением называется процесс изготовления резиновых изделий посредством впрыскивания разогретой резиновой смеси в заранее сомкнутую форму через специальное литниковой отверстие с последующей вулканизацией ее в форме. Первым шагом в развитии литьевой технологии явился метод литьевого или трансферного формования. По этому методу резиновая смесь закладывается в специальную полость пресс-формы (напорную камеру) и крышкой, выполняющей роль поршня, через литники продавливается в полость сомкнутой формы (рис. 4). Оформление изделия происходит в сомкнутой форме, что в значительной степени сокращает возможность образования заусенцев (выпрессовок). Кроме того, изделия получаются более монолитными и точно воспроизводят полость формы. Изготовлением изделий этим методом целесообразно при массовом выпуске однородных изделий сложной конфигурации, когда окупается довольно высокая стоимость форм.

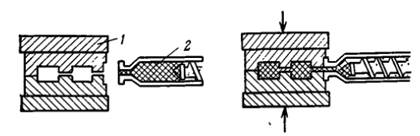

Вулканизацию формованных заготовок можно проводить непосредственно в прессформе или вне формы. При литьевом формовании по сравнению с компрессионным получаются изделий лучшего качества, а также сокращается расход резиновой смеси, так как при литьевом формовании возможно применение меньшего избытка смеси для плотного заполнения формы. При производстве изделий в литьевых формах много времени затрачивается на разборку и сборку пресс-форм. При прессовании возможно частичное раскрытие формы вследствие создания в ней очень высокого давления, и следовательно, и образование выпрессовок. Кроме того, для обеспечении передачи давления на формуемое изделий в форме необходимо создать некоторый избыток смеси. дальнейшее развитие литьевое формование получило при разработке метода литья под давлением (рис. 5) в специальных литьевых машинах. Литье под давлением является циклическим процессом. Разогретая в инжекционном цилиндре резиновая смесь плунжером или шнеком выдавливается под высоким давлением через литниковое отверстие в закрытую обогреваемую форму, в которой происходит формование и вулканизация после чего готовое изделие извлекают из формы.

| Рис. 4. Схема процесса трансферного формования: 1- плунжер; 2- заготовка; 4- полость формы; 4 – нижняя часть формы | |

| Рис. 5. Схема процесса литья под давлением: 1- форма; 2 – литьевой питатель | |

Скорость заполнения формы резиновой смесью зависит от давления литья, создаваемого литьевым агрегатом, а также от геометрических размеров и конфигурации изделия, вязкости резиновой смеси и ее изменения с повышением температуры. При заполнении формы резиновая смесь не должна подвулканизироваться, чтобы не прекратилось ее течение.

Поведение резиновых смесей при литье под давлением обычно оценивают по их литьевой способности, т.е. по времени заполнения смесью формы определенных размеров в зависимости от давления литья или по глубине затекания резиновой смеси в форму со спиральным каналом в зависимости от давления литья и продолжительности впрыска.

При литье резиновая смесь разогревается вследствие выделения тепла в результате внутреннего трения. Интенсивность тепловыделений зависит от скорости и давлении литья, вязкости смеси и ее изменения с температурой, природы полимера и состава смеси, а также от конструкции литьевого агрегата. Резиновые смеси для литья под давлением должны обладать высокой скоростью вулканизации при достаточно высокой стойкости к подвулканизации. Обычно наиболее пригодными для переработки методом литья под давлением считают смеси, характеризующиеся сопротивлением подвулканизации при 120 ºС от 10 до 30 мин и скоростью вулканизации 3-8 мин.

При литье под давлением смесь предварительно подогревается вне формы, и ее температура доводится до максимально допустимой с учетом последующего разогрева ее при инжектировании в литником канале. Процесс инжектирования резиновой смеси через литник в замкнутую форму должен быть закончен до начала эффективной вулканизации. Подъем температуры изделий до температуры вулканизации занимает меньше времени, поэтому обеспечить равномерную вулканизацию изделий при литье под давлением значительно легче, чем при формовой вулканизации. Продолжительность цикла вулканизации в форме при литье под давлением значительно меньше, чем при формовой вулканизации. В результате равномерного и быстрого прогрева смеси появляется возможность вулканизовать при литье под давлением крупногабаритные изделия при 160-190 ºС. и тонкостенные при 200-210 ºС, а также сократить продолжительность вулканизации до 20-60 с.

Благодаря замыканию формы перед впрыском в нее резиновой смеси при литье под давлением получаются изделия с гладкой поверхностью без облоя и заусенец, не требующие дополнительной обработки.

|

Дата добавления: 2013-12-13; Просмотров: 1090; Нарушение авторских прав?; Мы поможем в написании вашей работы!