КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос 6. Устройство кристаллизаторов

|

|

|

|

Кристаллизаторы по принципу действия делятся на аппараты периодического и непрерывного действия с отгонкой части растворителя и с охлаждением раствора. Как уже отмечалось, кристаллизацию с частичной отгонкой воды осуществляют в вакуум-аппаратах. Интересной их разновидностью являются кристаллизаторы с псевдоожиженным слоем.

Вакуум-аппарат с естественной циркуляцией периодического действия с подвесной греющей камерой показан на рис. 2. Греющая камера состоит из двух конических трубчатых решеток, в которых развальцованы греющие трубы. По оси греющей камеры расположена циркуляционная труба. Между корпусом греющей камеры и стенками аппарата имеется кольцевое пространство, в котором циркулирует утфель.

Рис. 2. Вакуум-аппарат с подвесной греющей камерой:

1—корпус; 2— греющая камера; 3— устройство для ввода пара; 4—циркуляционная труба; 5—днище; 6 — греющая труба; 7— сепаратор инерционного типа

В вакуум-аппаратах применяют специальное устройство для подвода пара в греющую камеру, которое воспринимает температурные деформации, возникающие при расширении греющей камеры и корпуса аппарата, и обеспечивает герметичность. Это устройство представляет собой конический патрубок, жестко соединенный с греющей камерой; с корпусом аппарата он соединен при помощи мембраны, воспринимающей температурные деформации.

Для улучшения циркуляции утфеля используют способ вдувания пара в нижнюю часть греющей камеры. Для этого под основной греющей камерой встраивают дополнительную греющую камеру с отверстиями для выхода пара. Пар, выходящий из трубок, поступает в греющие трубы основной камеры с большой скоростью, дробится на мелкие пузырьки и смешивается с утфелем, интенсифицируя тем самым циркуляцию.

Конструкция греющих камер вакуум-аппаратов, применяемых в сахарном производстве, может быть различной.

Распространение получили вакуум-аппараты с подвесными греющими камерами, верхние и нижние решетки которых выполняют коническими, сферическими, двускатными и др. Пар поступает в межтрубчатое пространство греющих камер, а увариваемый продукт перемещается внутри труб.

Диаметр греющей камеры в большинстве конструкций вакуум-аппаратов меньше диаметра корпуса аппарата. Между стенками греющей камеры и корпусом вакуум-аппарата образуется кольцевое пространство, по которому циркулирует утфель.

На рис. 3 показаны конструкции наиболее распространенных в сахарной промышленности греющих камер вакуум-аппаратов.

Сепарирующие устройства в вакуум-аппаратах, как и в выпарных аппаратах, предназначены для отделения от вторичного пара капель продукта. В вакуум-аппаратах продукт имеет большую вязкость, поэтому используют сепараторы инерционного типа, которые устанавливают над утфельным пространством в верхней части корпуса аппарата. К нижней части корпуса аппарата приваривают днище со спускным устройством для утфеля с гидравлическим и механическим управлением. Лучшими являются устройства клапанного типа.

Кристаллизаторы непрерывного действия состоят из концентратора, кристаллогенератора и камеры роста кристаллов. Конструкция аппарата должна обеспечивать интенсивную циркуляцию, препятствующую осаждению кристаллов в аппарате, улучшающую теплопередачу и обеспечивающую получение равномерных по величине кристаллов.

На рис. 4 представлен вакуумный кристаллизатор непрерывного действия, применяемый в сахарном производстве. Концентратор и кристаллогенератор выполнены в виде кольцевых сегментов с трубчатой поверхностью нагрева.

Рис.3. Схемы греющих камер вакуум-аппаратов:

а — с коническими трубными решетками (1—верхняя трубная решетка; 2— греющая труба; 3 — нижняя трубная решетка; 4—циркуляционная труба); б— конической двускатной формы (1 — трубная решетка; 2 - труба для ввода продукта; 3 — наружная часть греющей камеры; 4— внутренняя часть греющей камеры; 5— труба для отвода конденсата; 6 —карман для конденсата; 7— штуцер для подвода пара; 8—окно); в — без трубных решеток (1 — надставка; 2 — средняя часть греющей камеры; 3 — устройство для спуска утфеля; 4 —труба для отвода конденсата; 5— карман; б— штуцер для подвода пара)

Рис. 4. Кристаллизатор непрерывного действия:

1—концентратор; 2 —труба; 3 — штурвал для регулирования положения трубы; 4— кристаллогенератор; 5—сливная труба; 6— барботер; 7—выгрузочное устройство; 8— камера роста кристаллов

Концентратор герметически отделен от других узлов аппарата, что позволяет создавать в нем избыточное давление, не зависящее от давления в других частях аппарата. Кристаллогенератор верхней открытой частью соединен с надутфельным пространством камеры роста кристаллов. Камера роста кристаллов выполнена в виде цилиндра, снабженного типовой поверхностью нагрева. При помощи цилиндрической и радиальных перегородок она разделена на четыре секции.

При установившемся режиме патока поступает в концентратор и в камеру роста кристаллов. В концентраторе при повышении давления патока сгущается при температуре, превышающей температуру кристаллообразования на 10... 15 °С, поступает в кристаллогенератор, где вскипает. При этом удаляется часть растворителя и понижается температура, что приводит к резкому росту коэффициента пересыщения. При циркуляции патоки происходит интенсивное образование кристаллов. Содержание кристаллов регулируется величиной перегрева патоки в концентраторе и количеством подаваемого в кристаллогенератор пара.

Утфель, полученный в кристаллогенераторе, непрерывно поступает в первую секцию камеры роста кристаллов, куда также непрерывно поступает патока. Он перетекает из первой секции в четвертую, уваривается и через разгрузочное устройство непрерывно удаляется из аппарата. Управление работой аппарата осуществляется автоматически.

Простейшие кристаллизаторы периодического действия — вертикальные цилиндрические аппараты со змеевиками и механическими мешалками. Кристаллизация в них происходит одновременно с охлаждением раствора.

В пищевой технологии применяют в основном два типа кристаллизаторов: корытного типа и вращающиеся барабанные.

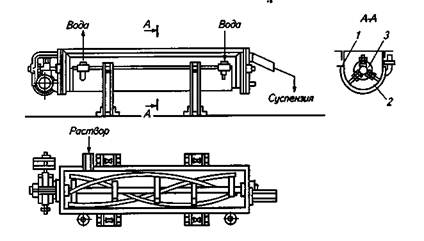

На рис. 5 показан кристаллизатор корытного типа с ленточной мешалкой. Вместо ленточной мешалки может быть использована шнековая мешалка, выполненная в виде бесконечного винта. Средний размер кристаллов в таких кристаллизаторах не превышает 0,5...0,6 мм.

Кристаллизаторы корытного типа довольно широко распространены в промышленности. Они просты в обслуживании и надежны в работе.

Барабанные кристаллизаторы бывают с водяным и воздушным охлаждением. При воздушном охлаждении кристаллы получаются более крупными из-за низкого коэффициента теплоотдачи от раствора к воздуху, но при этом производительность кристаллизатора значительно ниже, чем при водяном охлаждении.

Рис. 5. Кристаллизатор с ленточной мешалкой:

1—корытообразный корпус; 2 — водяная рубашка; 3 — мешалка

Барабанный кристаллизатор представляет собой вращающийся цилиндрический барабан, наклоненный по ходу раствора к горизонту (рис. 6). Раствор поступает с верхнего конца барабана, а кристаллы выгружаются с нижнего конца. При вращении барабана кристаллизатора раствор смачивает стенки, увеличивая тем самым площадь поверхности испарения воды.

Барабан заключен в кожух, в который подаются охлаждающая вода либо воздух.

Теплоноситель движется в кожухе противотоком к раствору. Расход охлаждающей воды составляет примерно 5 м3 на 1 м3 раствора. Для предотвращения образования кристаллов на стенках в

Рис. 6. Барабанный кристаллизатор:

1 — кожух; 2— барабан; 3 — приемник суспензии; 4 — ролик; 5—змеевик; 6 — воронка

Рис. 7. Кристаллизатор с псевдоожиженным слоем:

1 — корпус; 2— труба вскипания; 3— сборник; 4— теплообменник; 5—насос; 6— циркуляционная труба; 7— центральная труба

некоторых конструкциях предусмотрен обогрев нижней части барабана. Для этого в кожухе прокладывают обогревательные трубы.

Кристаллизаторы с псевдоожиженным слоем позволяют интенсифицировать процесс кристаллизации, которая может проводиться

как с удалением части растворителя путем его испарения, так и при охлаждении раствора.

Схема кристаллизатора приведена на рис.7. Исходный раствор смешивается в циркуляционной трубе с циркулирующим маточным раствором, смесь нагревается в теплообменнике и поступает через трубу вскипания в аппарат, где происходит интенсивное парообразование. Пересыщенный раствор опускается в нижнюю часть кристаллизатора. Здесь в результате циркуляции раствора создается псевдоожиженный слой. Образовавшиеся крупные кристаллы (до 2 мм) оседают на дно и выводятся из аппарата, а мелкие продолжают расти либо удаляются через сборник 3.

При интенсивном перемешивании суспензии в псевдоожиженном слое увеличивается скорость диффузии вещества в растворе и ускоряется процесс роста кристаллов. При этом уменьшается степень пересыщения раствора и скорость роста кристаллов превышает скорость образования центров кристаллизации. При кристаллизации в псевдоожиженном слое получают кристаллы более узкого фракционного состава, чем при других методах.

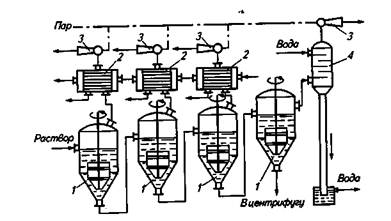

Многокорпусная вакуум-кристаллизационная установка (рис. 8) состоит из трех-четырех вакуум-аппаратов с мешалками. Раствор из каждого нижерасположенного корпуса разрежения засасывается в вышерасположенный корпус. Каждый корпус оснащен поверхностным конденсатором и пароструйным насосом. Вакуум в последнем корпусе создается при помощи барометрического конденсатора. Поверхностные конденсаторы охлаждаются исходным раствором. Суспензия выгружается из последнего корпуса. Такие установки просты, экономичны и используются в крупнотоннажных производствах.

Рис. 8. Многокорпусная вакуум-кристаллизационная установка:

1-кристаллизаторы; 2— поверхностные конденсаторы; 3— пароструйный насос; 4— рометрический конденсатор

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1814; Нарушение авторских прав?; Мы поможем в написании вашей работы!