КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Гидравлические и пневматические исполнительные элементы автоматики

|

|

|

|

Вопрос №7

Гидравлические насосы и двигатели. В системах гидроавтоматики для создания давления и расхода рабочей жидкости для гидроприводов, а также для преобразования напора рабочей жидкости в механическую энергию применяются поршневые роторные насосы и двигатели с аксиальным расположением цилиндров. Роторные насосы и двигатели являются механизмами обратимого действия, т. е. насос может работать как двигатель, если к нему подводить рабочую жидкость под давлением, а с вала снимать полезную мощность.

Требование уменьшения массы и объема агрегатов гидросистемы обусловило применение высоких давлений и больших скоростей вращения насосов гидросистемы. Насосы создают давление рабочей жидкости 20...30 МПа при скорости вращения ротора до 5000 об/мин, обеспечивая скорость подачи жидкости от 4 до 90 л/мин. Кроме обеспечения необходимого давления и расхода (подачи) при минимальных массе и объеме насосы должны обеспечить на выходе минимальную пульсацию давления и расхода, чтобы не вызвать вибрационные напряжения в трубопроводах и агрегатах, а также надежно работать в широком диапазоне температур от -65 до 180 ºС.

Для обеспечения бескавитационной работы насосов давление жидкости на входе должно быть не менее 0,2 МПа. Обычно давление на входе обеспечивается за счет поддавливания, в результате которого в гидробаке поддерживается давление в диапазоне 0,3... 0,5 МПа.

Поршневые (плунжерные) насосы с аксиальным расположением цилиндров могут быть разделены на две основные группы:

поршневые насосы с наклонной (качающейся) шайбой, ось цилиндрового блока которых совпадает с осью входного вала, а ход поршня зависит от угла наклона опорной шайбы относительно входного вала;

поршневые насосы с наклонным цилиндровым блоком, ось входного вала которых совпадает с осью опорной шайбы, а ход поршня зависит от угла наклона цилиндрового блока относительно оси входного вала.

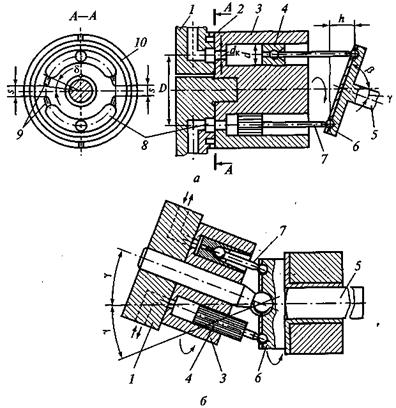

В обеих группах цилиндры блока вращаются относительно корпуса насоса, что позволяет просто осуществить торцевое распределение жидкости при входе ее в цилиндр и выталкивании жидкости из цилиндра поршнями. Число цилиндров в цилиндровом блоке колеблется от 7 от 9. Цилиндровый блок открытой стороной цилиндров скользит по неподвижному торцевому распределительному диску, на поверхности которого имеются два серповидных окна для входа и выхода жидкости. Серповидные окна расположены так, что распределительные перемычки между ними соответствуют крайним (мертвым) положениям поршней в цилиндрах. Ширина перемычки несколько больше диаметра отверстия в цилиндре. Схемы, поясняющие работу аксильно-поршневого насоса, показаны на рис.51.

Рис.51. Схемы аксиальных насосов:

а — с изменением угла наклона шайбы; б — с изменением положения цилиндрового блока;

1 — неподвижный упорно-распределительный диск; 2 — канавка дренажа; 3 — цилиндровый блок;

4 — поршень; 5 — опорная шайба; 6 — ведущий диск; 7 — поршневой шатун; 8 — окно;

9 — распределительные перемычки для смягчения нарастания давления; 10 — канавка

Подача насоса регулируется изменением угла наклона оси шайбы относительно цилиндрового блока. Угол наклона регулируется поворотом шайбы относительно цилиндрового блока либо, наоборот, наклоном цилиндрового блока относительно неподвижной опорной шайбы и изменяется от 5 до 20°.

Поршневые насосы — качающие устройства объемного типа. Их теоретическая подача (рабочий объем) за один оборот равна объему, описываемому поршнями:

где d — диаметр цилиндра; h — ход поршня; z — число поршней в цилиндровом блоке.

Теоретический объемный расход

Q = gn,

где n — частота вращения ротора насоса.

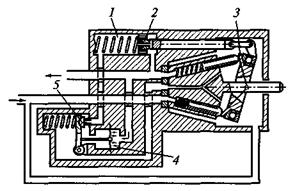

На рис.52 показан принцип работы аксиального насоса с автоматическим регулированием подачи за счет изменения угла наклона шайбы. Чувствительным элементом здесь служит мембрана 4, действующая при повышении давления выше заданного значения на клапан 5, управляющий давлением в правой полости силового цилиндра, поршень которого изменяет угол наклона опорной шайбы 3. При открытии клапана 5 давление в правой полости силового цилиндра 1, питающейся из полости нагнетания насоса через дроссельное отверстие 2 в поршне, снижается и поршень перемещается под действием давления в левой полости вправо, при этом подача насоса уменьшается. При закрытии клапана 5 давления в правой и левой полостях силового цилиндра 1 выравниваются и его поршень, перемещаясь влево под действием пружины и давления жидкости на неуравновешенную площадь поршня силового цилиндра 1, поворачивает опорную шайбу 3 в положение с максимальным углом наклона, а следовательно, устанавливает насос на максимальную подачу.

Рис.52. Схема аксиального насоса с автоматическим регулированием подачи изменением наклона шайбы:

1 — силовой цилиндр; 2 — дроссельное отверстие; 3 — опорная шайба; 4 —мембрана; 5 — клапан

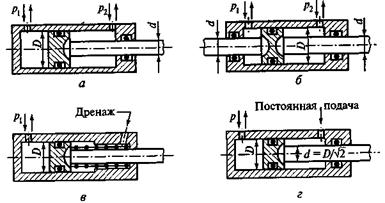

Силовые цилиндры. Силовой цилиндр является двигателем, преобразующим энергию жидкости или газа в механическую энергию перемещения поршня. Поршень в силовом цилиндре совершает возвратно-поступательное движение.

По конструкции силовые цилиндры можно объединить в следующие группы.

Силовой цилиндр с односторонним выходом штока поршня (рис.52, а). Движущее усилие на поршневом штоке при движении на выпуск штока

P = pf,

где р — рабочее давление (перепад давлений р1 и р2 в полостях цилиндра, разделенного поршнем, р = р1 – p2) f — рабочая площадь (площадь живого сечения) поршня

где D — диаметр поршня; d — диаметр штока.

Если давление р2 на сливе значительно ниже давления pl нагнетания и им можно пренебречь, то

где рн — давление нагнетания, рн = р1.

Движущее усилие на поршневом штоке при движении на уборку штока

Если давлением слива (в этом случае р1) можно пренебречь, то

Силовой цилиндр с двусторонним выходом штоков поршня (рис.53, б). Движущее усилие такого цилиндра

Усилие на штоках поршней при прямом и обратном ходе зависит только от перепада давлений на поршне.

Силовой цилиндр одностороннего действия с одинаковым давлением в полостях цилиндра (рис.53, в). Движущее усилие на поршневом штоке такого цилиндра при прямом ходе

Рис.53. Схемы силовых цилиндров:

а — с односторонним выходом штока поршня; б — с двусторонним выходом штоков поршня;

в — одностороннего действия; г — дифференциальный

Возвратное движение поршня в данном случае осуществляется за счет пружины.

Дифференциальный силовой цилиндр (рис.53, г). При одинаковом давлении в обоих полостях цилиндра р1= р2 = p. Тогда

Для того чтобы Рвыпуска = Руборки, реобходимо выполнение следующего равенства:

откуда  . При этом:

. При этом:

максимальные усилия на выпуск и на уборку равны;

при одинаковом давлении в полостях цилиндра поршень занимает любое промежуточное положение;

рабочая площадь цилиндра  .

.

На практике из-за механических потерь усилие на штоке поршня Рэф меньше величины Р, рассчитанной по формуле Р = pf:

где  — механический КПД силового цилиндра,

— механический КПД силового цилиндра,  = 0,99... 0,85 (среднее значение

= 0,99... 0,85 (среднее значение  = 0,95).

= 0,95).

Скорость перемещения поршня гидравлического цилиндра зависит от расхода жидкости и площади живого сечения:

где Q — расход жидкости, поступающей в рабочий цилиндр; ηоб — объемный КПД силового цилиндра, учитывающий перетечку жидкости (при уплотнении металлическими кольцами ηоб = 0,98); f — площадь живого сечения поршня.

Выход штока гидравлического цилиндра практически не зависит от нагрузки на штоке. Шток выходит плавно без толчков по мере расхода поступающей в цилиндр жидкости. Скорость выхода штока можно регулировать постановкой жиклера на входе в рабочую полость цилиндра.

Условия работы пневматического цилиндра совершенно иные вследствие двух факторов: сжимаемости газа и различного усилия трения в уплотнении поршня (коэффициент трения покоя больше коэффициента трения движения). В пневматическом цилиндре шток выходит резко или с толчками даже при медленном нарастании давления в цилиндре.

Гидравлические серводвигатели. Гидравлические серводвигатели предназначены для преобразования энергии жидкости, находящейся под давлением, в механическую энергию поступательного или вращательного движения подвижного элемента. Это осуществляется путем подачи в одну из полостей рабочего цилиндра жидкости под давлением и обеспечения свободного слива ее из другой полости в бак. Преимуществом гидроустройств перед электромеханическими устройствами является возможность воспроизведения поступательного движения без промежуточных механизмов, чем объясняется их широкое применение (наряду с пневматическими устройствами) для осуществления возвратно-поступательных движений.

Ранее на рис. 53, были приведены схемы гидродвигателей с поступательно движущимся поршнем. Существуют гидроустройства вращательного движения, отличающиеся от электродвигателей меньшими габаритными размерами, нечувствительностью к длительным перегрузкам, простотой регулирования скорости вращения и крутящего момента. На рис. 54 приведена схема двигателя с поворотной лопастью. Масло под давлением Р0 поступает к цилиндрическому золотнику 1 и через трубопровод 2 (при смещении плунжера золотника вниз) — в полость 3 лопастного двигателя. Лопасть 5 под действием разницы давлений в полостях 3 и 6 начинает вращаться вместе с выходным валом 4. Масло из полости 6 через трубопровод 7 будет вытекать в бак.

Рис. 54. Схема серводвигателя с поворотной лопастью:

1 — золотник; 2 — трубопроводы; 3 и 6 — полость; 4— выходной вал; 5—лопасть; 7— трубопровод

На рис. 55 приведена схема ротационного гидродвигателя. В корпусе 1 установлен ротор 2, ось вращения которого смещена относительно центра корпуса. В пазы ротора помещены пластины 3. Масло под давлением поступает по трубопроводу 4, сливается в бак по трубопроводу 5. За счет разности давлений справа и слева от пластины ротор с валом вращаются против часовой стрелки. При вращении ротора пластины прижимаются центробежными силами к внутренней поверхности корпуса, что обеспечивает уплотнение. Для улучшения уплотнения под пластины в роторе устанавливают пружины или подводят рабочую среду под давлением.

Рис. 55. Ротационный серводвигатель:

1 — корпус; 2 — ротор; 3 — пластины; 4 и 5 — трубопровод

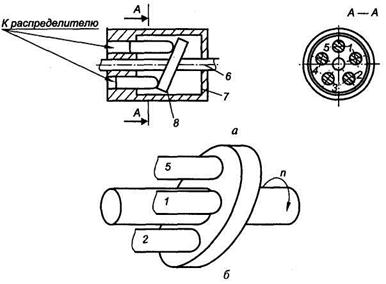

Рис. 56 иллюстрирует работу аксиально-поршневого гидродвигателя. В статоре 1 расположены поршни 1, 2, 3, 4, 5, перемещающиеся в осевом направлении. Под действием давления масла поршни упираются в кольцо 8, закрепленное на валу двигателя 6 под углом.

Подачей и сливом масла управляет распределитель, состоящий из двух дисков, один из которых закреплен на статоре, другой — на валу. При открытом сливе масла из-под поршней 3, 4, 5 и подаче масла под давлением под поршни 1, 2 последние скользят по наклонной плоскости кольца, вызывая поворот кольца и вала двигателя по часовой стрелке. Распределитель управляет временной последовательностью подачи и слива масла из рабочих полостей, регулируя скорость вращения вала в прямом или обратном направлении.

Рис. 56. Аксиально-поршневой двигатель: 1— 5 — поршни; 6 — двигатель; 7 — статор; 8 — кольцо

В гидродвигателях в качестве рабочей среды используют жидкости, обладающие хорошей смазывающей способностью: минеральное масло, спиртоглицериновую смесь, синтетические жидкости. Давление масла в гидроприводах станков составляет 30...50 бар, скорость течения масла в трубопроводах достигает 5 м/с. Для регулирования скорости перемещения поршня используют дроссель (регулируемое гидравлическое сопротивление), установленный в трубопроводе и меняющий количество жидкости, проходящей в гидродвигатель или из него в единицу времени.

Пневматические исполнительные механизмы и приводы. Пневматический мембранный исполнительный механизм (ПМИМ) — исполнительный механизм, в котором перемещение выходного органа (штока) достигается изменением давления воздуха на мембране.

Благодаря простоте устройства, быстродействию и надежности эти исполнительные механизмы получили широкое распространение в промышленности главным образом для перемещения регулирующих органов в системах автоматического регулирования и дистанционного управления запорными устройствами, а также для приведения в действие реле различных защитных устройств (реле срабатывает, когда давление, действующее на мембрану ПМИМ, достигает заданного значения). Основные параметры, характеризующие ПМИМ: диапазон изменения командного давления воздуха, действующего на мембрану, эффективная площадь мембраны и ход штока.

Упругим элементом ПМИМ обычно служит эластичная резинотканевая мембрана. При определении развиваемого мембраной усилия необходимо учитывать ее жесткость, увеличение которой уменьшает чувствительность ПМИМ.

Качество работы ПМИМ зависит от их статических и динамических характеристик.

Статическая характеристика определяет зависимость хода штока ПМИМ от изменения давления, действующего на мембрану; динамическая характеристика — время и характер срабатывания при изменении входного командного давления.

Динамические параметры ПМИМ зависят главным образом от времени наполнения и опорожнения мембранной камеры и задаются обычно совместно с характеристиками подводящих трубопроводов.

Пневматический поршневой исполнительный механизм (ППИМ) — исполнительный механизм, в котором перемещение выходного органа (штока) достигается подачей сжатого воздуха в цилиндр, снабженный поршнем.

ППИМ широко применяются в качестве приводов в системах пневмоавтоматики, станкостроении для приведения в действие зажимных устройств и механизмов подачи для торможения и др. По конструкции ППИМ аналогичны силовым гидроцилиндрам.

Пневмопривод поршневой автоматизированный (ППА) — автоматический управляемый пневматический поршневой механизм. ППА широко распространены в металлургической промышленности, машиностроении и других отраслях производства. Необходимое условие автоматизации пневмоприводов — оснащение их распределителями сжатого воздуха с дистанционным управлением.

В металлургических машинах обычно применяют распределители с электропневматическим управлением.

В релейных схемах автоматики катушки распределителей переключаются контактами, в бесконтактных схемах, как правило, силовыми полупроводниковыми триодами.

При автоматизации станков и станочных линий применяют распределители с пневматическим управлением, команды на переключение которых подаются, например от пневматических путевых выключателей. ППА подразделяются на короткоходовые и длинноходовые.

В короткоходовых ППА воздух подается в расширяющуюся полость в течение всего времени их хода из одного крайнего положения в другое. Скорость в процессе движения обычно не регулируют.

Плавность хода при необходимости достигается применением пневматического дросселя. Схемы автоматики короткоходовых пневмоприводов сравнительно просты и составляются с учетом графика работы механизмов в технологическом потоке. Командные импульсы в схемы подаются от датчиков автоматики, путевых выключателей и т. п.

Длинноходовые ППА (с длинной хода до 10... 12 м) широко применяются в трубопрокатном производстве и развивают скорость движения до 6 м/с при массе перемещающихся частей до 1000 кг и более.

Для предотвращения удара в процессе движения необходимо с высокой точностью подавать команды на начало и конец торможения противодавлением. Такие пневмоприводы автоматизируются с помощью специальных электронных решающих устройств, которые вычисляют для каждого хода путь торможения в зависимости от скорости движения поршня и давления воздуха в магистрали.

Пневматические серводвигатели. Пневматические серводвигатели предназначены для преобразования энергии сжатого газа (воздуха) в механическую энергию поступательного или вращательного движения. Конструктивно пневмодвигатели подобны гидродвигателям, рассмотренным выше. Пневмоустройства менее инерционны вследствие малых вязкости и удельного веса газа по сравнению с маслом, но в силу сравнительно невысокого давления газа эти устройства не развивают больших усилий.

Пневмодвигатели не способны точно воспроизвести заданный закон движения при больших рабочих усилиях из-за сжимаемости газа (сильной зависимости объема газа от давления). Например, увеличение нагрузки на поршень со стороны рабочего органа вызовет дополнительное сжатие газа для увеличения давления под поршнем, что внесет погрешность в кинематику движения поршня.

Типичным исполнительным устройством этого типа является пневмоцилиндр общепромышленного назначения. Скорость перемещения поршня составляет 1... 10 м/с, диаметр цилиндра колеблется от 0,01 до 0,3 м, ход поршня составляет от нескольких миллиметров до 2...3 м, срок службы — до 10 млн ходов. Давление питания в исполнительных устройствах обычно равно давлению воздуха в заводской сети 4...10 бар (атмосферное давление Ратм ≈ 1 бар = 100 кПа = 100 000 Па = 105 Н/м2 = 104 кгс/м2 = 1 кгс/см2) однако в некоторых случаях, например, в авиатехнике, оно доходит до 60... 100 бар. Скорость течения газа в трубопроводах достигает 40 м/с.

Наряду с поршневыми широко применяются пневмодвигатели с упругими элементами в виде металлических или неметаллических мембран и сильфонов.

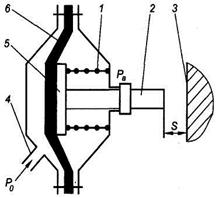

На рис. 57 изображен односторонний пневмодвигатель с тарельчатой резинотканевой мембраной. При подаче сжатого воздуха из магистрали по трубопроводу 4 мембрана. 6 прогибается вправо; шток 2, жестко связанный с металлическим центром мембраны 5, перемещается на заданный рабочий ход S (до упора 3). Обратный ход мембраны совершается под действием пружины 1.

Рис. 57. Мембранный пневмодвигатель: 1 — пружина; 2 — шток; 3 — упор; 4 — трубопровод; 5 и 6 — мембрана

Наряду с односторонними существуют двусторонние мембранные двигатели, в которых обратный ход совершается также под действием сжатого воздуха. Мембранные двигатели по сравнению с поршневыми имеют ограниченный рабочий ход, в случае применения неметаллических мембран требуется редуктор для уменьшения давления сжатого воздуха. Однако эти устройства просты в изготовлении, герметичны, долговечны.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 3261; Нарушение авторских прав?; Мы поможем в написании вашей работы!