КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обладнання та технологічні процеси технічного обслуговування АТЗ

|

|

|

|

ТЕМА № ТЕА-3 Технологія відновлення робото здатності агрегатів та систем автомобіля.

3.1. Обладнання та технологічні процеси технічного обслуговування АТЗ.

3.2. Обладнання та технологічні процеси поточного ремонту АТЗ.

3.3. Технологія технічного обслуговування та поточного ремонту двигуна автомобіля, його систем та механізмів.

3.4. Обладнання та технологічні процеси обслуговування агрегатів та механізмів трансмісії, рульового керування, передньої і задньої підвісок та гальмової системи автомобіля.

3.5. Класифікація, маркіровка і конструкція автомобільних шин. Робота автомобільних шин та фактори, які впливають на їх зношення. Обладнання та технологічні процеси технічного обслуговування та ремонту автомобільних шин.

3.6. Технологічні процеси технічного обслуговування газобалонного обладнання автомобілів. Покоління ГБО. Поточний ремонт газобалонного обладнання автомобілів. Особливості переобладнання автобусів загального користування, спеціального автотранспорту та вантажних автопоїздів для роботи на газових паливах. Вимоги техніки безпеки при експлуатації автомобілів, що обладнанні газобалонним устаткуванням.

Зміст теми

Кожен раз після повернення автотранспортних засобів з лінії виконують відповідний обсяг робіт з технічного обслуговування АТЗ. Найперше - щоденне обслуговування (ЩО).

ЩО передбачає перевірку технічного стану АТЗ, а також виконання робіт, щодо підтримання належного зовнішнього вигляду, заправляння його експлуатаційними рідинами, усунення виявлених несправностей (за потребою) та санітарну обробку кузова. Підтримання належного зовнішнього вигляду здійснюється під час виконання прибирально-мийних робіт.

Прибиральні роботи передбачають: прибирання кабіни, вантажної платформи, кузова автомобіля, салону автобуса з миттям і протиранням його внутрішніх частин (стекол, стінок, стелі, поручнів, сидінь). Прибиральні роботи складаються із трьох-чотирьох однорідних операцій, які виконуються у різних місцях, із середини та зовні автомобіля. Технологічні операції недостатньо чітко пов'язані одна з одною, а частини автомобіля, що обслуговуються відрізняються розмірами та конфігурацією. Операції у невеликих АТП виконуються, як правило, вручну або за допомогою простих пристосувань та засобів (відра, щітки, ганчір'я, порохотяги тощо). На великих підприємствах їх розподіляють між виконавцями і механізують.

Для прибирання салону легкових автомобілів застосовують промислові порохотяги типу "Торнадо" та інші потужністю 0,5-1,5 кВт, а для прибирання салонів автобусів, платформ вантажних автомобілів і спеціальних фургонів - потужністю 5-7 кВт. Порохотяги для прибирання салонів легкових автомобілів та автобусів (рис. 3.1), працюють у режимі як сухого так і вологого прибирання. Оснащують їх додатковими пристроями ЕСО (фільтросистеми, які покращують утилізацію відходів) та однією або двома турбінами з великим моторесурсом. Порохотяги можуть бути стаціонарними або пересувними. Як додаткове приладдя використовуються волосяні або капронові щітки, насадки тощо. Для хімічного очищення оббивного матеріалу салонів розроблені спеціальні мийні порохотяги, які працюють за системою "зрошення-всмоктування". Розчин для чищення під тиском впорскується в матеріал оббивок через сопла розпилювача і в ході цього ж робочого процесу всмоктується разом з брудом назад.

Технологічний процес миття автомобіля обмежується однією-двома операціями, які виконуються в заданій послідовності із застосуванням однотипних прийомів. Широко застосовують ручне, механізоване та комбіноване миття автомобілів. За ручного миття та обтирання виконавець переміщується довкола автомобіля, за механізованого - знаходиться на одному місці. Технологічний процес зовнішнього миття автомобіля включає наступні основні операції: попереднє миття (замочування) поверхні кузова; обробка зовнішніх поверхонь кузова щітками (ротаційними) із застосуванням мийних розчинів, а потім чистої води, з метою змивання його; сушіння вимитих поверхонь кузова з використанням потоків холодного або гарячого повітря. Окрім цього, можуть бути додаткові операції: полірування кузова з метою захисту його лакофарбового покриття; миття днища автомобіля; миття двигуна і моторного відсіку перед ремонтом АТЗ.

Рис. 3.1. Порохотяг для сухого та вологого прибирання

Для ручного миття застосовують водо струменеві мийні установки високого тиску (рис. 3.2). Ручне миття автомобіля та його агрегатів виконується, як правило, власниками АТЗ з використанням додаткового приладдя (щіток для ручного миття, сопел, інжекторів тощо). Силовою частиною таких мийних установок є плунжерні або аксіально-поршневі насоси високого тиску, які безпосередньо з'єднані з валом електродвигуна. Вони забезпечені окремим додатковим повітряним або водяним охолодженням з можливістю підігріву води, плавного регулювання її кількості і температури та тиску, що зменшує розбризкування та витрату тепла. Для кращого доступу до. нижніх частин автомобіля під час його миття рекомендується застосовувати спеціальний підйомник-платформу.

Механізоване миття автомобілів виконують з використанням установок, які класифікують за наступними ознаками:

• конструкцією робочого органу (струменеві, щіткові, комбіновані);

• за відносним переміщенням автомобіля і робочих органів установки (проїзні - з переміщенням автомобіля через установку;

- рухомі - з переміщенням робочих органів вздовж нерухомого

автомобіля);

- за умовами застосування (стаціонарні та пересувні).

Будь-яка механізована установка складається з двох основних систем: гідравлічної, яка включає душові пристрої; механічної, яка має приводи переміщення, гойдання (обертання) рам, труб із соплами, ротаційних щіток.

Робочим органом струменевої мийної установки є насадки у вигляді форсунок, які вмонтовані в систему нерухомих або рухомих трубопроводів. Робочим органом щіткових мийних установок є циліндричні ротаційні щітки, капронові нитки яких кріпляться у вигляді пучків на кільцеву пневмокамеру. Деформація останньої забезпечує плавний і м'який контакт ниток щітки з кузовом автомобіля. Комбіновані мийні установки мають як насадки у вигляді форсунок, так і ротаційні щітки.

У проїзних мийних установках автомобіль, який миється, пересувається через неї за допомогою конвеєра або своїм ходом. У рухомих мийних установках автомобіль залишається нерухомим, а довкола нього переміщуються рухомі робочі органи установки. У більшості випадків ці органи монтуються на П-подібній рамі. Найвищу якість миття легкових, вантажних автомобілів, а також автобусів досягають при використанні автоматичних комбінованих мийних установок. Ці установки портального типу (рис. 3.3) з продуктивністю 8-20 авт./год. Залежно від комплектації дають змогу виконувати наступні операції:

Рис. 3.2. Ручна мийна установка високого тиску: а) пересувна з підігрівом води; б) стаціонарна з замкненою системою водопостачання

- попередня обробка піною, миття щітками із шампунем, миття водою під високим тиском, щіткове або за допомогою подачі води під високим тиском миття коліс, миття днища під високим тиском, подача холодного або гарячого воску на кінцевій обробці автомобіля, сушіння автомобіля за допомогою холодного або теплого потоку повітря. Такі установки можуть за потребою працювати і в ручному режимі.

|

|

Рис. 3.3. Щіткові мийні установки портального типу

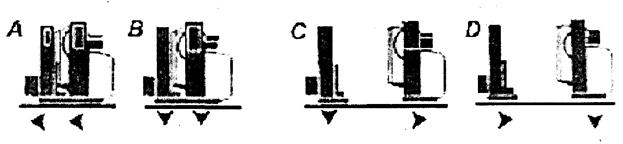

Мийну і сушильну установки часто розташовують сумісно, залежно від наявної площі та способу сушіння автомобіля. Якщо вона недостатня, то скорочують довжину переміщення установок зміною їх взаємного розташування: послідовно чи під кутом одна до одної. Поширеним варіантом є послідовне розташування, в якому мийна і сушильна установки працюють одночасно, тобто утворюють цілу агрегатну установку (установки моделей "Дельта", "Керхер", "Вайднер", "Віннер" та ін). Вони виконують операції миття і сушіння за робочий цикл, який складається з ходу вперед і назад, протягом 10-12 хв. При русі вперед (рис. 3.4, поз. А і В) мийна і сушильна установки переміщаються одна за одною. Сушильна установка при цьому не працює. Після закінчення ходу вперед мийна установка повертається в початкове положення, виконуючи кінцеве миття, полоскання (поз. С). Сушильна установка зупиняється в крайньому положенні протягом ЗО с, що забезпечує стікання води з поверхні автомобіля. Після цього включаються вентилятори і під час повернення у початкове положення (поз. Д) сушильна установка висушує автомобіль.

Особливостями сучасних механізованих мийних установок для миття автомобілів та автобусів (в тому числі спарених) є:

а) складна кінематика руху щіток з автоматичним регулюванням зусилля притискання їх до поверхні для забезпечення якісного миття автомобілів різних типів, що мають складну конфігурацію;

Рис. 3.4. Схема дії автоматичної мийної установки:

•^ ►- напрямок руху; ^ - зупинка

б) можливість зміни режиму роботи залежно від ступеня забруднення автомобіля;

в) застосування коливних бокових щіток із змінним кутом нахилу відносно вертикалі для забезпечення якісного прилягання щіток до різних частин автомобіля;

г) можливість відключення горішньої горизонтальної щітки при митті автобусів з багажником на даху, спеціалізованих автомобілів;

д) забезпечення швидкої заміни щіток;

є) застосування порталів з верхнім приводом для виведення привідних механізмів із зони забруднення.

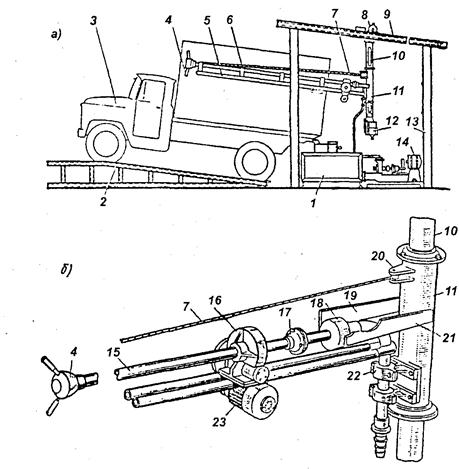

Крім цього, є спеціальні мийні установки, які використовуються для внутрішнього миття та санітарної обробки кузовів автомобілів-фургонів, для внутрішнього миття цистерн, для миття автомобілів у польових умовах. Наприклад, установка для внутрішнього миття кузовів фургонів (рис. 3.5) складається з похилої платформи для автомобіля 2, порталу 13 з напрямною 9, по якій переміщується привідний візок 8 з підвіскою 10. Підвіска призначена для кріплення на ній каретки 11 з поворотною стрілою 5. На стрілі встановлено штангу 15, на кінці якої закріплено мийні сопла 4. Обертовий рух мийних сопел здійснюється за допомогою електромеханічного приводу (електродвигун 23, черв'ячний редуктор 16, муфта 17). Комбінацією рухів обертання штанги, зворотно-поступального руху візка, опускання та піднімання каретки здійснюється таке переміщення мийних сопел, яке забезпечує якісне миття внутрішніх поверхонь кузова.

Контрольно-діагностувальні роботи виконуються під час проведення ЩО, ТО-1, ТО-2, СО та ПР. Ці роботи є основним джерелом інформації про технічний стан АТЗ і включають в себе технічний контроль (його візуальний огляд) та технічне діагностування. Технічний контроль виконують з метою перевірки відповідності автомобіля, його вузлів та агрегатів, встановленим вимогам. При цьому реалізують дві основні функції: 1) виявлення та вибракування об'єктів, що не відповідають вимогам технічних умов; 2) отримання додаткової інформації про процеси, які проходять в об'єкті і даних про нього для здійснення відповідних ремонтно-обслуговувальних дій, скерованих на підтримання заданого рівня якості (працездатності). Результатом його повинен бути висновок про потребу виконання відповідних ТО та ремонту.

Від традиційних контрольних оглядів, що виконуються в основному суб'єктивними методами, діагностування відрізняється, по-перше, об'єктивністю і достатньо високою вірогідністю адекватної оцінки технічного стану АТЗ (за рахунок використання інструментальних методів перевірки), по-друге, можливістю визначення поточних параметрів робочих процесів в агрегатах і системах автомобіля і, по-третє, можливістю отримання відповідної інформації для покращення функціонування виробництва ТО і ремонту.

Рис. 3.5 Установка для внутрішнього миття автофургонів:

а) - загальний вигляд; б) - будова мийного механізму

В основний перелік контрольних робіт входять: загальні оглядові роботи; перевірка працездатності контрольно-вимірювальних приладів, склоочисників, пристроїв для миття, обігріву та очищення вітрового скла, механізмів і замків дверей, запорів бортів платформи, капота двигуна та інші. До діагностувальних робіт належать: перевірка технічного стану і роботи гальм, кермового керування, коліс, шин, амортизаторів, двигуна та його систем, зчеплення, коробки передач, карданної передачі; перевірка технічного стану знятого з АТЗ двигуна на спеціальних стендах з відповідними регулюваннями.

Операції діагностування одних і тих же агрегатів та вузлів автомобіля, які виконуються у різних зонах, є неоднаковими і застосовується, при цьому, різне діагностичне устаткування, прилади, інструменти. Зміст операцій допускає можливість їх виконання виробничниками різної кваліфікації за заданою програмою, а також розподіл їх (особливо складних і відповідальних) по декількох спеціалізованих постах.

Кріпильні роботи входять в обсяг ТО-1 та ТО-2 і становлять приблизно, 30-45 % від їх повних обсягів. їх виконують по агрегатах АТЗ - кабіні, платформі, колесах, трансмісії, двигуну, в тому числі, перевірка кріплення і стану систем мащення та охолодження, агрегатів трансмісії, кермового керування, гальм, підвіски, амортизаторів. Трудомісткість та складність їх виконання є неоднаковою і залежить від доступу до об'єкту, що обслуговується, та від місця розташування точок кріплення. Основні прийоми виконання кріпильних робіт є ідентичними. Зусилля, які прикладаються до гайок залежать від їх розміру і щільності посадки. На великих підприємствах можливий розподіл цих робіт між декількома виконавцями.

Основним комплектом інструментів, який застосовується під час виконання кріпильних робіт є спеціальні інструментальні візки (рис. 3.6) з наборами різних гайкових ключів - від накидних до спеціальних (динамометричних, граничних). У комплект також входять головки торцеві, головки для гайко кругів, викрутки для гвинтів під різні шліци, плоскогубці комбіновані та спеціальні, металорізальні інструменти тощо. Слід відмітити, що роботи, які виконуються вручну, є важкими і монотонними, а у деяких випадках травмонебезпечними. Крім цього, деякі види робіт, такі як затягування (відкручування) гайок коліс, стремен ресор, вимагають прикладання значних зусиль та застосування спеціальних гайкокрутів. Для гайок коліс вантажівок та автобусів застосовують, як правило, долівкові реверсивні гайко крути з електромеханічним приводом, інерційно-ударної дії. Принцип роботи таких гайкокрутів полягає у використанні накопиченої енергії маховика, що передається на ведений вал у момент їх вмикання (максимальний крутний момент на ключі сягає до 1500 Нм).

Рис. 3.6. Візок автослюсаря з сучасним комплектом інструменту

Для зняття, встановлення та перевірки кріплення ресор вантажівок використовують пересувні гайкокрути (рис. 3.7) Гайковерт гаражний електрогідравлічний І-335м призначений для відгортання і з акручування гайок стремян, коліс і інших різьбових з'єднань автомобіля, причепів і тому подібне регульованим моментом. Може працювати як з ручним управлінням так і в автоматичному режимі. Оснащений набором торцевих головок наступних розмірів: 27; 32; 36; 38; і перехідниками різної довжини. При розрізанні гайок різьблення на кріпильному елементі не ушкоджується. Гайкоріз має регулювання що дозволяє розрізати гайки від М12 до М24, легко вмонтовується на ключ гайковерта в чотирьох положеннях, що дозволяє проводити розрізання гайок в будь-яких труднодоступних місцях. Розрізання гайок проводиться методом пластичної деформації, що дозволяє використовувати приставку в приміщеннях з підвищеною пожежною небезпекою.

Рис. 3.7.Гайковерт гаражний електрогідравлічний І-335м

Серед ручних інструментів для кріпильних робіт застосовують пневматичні, електричні або гідравлічні гайко крути ударного і стандартного типу (рис. 3.8). Сучасні пневмоінструменти оснащені легкими алюмінієвими корпусами, потужними пневмомоторами, ступінчастими регуляторами потужності, реверсивними механізмами. Діапазон крутних моментів є досить широким і лежить в межах від 100 до 4000 Нм, з тиском повітря 0,6 МПа і частотою обертання від 4000 до 8000 хв"1.

Технологія виконання кріпильних робіт у значній мірі залежить від асортименту основних кріпильних деталей, які використовуються у конструкціях різних марок автомобілів. Під час ТО звертають увагу, в першу чергу, на кріплення деталей, які забезпечують безпеку руху автомобіля (наприклад, деталі кермового керування, гальм). Наступними за важливістю є деталі, які забезпечують міцність з'єднань та сприймають силове навантаження (наприклад, стремена, пальці ресор, фланці півосей). Потім перевіряють кріплення піддонів агрегатів, трубопроводів і таке інше.

Рис. 3.8. Гайкокрути: пневматичний, ударний; електричний гаражний

Кріпильні роботи виконуються у два-три прийоми; спочатку проводять попереднє затягування, а потім остаточне. Болти та гайки, які розташовані по колу, затягують в діаметрально протилежному напрямку. При затягуванні з'єднань, виконаних з різних матеріалів слід враховувати коефіцієнти їх лінійного розширення. Наприклад, головка блока ДВЗ з алюмінієвого сплаву, а блок - з чавуну, тому затягування гайок шпильок здійснюється на холодному двигуні, оскільки після їх нагрівання зусилля затягування збільшується приблизно удвічі. Слід зазначити, що самоконтруючих з'єднань збільшує надійність їх роботи у 8-10 разів порівняно із звичайними.

Регулювальні роботи входять в перелік операцій ТО-1, ТО-2 та ПР. Ними передбачено виконання регулювальних операцій по вузлах та агрегатах переднього і заднього мостів, підшипниках маточин коліс, педалях гальм та зчеплення, гальмових механізмах коліс, клапанів двигуна, привідних пасів та інших.

Операції регулювальних робіт є різнотипними, відрізняються варіацією змісту, складністю виконання, місцями розміщення об'єктів обслуговування на автомобілі. Операції часто виконують за індивідуальними технологіями із застосуванням різних інструментів, контрольних приладів та пристроїв. Вони, як правило, виконуються після кріпильних та контрольно-діагностувальних робіт. Разом з ними виконується ряд проміжних вимірювань контрольованих параметрів. На великих підприємствах регулювальні роботи допускають можливість спеціалізації виконавців за окремими вузлами та агрегатами автомобілів. Для спеціальних регулювальних механізмів, що є в конструкції автомобіля (наприклад, ексцентрики в гальмівних барабанах, натяжні пристрої привідних пасів, поворотні пристрої переривачів-розподільників тощо), встановлені нормативні межі регулювань.

Мастильні та очисні роботи виконуються під час проведення ТО-1 та ТО-2 і становлять значний обсяг (від 10 до 26 %). Роботи передбачають перевірку рівня та доливання олив і робочих рідин в картери агрегатів та бачки. Окрім цього, проводять очищення (заміну) фільтрів двигуна, сапунів коробки передач, заднього моста, підсилювачів. У ці роботи входять також: періодична заміна олив із промиванням картерів і бачків, змащування вузлів тертя через прес-маслянки та інше.

Роботи містять низку нескладних однотипних операцій, які виконуються за індивідуальними програмами із застосуванням простих технічних засобів (нагнітачів, зливних бачків та інші). Передбачається виконання окремих комплексів операцій, які технологічно не пов'язані між собою.

Мастильні роботи під час ТО-1 виконуються переважно на потокових лініях, оснащених прямоточними конвеєрами. Велика номенклатура сучасного обладнання для виконання мастильних та очисних робіт, має прості та ідентичні конструктивні елементи - двигун, помпа, резервуар, прилади, шланги, роздавальні пристрої (пістолети) тощо. Функціонально воно поділяється на обладнання для: змащування консистентними мастилами; вакуумного відсмоктування олив через отвір щупа; зливу та заправляння агрегатів автомобіля оливами, заправляння гідроприводу гальм рідинами та іншого призначення. Сюди ж відносять ручні насоси та лічильники витрати олив. Обладнання може бути стаціонарним, пересувним та переносним, за типом приводу - ручним, пневматичним, електромеханічним, комбінованим.

Нагнітачі консистентних мастил - це обладнання, яке призначене для подачі мастила через прес-маслянки до вузлів тертя автомобілів. Нагнітач, залежно від типу, включає в себе: місткість (бункер) для мастила; помпу високого тиску, як правило, плунжерну; привід пневматичний або електромеханічний з редуктором; реле тиску; роздавальні пістолети з шлангами; манометр та інші елементи.

Рис. 3.9. Нагнітач консистентного мастила С- 68213

Рис. 3.9. Нагнітач консистентного мастила С- 68213

Установка С-68213 використовується для нагнітання мастила. Тип - пересувна, пневматична. Ємкість бака 13 л, тиск мастила 30 - 40 Мпа, продуктивність 0,85л/мин, довжина шланга 4 м., габарити 310х350х830 мм.

Для заповнення оливою агрегатів трансмісії використовуються роздавальні бачки з ручним приводом. Заправляння оливою двигуна виконують за допомогою колонок, а також пересувними установками з пневмоприводом (рис. 3.10).

Для збирання відпрацьованої оливи часто використовують установки із спеціальним баком на колесах з приймальною лійкою (рис. 3.11). До сучасного устаткування такого типу відносять установки для вакуумного відсмоктування відпрацьованих олив (створюване розрідження 0,05 МПа) (рис. 3.12). Вони оснащуються спеціальними зондами для відсмоктування відпрацьованої оливи через канал мірного щупа різних типів двигунів і можуть працювати при температурі оливи від 60 до 80 °С. Оснащуються прозорими передкамерами (об'ємом до 7 л), що дозволяє, крім вимірювання кількості, візуально контролювати якість оливи.

Для заправляння гідравлічних гальмових систем автомобілів рідиною з одночасним прокачуванням її застосовуються устаткування (рис. 3.13). Основою такого устаткування є герметизований металевий бачок, в якому створюється тиск за допомогою подачі стисненого повітря з магістральної мережі (до 0,8 МПа). Пересувні установки дають змогу випробовувати гідроприводи гальм під високим тиском і перевіряти роботу зворотного клапана головного гальмівного циліндра.

Рис. 3.10. Оливороздавальна установка з пневмоприводом

| Рис. 3.11. Пересувна установка для збору відпрацьованої оливи

|  Рис. 3.12. Установка для вакуумного відсмоктування відпрацьованих олив

Рис. 3.12. Установка для вакуумного відсмоктування відпрацьованих олив

|

Рис. 3.13 Устаткування для заправляння гідроприводу гальм

Рис. 3.13 Устаткування для заправляння гідроприводу гальм

Технологія та якість виконання змащувальних робіт відносяться до визначальних чинників, які впливають на ресурс вузлів. Так, наприклад, якщо змащування шворня проводити не кожного" ТО-1, а через раз, то його ресурс зменшиться більше ніж на 40 %. Особливість та зміст виконання мастильних робіт залежить від марки транспортного засобу і основного технологічного документу - технологічної карти, у якій вказується місце та кількість точок та періодичність змащування, марки олив, їх витрату тощо.

Електротехнічні роботи входять в обсяг технічних обслуговувань і поточного ремонту. Під час виконання їх в обсязі ТО передбачено проведення огляду та очищення від бруду зовнішніх поверхонь генератора, стартера, інших елементів системи пуску, та запалення двигуна, перевірка та, за потребою, заміна елементів електрообладнання.

Комплекси операцій, які входять в цей вид робіт, різнохарактерні, відрізняються за складністю виконання, методами та застосовуваними технічними засобами. Вони вимагають залучення фахівців різних спеціальностей і кваліфікації. Більшість операцій виконується одним виконавцем із використанням різних інструментів та приладів. Роботи відрізняються підвищеною складністю, вимагають використання спеціальних контрольно-вимірювальних стендів, установок, пристроїв і дорогого, часто імпортного, обладнання.

Автомобільні електричні машини (генератори, стартери) мають багато однотипних елементів, ремонт і випробування уніфіковані. До них належать обмотки, щіткові вузли, ротор (якір), статор, підшипники, електроізоляційні матеріали. Більшість робіт з перевірки генераторів, стартерів, регуляторів напруги тощо (під час їх ремонту), виконуються на стаціонарних стендах моделей Э-250-07 (рис. 3.14)

.

.

Рис. 3.14. Стенд для проверки генераторов и стартеров Э-250-07

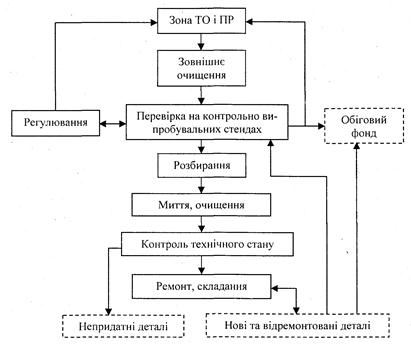

Електротехнічні роботи виконують у певній технологічній послідовності (рис. 3.15) із застосуванням відповідного обладнання, технологічних та постових карт.

Рис. 3.15. Схема технологічного процесу у електротехнічному відділенні

Акумуляторні роботи виконують під час технічних обслуговувань і поточного ремонту АТЗ. Вони передбачають проведення: очисних робіт; перевірки технічного стану акумуляторних батарей; доливання технічних рідин (дистильованої води, електроліту), змащування клем та перемичок технічним вазеліном, перевірки кріплення провідників. Крім цього, під час ПР автомобіля, можливе зняття батарей з метою усування несправностей, випробування, заряджання тощо. Операції, які входять у ці роботи є однорідними, нескладними у виконанні і проводяться одним виконавцем; застосовуються прості методи і обладнання. Усування несправностей батарей вимагає від виконавця спеціальних знань, методів та навиків. Під час ТО використовують комплект приладів, пристроїв та інструментів: навантажувальна вилка, денсиметр, термометри, пристрої та інше приладдя. З їх допомогою можна виконувати технологічні операції, пов'язані з перевіркою технічного стану та ступеня зарядженості батарей. Використовуються пересувні установки для прискореного заряджання батарей ємністю до 190 А-год. Для полегшення запуску двигуна використовуються пересувна установки різних моделей.

Усі акумуляторні роботи виконують відповідно до вимог технологічних карт та схеми організації технологічного процесу ремонту та заряджання акумуляторних батарей (рис. 3.16).

Роботи з обслуговування паливної апаратури виконуються під час технічного обслуговування та поточного ремонту АТЗ. Для системи живлення бензинових двигунів проводиться перевірка кріплення і герметичності трубопроводів, бака, паливної помпи, дії заслінок, рівня палива в поплавковій камері карбюратора, регулювання системи ялового ходу.

Усування несправностей у системі живлення проводиться із зняттям інжекторів, насоса, та інших елементів. їх очищають та промивають, за потребою ремонтують із заміною деталей, перевіряють на спеціальних стендах та устаткуванні. Система живлення дизельних двигунів потребує перевірки кріплення і герметичності трубопроводів, бака, насосів, форсунок, дії механізмів керування подачею палива, роботи двигуна, помп. За необхідності знімають форсунки, помпи, ремонтують їх із заміною деталей, а також перевіряють та регулюють на спеціальних стендах і установках.

Рис. 3.16. Схема технологічного процесу відновлення працездатності

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 7714; Нарушение авторских прав?; Мы поможем в написании вашей работы!