КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Логистическая концепция «точно в срок»

|

|

|

|

Характеристика тянущих систем управления материальным потоком на предприятии: концепция JIT, система Канбан, система ОПТ, концепция LP, ERP-система

В практике логистических концепций «тянущего» типа широко распространена концепция «точно в срок» — JIT (от англ, «just in time»). Ее основные принципы были сформулированы еще в конце 1950-х гг. в японской корпорации «Toyota Motors», где она получила название «KANBAN» (от япон. «карточка»), а название «just in time» появилось несколько позже и пришло из США[12].

В реализации концепции «точно в срок» ключевую роль играет качество продукции. Так, японским автомобилестроительным фирмам в свое время удалось благодаря микрологистической системе KANBAN радикально изменить подход к контролю и управлению качеством на всех стадиях производственного процесса, а затем и сервиса. Это позволило перейти к внедрению принципа всеобщего управления качеством — TQM (total quality management), согласно которому на первом месте во всех стратегических и тактических целях фирмы стоит качество.

Концепция «точно в срок» способствует усилению контроля и поддержанию уровня качества продукции в разрезе всех составляющих логистической структуры. Данный подход предполагает синхронизацию всех процессов и этапов поставки материальных ресурсов, производства и сборки продукции, а также поставки готовой продукции потребителям. Микрологистические системы, основанные на принципах JIT, добиваются точности информации и прогнозирования.

Данная система не требует тотальной компьютеризации производства. Она предполагает строгую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено.

В основе концепции лежат следующие базовые посылки:

а) производственные запасы связывают ресурсы фирмы, далеко не всегда являясь обоснованным и неизбежным следствием технологического цикла;

б) брак и исправление дефектов обходятся дороже тотального контроля качества материалов, полуфабрикатов и готовых изделий на всем протяжении технологического цикла.

Исходным принципом создания микрологистических систем типа «just in time» является такая организация материального потока, при которой все материалы, компоненты и полуфабрикаты поступают в нужное место, в необходимом количестве, необходимого качества, к точно назначенному сроку. Таким образом, ничего не должно производиться или закупаться, пока в этом не возникнет потребность.

По сути «точно в срок» — это рыночно ориентированная концепция организации производства. Учитывая тот факт, что потребность в готовой продукции предприятия определяется спросом на нее, исходным «толчком» к возникновению материального потока является заказ на продукцию со стороны покупателя. Рынок как бы «вытягивает» продукцию из предприятия, а внутри него каждое последующее технологическое звено «вытягивает» необходимые для производства материалы и комплектующие из предыдущего звена.

Основными чертами логистической концепции «just in time» являются[13]:

-короткие производственные циклы;

-минимальные (или нулевые) запасы материальных ресурсов, незавершенного производства, готовой продукции;

-производство готовой продукции «под заказ»;

-высокий уровень информационной поддержки логистического цикла;

-высокое качество продукции и сервисного сопровождения.

Выпуск готовой продукции небольшими партиями за короткий производственный цикл сокращает также циклы снабжения материальными ресурсами и уменьшает размер партий заказа. Идеальным для системы JIT является размер партии заказа в одну единицу, однако это сложно реализуемое условие, поскольку оно связано с ростом затрат на обработку заказа (увеличение транзакционных издержек в цепи поставок). Тем не менее, небольшие партии поставки имеют следующие неоспоримые преимущества:

-сокращаются затраты на хранение запасов;

-снижается потребность в производственных площадях;

-уменьшается объем незавершенного производства;

-увеличивается гибкость производства.

С точки зрения операционного менеджмента недостатком небольших партий заказа и меняющегося ассортимента является неизбежность частой переналадки оборудования и выполнения подготовительных работ перед производством. Последнее требует применения гибких производственных модулей и универсального инструмента, объединения схожих технологических операций.

Короткие циклы снабжения способствуют узкой специализации смежников и концентрации основных поставщиков ресурсов вблизи головной фирмы. Производителю готовой продукции выгоднее иметь дело с относительно небольшим числом специализированных поставщиков, «привязанных» своим ассортиментом к головной компании. Использование концепции JIT автоматически объединяет поставщиков ресурсов (комплектующих) и производителя конечной продукции в общем логистическом процессе (развитие концепции SCM).

Концепция JIT стимулирует потребителей к ограничению числа поставщиков, отбору наиболее надежных среди них с точки зрения качества продукции и соблюдения сроков поставки. Ценовая конкуренция среди поставщиков, таким образом, отодвигается на второй план. О том, какую роль в формировании концепции JIT играет надежность поставщиков, говорит тот факт, что автомобилестроительные фирмы США смогли внедрить ее в производство спустя лишь 10 — 15 лет после японских компаний. Основной причиной затруднений практической реализации концепции как раз явилась низкая надежность поставщиков ресурсов в отношении сроков поставок и качества комплектующих[14].

Помимо сокращения времени производственных циклов и снижения запасов важнейшей составляющей концепции ЛТ является управление качеством на всех этапах изготовления продукции и ее обслуживания. В результате такого подхода появились упоминавшиеся ранее системы всеобщего управления качеством — TQM.

Переход от традиционной организации производства к системам JIT требует от предприятий существенной перестройки не только непосредственно самой системы управления, но и философии ведения бизнеса. Основные принципы концепции «точно в срок», отличающие ее от ранее существовавших систем управления производством, можно выразить в нескольких пунктах[15].

-Понимание сущности запасов. В системах JIT запасы материальных ресурсов и незавершенного производства расцениваются как дополнительная нагрузка на оборотный капитал фирмы и минимизируются, а страховые запасы равны нулю, в то время как в традиционных системах запас — это «буфер», смягчающий последствия неоптимальных управленческих решений и страхующий от ненадежности поставщиков.

-Размер партии заказа. Концепция JIT базируется на минимизации партии заказа под конкретную текущую потребность, а в обычных схемах партия заказа определяется финансовыми ресурсами покупателя, имеющимися транспортными возможностями, наличием необходимых деталей у поставщика и целым рядом других факторов. При этом слабо учитываются изменения запасов при изменении логистических издержек, колебании объемов производства и складских запасов готовой продукции.

-Отношения с поставщиками. Концепция «точно в срок» предполагает интеграцию производственных мощностей и логистических систем поставщиков в систему управления производством потребителя, что способствует уменьшению общего числа поставщиков и одновременно — повышению требования надежности поставок и качества продукции. При традиционной организации закупки необходимых ресурсов покупатель стремится создать конкуренцию среди поставщиков, отношения с которыми носят формально-договорной характер.

-Контроль качества продукции. Сущность концепции JIT состоит в практически полном исключении дефектов и непрерывном контроле качества на всех этапах производства. Контроль осуществляется, как правило, непосредственным исполнителем работ, а при традиционном подходе — специальными подразделениями предприятия, чаще всего на выходе готовой продукции.

-Время логистического цикла. Принципы JIT требуют минимизации времени доставки продукции и технологического цикла, а традиционный подход не критичен к продолжительности времени производства и закупочно-сбытовых операций, поскольку имеется страховой запас.

Таким образом, основной целью концепции «точно в срок» является достижение максимальной интеграции основных функциональных областей логистики внутри предприятия — закупок, производства, сбыта и управления информационными потоками, качеством и персоналом. При этом наибольший эффект от внедрения JIT достигается при серийном производстве продукции, а при изготовлении мелких партий, а также индивидуальном производстве система JIT обладает неоспоримо большей конкурентоспособностью, чем традиционные схемы управления и системы MRP.

Таблица12.1

Концепция «точно-в-срок»

Сравнение концепции JIT с традиционными методами управления [16]

| Факторы | ЛТ-подход | Традиционный подход |

| Запасы | Играют негативную роль. Все усилия направлены на их минимизацию. Страховые запасы отсутствуют (или минимальны) | Необходимый элемент управления. Защищают производство (и продажи) от ошибок прогнозирования и ненадежных поставщиков. Большая часть запасов - «страховые». Большие объемы запасов объясняются скидками при покупке большой партии; экономией на масштабе; страховыми запасами |

| Размер запаса, число закупок MP | Размер запаса показывает только текущую потребность. Минимальный объем материальных ресурсов в поставке применяется как для производителя, так и для поставщика. Для определения объема поставки используется модель EOQ (формула Уилсона). | Объем запаса определяется нормативом или по формуле EOQ. Не учитывается изменение запаса при изменении затрат в сбыте при переходе на меньшие объемы готовой продукции или материальных ресурсов |

| Распределение | Высокий приоритет. Учет изменений спроса путем быстрой переналадки оборудования. Производство небольших партий готовой продукции | Низкий приоритет. Цель – максимизация объема выпуска готовой продукции |

| Запасы НП | Устранение запасов незавершенного производства. Если имеются небольшие запасы между производственными подразделениями, необходимо их фиксировать и устранить как можно раньше | Необходимый элемент. Запасы незавершенного производства аккумулируются между структурными подразделениями, являясь основой последующих производственно-технологических циклов |

| Поставщики | Рассматриваются как партнеры по производству. Отношения только с надежными поставщиками. Небольшое количество поставщиков | Поддерживаются профессиональные длительные отношения с поставщиками. Как правило, большое количество поставщиков, между которыми искусственно поддерживается конкуренция |

| Качество | Цель - «ноль дефектов». Исключение входного контроля качества материальных ресурсов и готовой продукции. Идеология TQM | Допускается небольшое число дефектов. Выборочные инспекции качества готовой продукции. |

| Поддержка технологическим оборудованием | Предварительная поддержка существенна. Процесс может быть прерван, если поддержка не обеспечивает непрерывность доставки материальных ресурсов, незавершенного производства вовремя | По мере необходимости. Не критична, пока запасы поддерживаются |

| Продолжительность логистических циклов | Сокращение продолжительности логистических циклов. При этом возрастает скорость реакции логистических решений и уменьшается неопределенность, связанная с прогнозом потребности | Длительные логистические циклы. Нет потребности в их сокращении, пока имеется компенсация за счет страховых запасов |

| Персонал | Требует согласованности действий рабочего и управляющего персонала. Нельзя вносить изменения в логистический процесс, пока нет согласованности | Управление осуществляет общий менеджмент. Изменения не зависят от низших звеньев персонала |

| Гибкость | Короткий производственный цикл; максимальная гибкость | Продолжительный производственный цикл; минимальная гибкость |

| Транспортировка | Полный комплекс услуг, надежность | Минимальные издержки в пределах базового уровня обслуживания |

Использование гибкой организации труда в системе

«точно в срок» (выдержки из проекта компании McKinsey) [17]

1. Строить работу в первую очередь на организации процессов, а не на решении отдельных задач. Ориентироваться на целевые нормативы, связанные с удовлетворением запросов потребителей, такие как низкие цены и быстрое обслуживание. Выделить процессы, отвечающие (или не отвечающие) этим нормативам – привлечение и исполнение заказов или, скажем, разработка нового продукта. Именно эти процессы – а не функциональные подразделения, такие как отдел продаж или производственный отдел, - становятся главными компонентами компаний.

2. Выровнять иерархию (придав ей более плоскую структуру), минимизируя дробление процессов. Лучше формировать параллельные команды так, чтобы каждая выполняла большую часть или все операции отдельного процесса, чем цепочку команд, выполняющих одну или несколько отдельных операций для многих процессов.

3. Возложить на ведущих руководителей ответственность за организацию и осуществление процессов.

4. Привязать целевые нормативы деятельности и систему оценки результатов к каждому виду работ, связанных с удовлетворением потребителей.

5. Сосредоточить усилия на организации и планировании работы команд, а не отдельных исполнителей. Отдельные исполнители поодиночке не в состоянии постоянно совершенствовать операции.

6. При любой возможности совмещать управленческие и неуправленческие функции и операции. Предоставить командам полномочия самостоятельно нанимать работников, оценивать результаты работы и осуществлять календарное планирование.

7. Уделить особое внимание тому, чтобы каждый работник обладал навыками в нескольких видах деятельности. Вам не нужно много узких специалистов.

8. Информировать и обучать людей своевременно, именно тогда, когда это требуется для выполнения конкретной работы. Абстрактные числа дойдут до тех, кому они нужны в работе, без управленческой волокиты только в том случае, если Вы дали себе труд научить рядовых исполнителей – продавцов, механиков и др. – как ими пользоваться.

9. Максимизировать контакты всех сотрудников организации с поставщиками и потребителями. Это означает, что все работники объединённых команд должны постоянно находиться в местах свершения сделок, непосредственно общаясь с партнёрами и клиентами.

10. Мотивировать не только материальными благами, повышением квалификации отдельных сотрудников, а наращивать компетентность команд в целом.

Логистические системы, основанные на принципах ЛТ, предъявляют высокие требования к содержанию и оперативности информации обо всех параметрах материального потока, а также к точности прогнозов относительно спроса. Современное развитие JIT-технологий немыслимо без соответствующей информационно-технической базы, в первую очередь без надежных систем телекоммуникаций и высокопроизводительных программно-технологических комплексов. А полвека назад, когда зарождалась система KANBAN, достаточно было карточек.

Канбан система (в переводе с японского яз. – карточка) основывается на управлении материальными потоками в зависимости от фактической загрузки производственных площадей.

Канбан представляет собой комплексную систему производства, претворяющей в жизнь принципы общей теории систем. Система Канбан состоит их трех подсистем [18].

Социальная подсистема (подбор и подготовка персонала, мотивация, продвижение по службе). Социальная подсистема предполагает создание определённого климата, взаимного уважения между работниками и работодателями (больше работников, меньше служащих). Работники поощряются за выявление проблем, идеи, улучшающие процесс. Трудовой день заканчивается только после выполнения плана; графики разрабатываются с точностью до нескольких минут, при этом приоритетом является выполнение текущих заданий.

Техническая подсистема (оптимально использование производственного менеджмента, высокое качество продукции; встроенная система качества, вместо инспектирования). Назначение технической подсистемы – своевременное реагирование на качественные и количественные изменения спроса, минимизация запасов. Достигается это сокращением до минимума времени переналадки оборудования благодаря техническим и организационным мероприятиям. Используется групповая организация труда и групповая технология, основанная на приспособлении машинного парка и организации производства к обработке однотипных изделий. В основе лежит промышленный инжиниринг, простое оборудование, крепежи (причём, оборудование покупается лишь у ограниченных поставщиков).

Производственная подсистема (управление производственным процессом) включает процесс точного планирования производства и 100% надёжность поставщиков и заказчиков.

KANBAN строилась на принципах гибкости производственного процесса и отсутствия страховых запасов. Изготовление изделий, начиная от линии сборки и заканчивая обработкой сырья, регламентировалось не жестким графиком производства (в отличие от MRP), а теми количеством и сроками, которые задавались подразделением — потребителем заказа. Изготовитель заказа оптимизировал свой производственный процесс в пределах объема и времени, установленных потребителем ресурсов.

Во время разработки системы KANBAN уровень развития коммуникационных технологий не позволял задействовать значительные вычислительные ресурсы и средства передачи данных. Успех основывался в первую очередь на четкой исполнительской дисциплине работников.

Информационное управление в системе Канбан обеспечивает карточка.

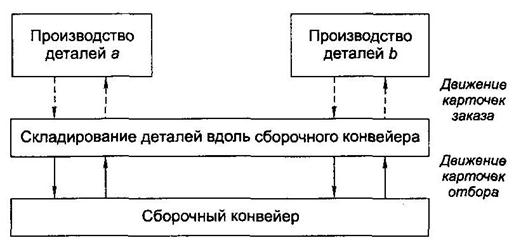

Средством, с помощью которого формировалась и передавалась информация о заказе и его исполнении, были распорядительные документы двух видов — карточки отбора и заказа. Карточка отбора использовалась при перемещении деталей из одного обрабатывающего центра (цеха, склада) в другой, а карточка заказа — при изготовлении деталей на предшествующем участке. Стандартную схему обращения карточек передает рис. 12.7.

Рисунок 12.7 - Схема обращения карточек в системе KANBAN [19]

Складирование деталей при такой системе управления материальными потоками осуществлялось в минимально необходимых для поддержания непрерывности технологического процесса количествах непосредственно на сборочной линии. Рабочий сборочного конвейера с помощью технологического транспорта (или вручную) отбирал с места складирования требующиеся ему для сборки детали, взамен оставляя на соответствующем месте складирования (поддоне, контейнере, ящике и т.п.) прикрепленные на этапе производства карточки заказа с указанием того количества деталей, которое он изъял. К отобранной партии деталей прикреплялась карточка отбора, с которой рабочий прибыл к месту складирования и в которой было указано необходимое для сборки количество деталей. Оставленные на месте складирования карточки заказа передавались на предыдущие технологические звенья и фактически служили сигналом к началу производства такого количества деталей, которое в них указывалось. Таким образом, карточки отбора служили сигналом для движения ресурсов на этапе сборки, являясь «инициаторами» движения материального потока, а карточки заказа становились отчетом о движении ресурсов на предыдущих технологических стадиях.

Система Канбан позволяет к минимуму свести запасы (в традиционном понимании их там вообще нет), значительно ускорить оборачиваемость оборотных средств (японские фирмы достигают 150-кратного оборота запасов в течение года, в то время как американские – 20-30-кратного, отечественные – 4-кратного), снизить время на выполнение транспортно-складских операций, повысить эффективность и конкурентоспособность производства.

OPT (в переводе с англ. яз. – оптимизационная производственная технология, Optimized Production Technology) представляет собой компьютеризированный вариант система Канбан, и была разработана израильскими и американскими специалистами в 80-е гг. XX века[20].

Данная система основана на выявлении «узких» мест, или «критических ресурсов». В качестве критических ресурсов могут выступать: 1) запасы, 2) оборудование, 3) технологические процессы, 4) персонал.

От эффективности использования критических ресурсов и зависят темпы производства, в то время как повышение использования других – на эффективности практически не сказывается. Фирмы, использующие OPT, не стремятся обеспечить 100 % загрузку рабочих мест, занятых на некритически операциях, поскольку интенсификация труда этих работников приводит к росту незавершенного производства и других нежелательных последствий. Данные системы поощряют использование резерва рабочего времени для повышения квалификации, проведение кружков качества, совмещение профессий.

Эффект от внедрения данной системы заключается в снижении запасов незавершенного производства и длительности производственного цикла, увеличении выхода готовой продукции, снижении издержек, увеличении гибкости и приспособляемости производства.

Микрологистическая система «Lean production» [21]

Возникновение и развитие крупносерийного производства имеет теоретическую подоплеку, согласно которой лучшим способом достижения высокой экономической эффективности является организация массового производства стандартизированной продукции. Эта идея предполагает неявный выбор между затратами на производство единицы продукции и разнообразием ассортимента. Следуя логике данного утверждения, наиболее доступный способ повысить эффективность и снизить затраты на выпуск единицы продукции — ограничить глубину ассортимента и наладить выпуск стандартизированного продукта в больших объемах. Создание широкого ассортимента под запросы рынка подразумевает высокую мобильность производства, более короткие сроки производственного цикла, мелкосерийное и индивидуальное производство, которые в свою очередь способствуют росту затрат на единицу продукции и снижают производственную эффективность.

Альтернативу подобному взгляду составляет концепция «Lean production», в дословном переводе — «скудное производство», «тощее производство», «плоское производство», «бережливое производство». По существу концепция «Lean production» основана на использовании гибких производственных технологий, которые служат: а) для уменьшения времени монтажа сложного оборудования; б) увеличения КПД использования индивидуальных машин и механизмов; в) проверки качества на всех стадиях производственного процесса. Это позволяет компании существенно расширять ассортимент готовой продукции, одновременно добиваясь такой стоимости единицы, какая в условиях традиционной организации производства была бы возможна только при массовом серийном выпуске стандартизированной продукции.

В производственной логистике концепция «Lean production» способна обеспечить следующие преимущества:

-низкие производственные издержки;

-оперативное реагирование на изменение потребительского спроса;

-поддержание высокого качества продукции;

-быструю переналадку оборудования.

Гибкие производственные технологии различаются по степени мобильности и универсальности. Примером внедрения гибкой производственной технологии является система производства японской корпорации «Toyota Motors». Ее автор — инженер Оно Тэйичи, досконально изучив работу своей компании и познакомившись с опытом американских заводов «Ford», пришел к убеждению, что философия массового производства в автомобилестроении себя исчерпала. По мнению Тэйичи, у массового и серийного производства есть очень серьезные недостатки.

Во-первых, длительный производственный цикл требует создания значительных материальных запасов, что дополнительно влечет за собой как прямые издержки по их хранению, так и косвенные затраты, поскольку запасы связывают оборотный капитал предприятия, отвлекая его на непроизводительные цели.

Во-вторых, неправильно выбранные материалы, оборудование и технологии, а также брак и дефекты, допущенные на начальных стадиях производственного процесса, при длительном производственном цикле неизбежно приводят к значительным суммарным потерям.

В-третьих, система массового производства слабо восприимчива к требованиям рынка и предпочтениям потребителей относительно разнообразия ассортимента и удовлетворения индивидуальных потребностей, что неминуемо снижает конкурентоспособность продукции, изготовленной по массовым технологиям.

Следовательно, «Toyota Motors» было необходимо сократить производственный цикл, сделав его одновременно экономичным. Следовало разработать методы и технологии, позволяющие уменьшить время переналадки оборудования (главный источник роста затрат при переходе с крупносерийного на мелкосерийное и заказное производство). И эта задача была решена. В частности, переналадка штамповочного оборудования, ранее занимавшая полный рабочий день, была сокращена до 3 минут. Сжатие производственного цикла позволило корпорации быстрее реагировать на изменения потребительских предпочтений и конкуренцию. Короткие производственные циклы уже не требовали поддерживать значительные материальные запасы, а значит сократились затраты на их содержание. Стало возможно более оперативно выявлять причины и места возникновения дефектов в производстве. Благодаря предложенной концепции «Toyota Motors» смогла расширить диапазон производимых изделий и снизить стоимость единицы продукции, что дало компании преимущества перед конкурентами (в частности, заводами «Ford»), продолжавшими массовое производство.

Таким образом, основными целями «Lean production» в производственной логистике являются низкие производственные издержки в сочетании с быстрым реагированием на изменение потребительского спроса и поддержанием высокого качества продукции. Достигается это путем внедрения гибких производственных технологий, которые сокращают время производственно-логистического цикла и снижают возможные потери от брака.

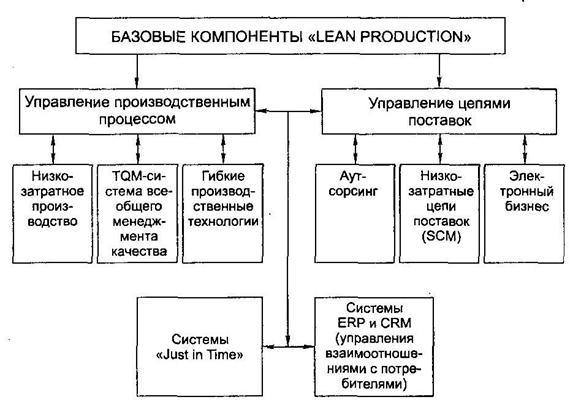

Системы, основанные на принципах «Lean production», отличаются от других систем организации производственного процесса тем, что в них интегрируются производственные и сбытовые функции. Основные компоненты, систем «Lean production» представлены на рис.12.8.

Рисунок 12.8 - Базовые компоненты микрологистической системы «Lean production» [22]

Идея системы, в основе реализации которой лежит функционально-стоимостный анализ, заключается в устранении бесполезных операций (waste activities), не создающих потребительную стоимость.

Таким образом, классический подход – оптимизация на отдельных участках, подход концепции LP – системная оптимизация всех процессов, связанных с организацией производства, для достижения поставленных целей. Суть бережливого производства заключается в выявлении узких мест как шанса их полной ликвидации. Сама ликвидация узких мест осуществляется не традиционным путём (увеличения затрат (ресурсов) на их устранение), а путём одновременной ликвидации узких мест и сокращения затрат (ресурсов).

Стройные производства имеют два отличительных признака:

- максимум задач и ответственности переносится на сотрудников, которые действительно обладают соответствующим потенциалом;

- все сотрудники ищут узкие места с целью их немедленного устранения.

На таких предприятиях, как показывает опыт, сотрудники представляют в 80 раз больше рационализаторских предложений, чем на обычных. Принцип непрерывного улучшения на всех уровнях, на рабочих местах и операциях называется «Каинцен».

В основе концепции лежит оптимизация процессов путем их ранжирования по признакам, определяемым понятиями Муда [23]. Под этими понятиями подразумеваются процессы, которые не приносят добавленной ценности потребителям, или уменьшают ее. Выделяют до восьми видов таких процессов [24]:

1. Процессы ожидания.

2. Процессы, ведущие к перепроизводству.

3. Процессы лишней транспортировки.

4. Процессы излишней обработки.

5. Процессы, приводящие к избытку запасов.

6. Процессы, содержащие лишние движения.

7. Процессы, создающие дефекты.

8. Восьмая группа процессов связана с потерями, обусловленными игнорированием человеческого фактора.

Последовательное или взрывное уменьшение таких процессов позволяет приблизить время и уровень издержек к минимуму, определяемому только временем передела.

По различным товарам затраты на такие операции составляют от 30 до 70 % общих затрат на производство готового продукта.

Практика применения систем, основанных на принципах «Lean production», показала, что при этом сокращение брака составляет в среднем 75 %, затрат на производство (в расчете на единицу продукции) — 45%, длительности производственного цикла — 50%, потребности в оборотном капитале — до 75%, в основном капитале — до 50 %[25].

Рисунок 12.13– Принципы бережливого производства [26]

Таблица 12.2

Предпосылки появления систем класса ERP [27]

| Изменение условий ведения бизнеса | Значение изменений |

| Рыночные изменения | Процесс глобализации и повышение интенсивности информационных потоков способствуют уменьшению операционной маржи в традиционных отраслях промышленности |

| Отраслевые изменения | Появление новых фирм в отрасли, поглощения и слияния в традиционных отраслях промышленности увеличивают экономию от масштаба и способствуют росту конкуренции |

| Изменения на уровне фирмы | На уровне фирмы осуществляются изменения соответствующих бизнес-процессов. В 1990-х гг. возникла необходимость в интегрированных системах, способных поддерживать новые бизнес-процессы |

| Изменения продукта | Рост объёма информации, знаний, уменьшение продуктового цикла и его нелинейность (от создания продукта/услуги до ухода с рынка) |

| Изменения управленческой парадигмы | Переход от отдельных (дискретных) бизнес-процессов к рассмотрению фирмы как единого набора бизнес-процессов; переход от концепции неоклассической конкурентной фирмы к концепции фирмы, основанной на кооперации и объединении |

| Стратегия менеджмента | Возросшая уверенность в том, что инвестиции в информационную систему, могут способствовать накоплению уникальных знаний, которые не могут быть приобретены или получены на рынке |

ERP – Enterprise resource planning (Система планирования ресурсов и внешних связей предприятия) – набор интегрированных приложений, позволяющих создать единую информационную среду для автоматизированного планирования, учета, контроля и анализа всех основных бизнес-операций предприятия. Фактически представляет собой компьютерную модель бизнес-процессов

Модули ERP-системы

1. Управление производством (включая планирование потребности в материалах, управление составом изделий, управление запасами).

2. Логистика и управление цепочками поставок (SCM).

3. Управление финансами.

4. Управление персоналом.

5. Управление проектами.

6. Управление отношениями с клиентами (CRM).

Рисунок 12.14 – Схема ERP-системы [28]

5S — это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время.

Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 12712; Нарушение авторских прав?; Мы поможем в написании вашей работы!