КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние типа мощности и режима работы электростанции на конструкцию паровых котлов

|

|

|

|

Перспектива развития котельных установок и парогенераторов.

Лекция 34.

Главным направлением развития тепловых электростанций является дальнейший рост единичной мощности энергетических блоков: котлов и паровых турбин. Освоены энергетические блоки мощностью 300 МВт с котлами единичной паропроизводительностью  . Развернулось строительство и находятся в постоянной эксплуатации энергоблоки 500 и 800 МВт с котлами в одно-корпусном исполнении паропроизводительностью соответственно

. Развернулось строительство и находятся в постоянной эксплуатации энергоблоки 500 и 800 МВт с котлами в одно-корпусном исполнении паропроизводительностью соответственно  Создан мощный и введен в эксплуатацию энергетический блок

Создан мощный и введен в эксплуатацию энергетический блок  с паровым котлом производительностью

с паровым котлом производительностью  Повышение единичной мощности паровых котлов и особенно паровых турбин заметно снижает удельные капиталовложения (стоимость установленного

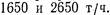

Повышение единичной мощности паровых котлов и особенно паровых турбин заметно снижает удельные капиталовложения (стоимость установленного  ), уменьшается штатный коэффициент (число работающих на единицу мощности). Однако это снижение удельной стоимости существенно для станций мощностью до 3—4 млн. кВт и менее существенно для станций большей мощности (рис. 22.1). В то же время с повышением единичной мощности котлов все большую актуальность приобретает проблема надежности. Это объясняется тем, что с ростом мощности увеличиваются поверхности нагрева, работающие при сверхкритическом или высоком давлении. Соответственно увеличиваются суммарная протяженность труб и количество сварных соединений, являющихся вероятным

), уменьшается штатный коэффициент (число работающих на единицу мощности). Однако это снижение удельной стоимости существенно для станций мощностью до 3—4 млн. кВт и менее существенно для станций большей мощности (рис. 22.1). В то же время с повышением единичной мощности котлов все большую актуальность приобретает проблема надежности. Это объясняется тем, что с ростом мощности увеличиваются поверхности нагрева, работающие при сверхкритическом или высоком давлении. Соответственно увеличиваются суммарная протяженность труб и количество сварных соединений, являющихся вероятным

Рис. 22.1. Удельные капиталовложения в зависимости от мощности электростанций и единичной мощности энергетических блоков.

очагом аварийных ситуаций. Возрастают температурные неравномерности, повышающие вероятность аварийных остановок.

Сохранить надежность более крупных энергетических блоков на уровне уже освоенных блоков — трудная задача. Возникает серьезная проблема повышения качества изготовления паровых котлов и культуры их эксплуатации.

Повышение единичной мощности энергоблока связано с соответствующим увеличением габаритов и котла и турбины. Для блока 800 МВт высота котла, сжигающего пылевидное топливо, достигает 90 м и более, что требует соответствующего увеличения размеров здания. Увеличиваются сечения топки и конвективных газоходов с соответствующим возрастанием трудностей рациональной организации аэродинамики газовых потоков. Усложняются монтаж и эксплуатация оборудования.

В результате при традиционном конструктивном исполнении поверхностей нагрева и неизменной технологии их производства возникает компоновочный барьер, затрудняющий дальнейший рост единичной мощности котла. Выходом из этого положения является интенсификация теплообмена в поверхностях нагрева. Современные металлургия и производство паровых котлов подготовлены для изготовления интенсифицированных профилей поверхностей нагрева, позволяющих радикально изменять конструкцию как отдельных элементов, так и всего агрегата. Это решает задачу уменьшения габаритов котла, повышения его надежности и экономичности. Интенсифицированные поверхности нагрева в настоящее время уже широко применяются.

Повышение единичной мощности энергетических блоков обычно связано с ростом мощности ТЭС, для которой удельные капиталовложения также уменьшаются, ускоряются темпы строительства. Однако по мере роста мощности ТЭС выгоды от снижения капитальных вложений менее резко выражены (рис. 22.1).

Коэффициент полезного действия энергоблока и ТЭС в целом существенно зависит от начальных параметров пара. Однако повышение начальных параметров пара связано с преодолением больших технических трудностей. Возможность повышения температуры и давления в первую очередь определяется характеристиками сталей, способных надежно работать при высоких параметрах перегретого пара.

Давление как параметр рабочей среды оказывает определяющее влияние на выбор типа котла. В области ДКД принципиально возможно применение паровых котлов любого типа: прямоточных, барабанных с естественной циркуляцией и барабанных с многократной принудительной циркуляцией. Последние не получили применения в отечественной энергетике. На всех ТЭС докритического давления обычно устанавливают барабанные котлы с естественной циркуляцией. Движущий напор циркуляции с повышением давления уменьшается, в связи с чем по условиям надежности циркуляции для них установлено предельное давление в барабане 17 МПа. Дальнейшее повышение давления может1 привести к потере надежности. Использование труб с внутренней спиральной нарезкой, увеличивающей турбулизацию пристенного слоя жидкости, позволяет несколько повысить этот предел.

Определяющее влияние давления на выбор типа котла ограничивается мощностью энергоблока. При очень большой мощности резко возрастает стоимость барабана, являющегося наиболее металлоемким и дорогим элементом барабанного котла. Для блока, например, 500 МВт масса барабана достигает 200 т. Монтаж и эксплуатация такого котла сильно усложняются. Поэтому для энергетических блоков с барабанными котлами; несущих базовую нагрузку, предельная мощность обычно не превышает 400—500 МВт. Для СКД единственно возможными являются прямоточные котлы, которые в настоящее время сооружаются единичной мощностью до 4000 т/ч (для моноблоков 1200 МВт).

Температура перегретого пара еще в большей степени, чем давление, оказывает влияние на конструкцию котла и особенно пароперегревателя (см. рис. 18.12).

При одной и той же температуре пара температура металла поверхности нагрева пароперегревателя выше, чем паропровода, и это превышение зависит от интенсивности обогрева. Комбинируя различные марки сталей для пароперегревателей и паропроводов, соединяющих как элементы пароперегревателя между собой, так и котел с турбиной, стремятся максимально снизить стоимость металла с сохранением необходимой надежности работы.

При выборе параметров перегретого пара следует учитывать, что стоимость металла пароперегревателя и паропроводов увеличивается с ростом температуры (рис. 22.2). Это увеличение стоимости различно в зависимости от температурной зоны работы металла. Так, переход от малоуглеродистой стали перлитного класса на низколегированные стали того же класса в зоне температуры 450—550  не сопровождается существенным удорожанием пароперегревателя, поскольку небольшое повышение стоимости металла вследствие присадки легирующих добавок сопровождается

не сопровождается существенным удорожанием пароперегревателя, поскольку небольшое повышение стоимости металла вследствие присадки легирующих добавок сопровождается

некоторым снижением расхода металла, вызванном повышением его прочности или уменьшением толщины стенки. Однако перлитная сталь по своей природе может обеспечить надежную работу металла при температуре не выше

не выше (температура пара). При более высокой температуре металла приходится переходить к существенно более высоколегированной аустенитной стали, удельная стоимость которой и, следовательно, капиталовложения резко

(температура пара). При более высокой температуре металла приходится переходить к существенно более высоколегированной аустенитной стали, удельная стоимость которой и, следовательно, капиталовложения резко  возрастают. В то же время в пределах применимости выбранной марки стали с ростом температуры капиталовложения увеличиваются медленно в соответствии со снижением допускаемого при этом напряжения и увеличением расхода металла. Поэтому в пароперегревателе, особенно его горячем пакете и радиационной части, очень важно обеспечить высокий коэффициент теплоотдачи на паровой стороне и тем самым снизить температуру металла. Учитывая возможности перлитных сталей, новые котлы сооружают на выходную температуру пара

возрастают. В то же время в пределах применимости выбранной марки стали с ростом температуры капиталовложения увеличиваются медленно в соответствии со снижением допускаемого при этом напряжения и увеличением расхода металла. Поэтому в пароперегревателе, особенно его горячем пакете и радиационной части, очень важно обеспечить высокий коэффициент теплоотдачи на паровой стороне и тем самым снизить температуру металла. Учитывая возможности перлитных сталей, новые котлы сооружают на выходную температуру пара  при

при  (бапабанные котлы) и

(бапабанные котлы) и пои

пои  (прямоточные котлы). Температуру пара после промежуточного перегрева обычно принимают на уровне температуры свежего пара или несколько выше

(прямоточные котлы). Температуру пара после промежуточного перегрева обычно принимают на уровне температуры свежего пара или несколько выше  , так как рабочее давление здесь существенно ниже.

, так как рабочее давление здесь существенно ниже.

Вид топлива и его качество оказывают существенное влияние на конструкцию котла. Отличительная особенность ископаемого твердого топлива — наличие в нем золы. Температурные характеристики золы и ее состав определяют выбор метода сжигания топлива и удаления золы. Они оказывают влияние на выбор температуры продуктов сгорания на выходе из топочной камеры. Выбор этой температуры должен обеспечить поступление золы в конвективные газоходы в гранулированном состоянии, гарантирующем отсутствие шлакования поверхностей нагрева. Чем выше эта температура, тем меньше по размерам топочные экраны, тем меньше габариты топки. Наоборот, большее охлаждение продуктов сгорания требует развития топочных экранов и соответствующего увеличения размеров топки и поверхностей всего котла, поскольку конвективные поверхности будут работать при сниженных температурных напорах.

Во избежание быстрого износа поверхностей нагрева приходится ограничивать скорость продуктов сгорания в конвективных газоходах, а это связано с понижением интенсивности теплообмена и необходимостью увеличить поверхность нагрева и затраты металла на их изготовление. Уменьшение скорости, особенно в установках большой мощности с большими расходами топлива и продуктов сгорания, требует существенного увеличения сечения газоходов, вызывающего большие неравномерности скоростей и температур газовых потоков, понижающих надежность котла. Усложняется и его конструкция. Выходом из такого компоновочного затруднения является переход к более сложной и тяжелой Т-образной компоновке (см. рис. 21.1,б).

Газомазутные электростанции не нуждаются в сложном и дорогостоящем оборудовании для подготовки топлива, поверхности нагрева не подвергаются золовому износу, что позволяет повысить скорость продуктов сгорания, интенсифицировать работу поверхностей нагрева. В результате котлы, работающие на мазуте, более компактны. Сжигание мазута и газа повышает надежность и экономичность котельной установки. Отсутствие минеральных примесей в газе и ничтожно малое их содержание в мазуте позволяют выбрать оптимальную и экономически выгодную' (или близкую к ней) по условиям минимальной стоимости котла температуру на выходе из топочной камеры, которая существенно выше температуры, определяемой условиями предотвращения шлакования в пылеугольных котлах. Для газомазутных котлов эта температура принимается около  . При столь высокой температуре продуктов сгорания на выходе из топки доля лучистого теплообмена в топочной камере невелика, а с учетом возможности достижения по условиям горения более высоких тепловых напряжений топочного объема суммарная поверхность топочных экранов и размеры топки, главным образом ее высота, меньше.

. При столь высокой температуре продуктов сгорания на выходе из топки доля лучистого теплообмена в топочной камере невелика, а с учетом возможности достижения по условиям горения более высоких тепловых напряжений топочного объема суммарная поверхность топочных экранов и размеры топки, главным образом ее высота, меньше.

Высокая температура продуктов сгорания в конвективных газоходах в совокупности с применением их высоких скоростей без опасения золового износа позволяет интенсифицировать передачу теплоты и при возросшем теплосъеме, не увеличивая конвективные поверхности нагрева и затраты металла на их изготовление, уменьшить сечение газоходов и таким образом габариты всего котла.

При сжигании высокосернистого мазута металл поверхностей нагрева в газовом тракте при соответствующих условиях подвергается коррозии. Основным методом борьбы с высокотемпературной коррозией является поддержание температуры стенки поверхностей нагрева на уровне, меньшем , Борьба с низкотемпературной газовой коррозией ведется повышением температуры воздуха на входе в воздухоподогреватель и применением коррозионно-стойких материалов и покрытий.

, Борьба с низкотемпературной газовой коррозией ведется повышением температуры воздуха на входе в воздухоподогреватель и применением коррозионно-стойких материалов и покрытий.

Отличительная особенность электроэнергетики состоит в том, что это единственная отрасль народного хозяйства, в которой готовая продукция не складируется, а полностью и одновременно расходуется в соответствии с ее выработкой. Эта особенность положена в основу взаимосвязи между режимами работы потребителей электрической энергии и электрических систем. Отсюда вытекает одна из важных задач — организация оптимальных режимов работы электрических систем, электростанций и входящего в их состав энергетического оборудования.

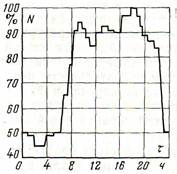

Суммарная, развиваемая всеми агрегатами системы в каждый момент мощность называется нагрузкой системы. На рис. 22.3 представлен возможный суточный график электрической нагрузки энергосистемы, включающий все потребители электроэнергии: промышленные и сельскохозяйственные предприятия, электрифицированный транспорт, осветительные и коммунально-бытовые установки. Пиковый характер графика нагрузки обусловлен сменностью работы предприятий, резкой неравномерностью работы транспорта, осветительных и других установок.

По степени загрузки и использования электрической мощности блока различают базовую нагрузку с годовым использованием максимальной (установленной) мощности

, полупиковую с

, полупиковую с

и пиковую с

и пиковую с Крупные

Крупные

|

| Рис. 22.3. Суточный график нагрузки энергетической системы. |

энергетические блоки СКД обычно несут базовую нагрузку, они мало приспособлены для маневренных режимов. Основными особенностями эксплуатации маневренных блоков являются малое число часов использования номинальной мощности и повышение скорости пуска оборудования. Для несения маневренных нагрузок создаются полупиковые и пиковые агрегаты, специально приспособленные для таких режимов. Энергоблоки ДКД лучше приспособлены для работы в маневренных режимах.

Блоки СКД требуют большего времени растопки котла и прогрева паропроводов, большего расхода теплоты на пуск, они более трудны в управлении, у них быстрее изнашивается и выходит из строя арматура, особенно регулирующая при частых пусках, в металле оборудования возникают большие термические напряжения при частых переменных режимах, тем большие, чем выше давление. Для европейской территории СССР целесообразны маневренные энергоблоки ДКД мощностью Для предотвращения интенсивной эрозии лопаток последних ступеней турбины, особенно при переменных режимах, в маневренных блоках сохраняется вторичный перегрев пара, хотя он удорожает установку.

Для предотвращения интенсивной эрозии лопаток последних ступеней турбины, особенно при переменных режимах, в маневренных блоках сохраняется вторичный перегрев пара, хотя он удорожает установку.

По условиям надежной работы перлитных сталей в полупиковых и пиковых режимах температура свежего и вторично-перегретого пара может быть принята  Условия предотвращения эрозии последних ступеней турбины налагают ограничения на нижний предел ограничения температуры перегретого пара

Условия предотвращения эрозии последних ступеней турбины налагают ограничения на нижний предел ограничения температуры перегретого пара В итоге предпочтительной оказывается температура пара

В итоге предпочтительной оказывается температура пара по соображениям меньшей металлоемкости пароперегревателя и потому меньшей затраты времени и средств на пуск блока.

по соображениям меньшей металлоемкости пароперегревателя и потому меньшей затраты времени и средств на пуск блока.

При выборе начального давления пара руководствуются тем, что давления 13 и 16 МПа обеспечивают примерно равно экономичные показатели работы блоков. Также равноценны маневренные качества блоков на этих давлениях. Учитывая положительный опыт эксплуатации паротурбинных установок на 13 МПа, признано целесообразным маневренные блоки сооружать на такое же начальное давление.

В процессе эксплуатации в барабанах мощных котлов высокого давления энергетических блоков 100—200 МВт наблюдались случаи образования трещин коррозионно усталостного происхождения из-за неравномерности температурных полей пои нестационарных режимах. Для барабанов более мощных блоков  ввиду увеличения их размеров и толщин стенки опасность образования больших температурных неразномерностей и напряжений возрастает, особенно при переменных режимах, характеризующихся частыми пусками и остановами оборудования. Прямоточные котлы не имеют таких тяжелых металлоемких элементов, как барабан; они легче и быстрее пускаются и останавливаются. Для маневренных блоков целесообразны пря- моточные котлы.

ввиду увеличения их размеров и толщин стенки опасность образования больших температурных неразномерностей и напряжений возрастает, особенно при переменных режимах, характеризующихся частыми пусками и остановами оборудования. Прямоточные котлы не имеют таких тяжелых металлоемких элементов, как барабан; они легче и быстрее пускаются и останавливаются. Для маневренных блоков целесообразны пря- моточные котлы.

Маневренный паровой котел должен быть компактным, содержать минимальную массу металла и других материалов, характеризующих его аккумулирующую способность. Чем она меньше, тем меньше требуется времени для перевода его из одного теплового состояния (режима) в другое. Это условие легче реализуется в газомазутных котлах. В этих котлах и шире диапазон рабочих нагрузок по условиям эффективного и устойчивого сжигания топлива.

Ввиду меньшего числа часов использования пиковых котлов и ради их удешевления за счет снижения расхода металла на низкотемпературные поверхности нагрева температура уходящих газов для них принимается обычно на уровне

По условиям удобства эксплуатации все поверхности нагрева маневренного блока должны быть дренируемыми, и поэтому конвективные элементы выполняются с горизонтальным расположением труб.

В целях охвата большего диапазона нагрузок по условиям надежного охлаждения поверхностей нагрева в прямоточных маневренных котлах применяют повышенную массовую скорость рабочей среды с тем, чтобы обеспечить надежность и при низких нагрузках. Этой же цели служит рециркуляция рабочей среды в экранах специальными насосами.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1670; Нарушение авторских прав?; Мы поможем в написании вашей работы!