КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности современных паровых котлов

|

|

|

|

Лекция 35.

На электростанциях большинство прямоточных котлов работает при СКД в энергоблоках мощностью 300 МВт и выше. В эксплуатации находятся также прямоточные котлы ДКД, установленные в энергоблоках 150—  , но их производство для крупной энергетики прекращено.

, но их производство для крупной энергетики прекращено.

В  годах мощные прямоточные котлы изготовляли главным образом двухкорпусными, т. е. в виде двух симметричных корпусов, составляющих с турбиной дубль-блок. При этом возможна работа энергоблока с одним корпусом при отключенном любом другом. Эксплуатация не выявила существенных преимуществ по надежности энергоблоков с двухкорпусными котлами в сравнении с однокорпусными. Недостатки же их (более сложная компоновка оборудования, увеличенное число потоков рабочей среды, увеличенное количество сложной арматуры) усложнили эксплуатацию. Это способствовало переходу к производству однокорпусных паровых котлов для работы в моноблоке. При этом сокращается число рабочих потоков, укрупняется вспомогательное оборудование (РВП, ДВ, ДМ и др.).

годах мощные прямоточные котлы изготовляли главным образом двухкорпусными, т. е. в виде двух симметричных корпусов, составляющих с турбиной дубль-блок. При этом возможна работа энергоблока с одним корпусом при отключенном любом другом. Эксплуатация не выявила существенных преимуществ по надежности энергоблоков с двухкорпусными котлами в сравнении с однокорпусными. Недостатки же их (более сложная компоновка оборудования, увеличенное число потоков рабочей среды, увеличенное количество сложной арматуры) усложнили эксплуатацию. Это способствовало переходу к производству однокорпусных паровых котлов для работы в моноблоке. При этом сокращается число рабочих потоков, укрупняется вспомогательное оборудование (РВП, ДВ, ДМ и др.).

Однокорпусные котлы для энергоблоков 300 МВт выполняются с призматической (открытой) топочной камерой без пережима, что позволяет снизить до безопасного уровня средние тепловые нагрузки топочных экранов в зоне ядра факела. Этому же служит рециркуляция продуктов сгорания, отбираемых при относительно низкой температуре из конвективного газохода (обычно за экономайзером) и подаваемых дымососом рециркуляции в топочную камеру. Уменьшено тепловосприятие рабочей среды в НРЧ, что, кроме стабилизации температурного режима экранов, способствует уменьшению высокотемпературной коррозии. Сжигание организовано при минимальных избытках воздуха, позволяющих эффективно бороться с низкотемпературной газовой коррозией и интенсивным загрязнением поверхностей нагрева.

В последние годы широкое распространение получили котлы с газоплотными ограждениями. Принцип газоплотности легче реализуется при выполнении топочных экранов из вертикальных панелей с одноходовым движением рабочей среды. Такая возможность появляется в котлах высокой производительности.

Газоплотные ограждения позволяют существенно повысить экономичность и надежность оборудования. Основные преимущества газоплотных котлов: отсутствие присосов в топку и газоходы (снижение ); уменьшение собственного расхода энергии на транспорт воздуха и продуктов сгорания при замене дымососа дутьевым вентилятором; возможность реализации оптимального режима горения с предельно малыми избытками воздуха и тем самым предотвращение низкотемпературной коррозии и сильного загрязнения поверхностей нагрева, а при сжигании сернистого мазута — и высокотемпературной коррозии; замена тяжелой обмуровки легкой тепловой изоляцией (уменьшение потери теплоты и сокращение продолжительности пусков и остановов, облегчение каркаса и фундамента котла); облегчение очистки топки от шлака и сажи обмывкой экранов водой без повреждения обмуровки.

); уменьшение собственного расхода энергии на транспорт воздуха и продуктов сгорания при замене дымососа дутьевым вентилятором; возможность реализации оптимального режима горения с предельно малыми избытками воздуха и тем самым предотвращение низкотемпературной коррозии и сильного загрязнения поверхностей нагрева, а при сжигании сернистого мазута — и высокотемпературной коррозии; замена тяжелой обмуровки легкой тепловой изоляцией (уменьшение потери теплоты и сокращение продолжительности пусков и остановов, облегчение каркаса и фундамента котла); облегчение очистки топки от шлака и сажи обмывкой экранов водой без повреждения обмуровки.

Применение наддува предъявляет ряд требований к конструкции котла: предпочтительно однокорпусное его исполнение, уменьшающее удельную поверхность дорогостоящих

|

газоплотных стенок; огражение топки и газоходов сварными экранными панелями; уменьшение числа автономных регулируемых потоков рабочей среды, позволяющее наряду с другимидостоинствами, общими для котлов всех типов, обеспечить минимальный объем сложной герметизации в местах прохода труб через

газоплотные стенки; уменьшение размера фронта топочной камеры и соответствующее увеличение глубины и высоты (сокращение числа последовательно включенных, но свариваемых параллельно между собой экранных панелей); в целях уменьшения разности температур между свариваемыми панелями — рециркуляция рабочей среды в настенных поверхностях нагрева и байпасирование ее мимо обогреваемых поверхностей нагрева.

В котлах с наддувом выход труб перегревателя СКД выполняют через сварные панели потолка, имеющего второе перекрытие. Конвективные пакеты промперегревателя располагают в опускном газоходе горизонтально и для уменьшения влияния возможных температурных неравномерностей его секционируют по ширине газохода на автономные параллельные потоки. Все стены конвективной шахты также покрыты газоплотными экранами из труб экономайзера или пароперегревателя.

Экономайзер, ППТО и РВП в основном выполняют такими же, как и для котлов, работающих с уравновешенной тягой. Особенностью условии работы каркаса является восприятие усилий от наддува поясными балками, расположенными на расстоянии около 3 м друг от друга.

Севременные крупные агрегаты конструируются таким образом, что основной несущий каркас котла совмещается с каркасом здания. При этом совмещении достигается заметная экономия металла, например для газомазутного котла ТГ|МП-204 около 1500 т на один энергоблок мощностью 800МВт. Такая конструкция применяется на новых котлах энергоблоков мощностью 500, 800 и 1200 МВт, не только газомазутных, но и пылеугольных.

Примером однокорпусного агрегата большой мощности на сверхкритические параметры пара может служить котел для сжигания канско-ачинских углей (рис. 22.4). Котел П-67 имеет  с параметрами пара

с параметрами пара  для энергоблока 800 МВт. Компоновка Т-образная, конструкция подвесная к зданию. Котел выполнен в газоплотном исполнении, но предназначен для работы с уравновешенной тягой. Топочная камера— открытая, квадратного сечения с использованием прямоточных тангенциально расположенных горелок в четыре яруса по две группы на каждой стенке топки. Удаление шлака производится в твердом состоянии.

для энергоблока 800 МВт. Компоновка Т-образная, конструкция подвесная к зданию. Котел выполнен в газоплотном исполнении, но предназначен для работы с уравновешенной тягой. Топочная камера— открытая, квадратного сечения с использованием прямоточных тангенциально расположенных горелок в четыре яруса по две группы на каждой стенке топки. Удаление шлака производится в твердом состоянии.

С учетом повышенной взрывоопасное™ пыли канско-ачинских углей и большого расхода топлива котел оборудуется системой пылеприготовления с прямым вдуванием грубо размолотой топливной пыли в топочную камеру мельничными вентиляторами и газовой сушкой топлива.

В целях уменьшения шлакования стен сжигание канско-ачинских углей организовано при низкой температуре  и с низким средним тепловым напряжением топочных экранов. Этой же цели служит рециркуляция продуктов сгорания

и с низким средним тепловым напряжением топочных экранов. Этой же цели служит рециркуляция продуктов сгорания  , отбираемых из поворотной камеры через экранированный газоход при температуре

, отбираемых из поворотной камеры через экранированный газоход при температуре и подаваемых в горелки после газовой сушки топлива. Тангенциальное расположение горелок позволяет организовать в центре топки вихревой вертикальный факел, при котором до минимума сводятся возможности прямого воздействия факела на топочные экраны.

и подаваемых в горелки после газовой сушки топлива. Тангенциальное расположение горелок позволяет организовать в центре топки вихревой вертикальный факел, при котором до минимума сводятся возможности прямого воздействия факела на топочные экраны.

Поверхности нагрева, расположенные за топочной камерой, выполнены ширмовыми, что уменьшает вероятность шлакования. С этой же целью в верхней части топки предусмотрена присадка через сопла  рециркулирующих газов, обеспечивающих поддержание температуры перед ширмами не выше

рециркулирующих газов, обеспечивающих поддержание температуры перед ширмами не выше . Газы забираются двумя дымососами за экономайзером при температуре

. Газы забираются двумя дымососами за экономайзером при температуре

Обе конвективные шахты размером в сечении  мм симметричны. Отличительной особенностью конвективных шахт является установка в средней части каждого газохода двух вертикальных газоплотных стенок с двусторонним обогревом. Эти стенки образуют свободный от поверхностей нагрева газовый коридор шириной 2300 мм, по которому продукты сгорания при температуре около

мм симметричны. Отличительной особенностью конвективных шахт является установка в средней части каждого газохода двух вертикальных газоплотных стенок с двусторонним обогревом. Эти стенки образуют свободный от поверхностей нагрева газовый коридор шириной 2300 мм, по которому продукты сгорания при температуре около  отбираются перед входом в конвективную шахту и отводятся к мельницам-вентиляторам

отбираются перед входом в конвективную шахту и отводятся к мельницам-вентиляторам  . Газовый коридор делит пополам каждую конвективную шахту. Таким образом, всего образуется четыре конвективные шахты. Трубчатый воздухоподогреватель располагается в отдельном пролете главного здания.

. Газовый коридор делит пополам каждую конвективную шахту. Таким образом, всего образуется четыре конвективные шахты. Трубчатый воздухоподогреватель располагается в отдельном пролете главного здания.

Водопаровой тракт выполнен из двух несмешивающихся самостоятельно регулируемых потоков, расположенных симметрично относительно вертикальной оси котла. Последний обслуживается мостовым краном грузоподъемностью , грузовым и пассажирским лифтами.

, грузовым и пассажирским лифтами.

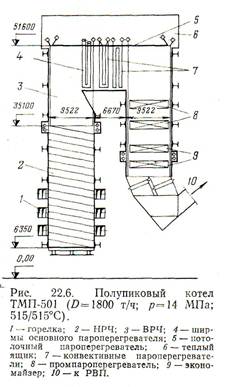

На рис. 22.5 показан газомазутный котел подвесной конструкции для энергоблока 1200 МВт. Однокорпусная конструкция котла позволила выполнить его с одноходовым восходящим движением рабочей среды в экранах топочной камеры при допустимых значениях массовой скорости

подвесной конструкции для энергоблока 1200 МВт. Однокорпусная конструкция котла позволила выполнить его с одноходовым восходящим движением рабочей среды в экранах топочной камеры при допустимых значениях массовой скорости  . Котел работает под наддувом. Топочная камера размером в плане

. Котел работает под наддувом. Топочная камера размером в плане  мм экранирована мембранными панелями блоками. Ширина блоков унифицирована. Унифицированы также ограждающие блоки конвективного и соединяющего горизонтального газоходов. Большая глубина топки способствует свободному развитию факела и предотвращению наброса его на стенки топки. Растопка ведется на мазутных форсунках. Для снижения растопочной нагрузки

мм экранирована мембранными панелями блоками. Ширина блоков унифицирована. Унифицированы также ограждающие блоки конвективного и соединяющего горизонтального газоходов. Большая глубина топки способствует свободному развитию факела и предотвращению наброса его на стенки топки. Растопка ведется на мазутных форсунках. Для снижения растопочной нагрузки  и повышения надежности сварных экранов агрегат оборудован системой рециркуляции среды, которая работает до нагрузки

и повышения надежности сварных экранов агрегат оборудован системой рециркуляции среды, которая работает до нагрузки  Расположение горелок —двух - фронтовое, в три яруса. В верхнюю и нижнюю части топки вводятся газы рециркуляции, отбираемые за экономайзером. Движение среды в экранах топочной камеры — одноходовое. Растопочные узлы — по одному на каждый поток. Водопаровой тракт СКД — двухпоточный. Пароперегреватель СКД

Расположение горелок —двух - фронтовое, в три яруса. В верхнюю и нижнюю части топки вводятся газы рециркуляции, отбираемые за экономайзером. Движение среды в экранах топочной камеры — одноходовое. Растопочные узлы — по одному на каждый поток. Водопаровой тракт СКД — двухпоточный. Пароперегреватель СКД  расположен в горизонтальном газоходе. Он состоит из последовательно расположенных в газовом тракте ширм и двух ступеней конвективного пароперегревателя. На тракте СКД предусмотрены два впрыска: первый — перед ширмами в количестве

расположен в горизонтальном газоходе. Он состоит из последовательно расположенных в газовом тракте ширм и двух ступеней конвективного пароперегревателя. На тракте СКД предусмотрены два впрыска: первый — перед ширмами в количестве  , второй — перед выходной ступенью КПП в количестве

, второй — перед выходной ступенью КПП в количестве

Тракт низкого давления состоит из регулирующего, промежуточного и выходного пакетов. Через регулирующий пакет при номинальной нагрузке на мазуте проходит около  пара, остальные

пара, остальные байпасируются мимо пакета. После смешения в коллекторе пар поступает в промежуточный пакет, а оттуда в выходной.

байпасируются мимо пакета. После смешения в коллекторе пар поступает в промежуточный пакет, а оттуда в выходной.

Экономайзер состоит из двух пакетов. Установлено четыре воздухоподогревателя регенеративного типа диаметром 12,9 м.

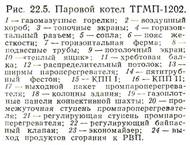

Полупиковый прямоточный котел паропроизводительностью

паропроизводительностью  на давление

на давление  с двойным перегревом пара

с двойным перегревом пара предназначен для работы в блоке с турбиной 500 МВт. Выполнен он по П-образной схеме (рис. 22.6). Топка — открытая призматическая со слабонаклонной навивкой экранов на всех стенах в области НРЧ. Это препятствует образованию значительных тепловых перекосов в зоне интенсивного обогрева рабочей среды, которые наиболее вероятны при низких нагрузках и переходных режимах, когда отдельные стены обогреваются неравномерно. В менее обогреваемой зоне ВРЧ топочные экраны выполнены в виде вертикальных панелей. Отсутствие значительных тепловых неравномерностей рабочей среды между параллельными трубами позволило их выполнить цельносварными, а котел — газоплотным.

предназначен для работы в блоке с турбиной 500 МВт. Выполнен он по П-образной схеме (рис. 22.6). Топка — открытая призматическая со слабонаклонной навивкой экранов на всех стенах в области НРЧ. Это препятствует образованию значительных тепловых перекосов в зоне интенсивного обогрева рабочей среды, которые наиболее вероятны при низких нагрузках и переходных режимах, когда отдельные стены обогреваются неравномерно. В менее обогреваемой зоне ВРЧ топочные экраны выполнены в виде вертикальных панелей. Отсутствие значительных тепловых неравномерностей рабочей среды между параллельными трубами позволило их выполнить цельносварными, а котел — газоплотным.

При сравнительно невысоких температурах перегретого пара все поверхности нагрева котла выполнены из перлитной стали, более надежно работающей в условиях переменной температуры, чем аустенитная сталь. Той же цели повышения надежности служат малые толщины стенок коллекторов (менее 36 мм), препятствующие возникновению значительных термических напряжений. Это стало возможным благодаря применению умеренного давления. Температура свежего пара регулируется впрыском воды в поток пара, а температура вторично-перегретого пара — рециркуляцией продуктов сгорания, вводимых в топку через горелки, при полной же нагрузке — еще и впрыском в него воды.

С учетом повышенной коррозионной опасности при малых нагрузках, а также частых растопках и остановах предусмотрены два аппарата РВП с фарфоровой насадкой в холодной части и калориферная установка, обеспечивающая высокий подогрев воздуха при всех режимах. Котел подвешен к хребтовым балкам здания

На рис. 22.7 показан паровой котел электростанции «Гевин» (США) для энергоблока  . Он представляет собой однокорпусный агрегат П-образной компоновки. Топочная камера для сжигания каменных углей открытого типа со встречным расположением горелок и твердым шлакоудалением. Ширина, глубина и высота топки соответственно равны

. Он представляет собой однокорпусный агрегат П-образной компоновки. Топочная камера для сжигания каменных углей открытого типа со встречным расположением горелок и твердым шлакоудалением. Ширина, глубина и высота топки соответственно равны Основные особенности котла: оборудован 14 валковыми

Основные особенности котла: оборудован 14 валковыми по 7 шт. с каждой стороны: полная производительность обеспечивается работой 10—12 мельниц, остальные — в резерве: воздушная сушка топлива, пылеприготовление по прямой схеме вдувания; капитальный ремонт мельниц 1 раз в 2 года; топливо подается в мельницы ленточными транспортерами в закрытом исполнении со встроенными автоматическими весами для определения расхода топлива; от каждой мельницы к горелкам идет по восемь пылепроводов значительной длины, чем обеспечивается компенсация перемещения горелок из-за тер ми-

по 7 шт. с каждой стороны: полная производительность обеспечивается работой 10—12 мельниц, остальные — в резерве: воздушная сушка топлива, пылеприготовление по прямой схеме вдувания; капитальный ремонт мельниц 1 раз в 2 года; топливо подается в мельницы ленточными транспортерами в закрытом исполнении со встроенными автоматическими весами для определения расхода топлива; от каждой мельницы к горелкам идет по восемь пылепроводов значительной длины, чем обеспечивается компенсация перемещения горелок из-за тер ми-

|

|

|

ческих расширений топочных экранов; котел оборудован 112 горелками, размещенными на фронтовой и задней стенках топки в четыре яруса (горелки заключены в короба вторичного воздуха).

Топочная камера выполнена в виде цельносварных панелей с подъемным движением среды в вертикальных трубах. По высоте они имеют один разъем. В верхней части топки расположены три двусветных экрана. Котел оборудован системой рециркуляции газов, подаваемых в двух разных местах: меньшая часть — через экраны холодной воронки (на схеме не показано), большая — через короба ввода в верхней части топки.

Котел работает под наддувом, создаваемым тремя воздуходувками. Резервные дымососы отсутствуют. Конструкция котла — подвесная.

Подвеска сконструирована на длинных тягах диаметром до 120 мм через пружинные опоры, работающие на сжатие. Обдувка поверхностей нагрева осуществляется стационарными и длинновыдвижными аппаратами с вылетом до 17 м, включаемыми автоматически по определенной программе 2 раза в сутки.

Барабанные котлы изготовляют на ДКД. На отечественных электростанциях работают котлы с естественной циркуляцией, большей частью с уравновешенной тягой. За рубежом применяют и барабанные котлы с принудительной циркуляцией.

Барабанный котел ТПЕ-211 с естественной циркуляцией (рис. 22.8) создан на базе аналогичного котла ТП-100, получившего широкое применение. Он рассчитан на сжигание каменных углей при твердом шлакоудалении, а также природного газа. Его отличительная особенность— Т- образная компоновка. Топочная камера располагается в восходящей шахте, низкотемпературные конвективные поверхности — в двух вертикальных шахтах симметрично — слева и справа от топочной камеры и связаны с ней горизонтальными газоходами, в которых размещены высокотемпературные конвективные поверхности пароперегревателя.

Открытая топочная камера призматической формы длинной стороной расположена поперек главного здания. Стены ее экранированы парообразующими панелями. По всей высоте она симметрично разделена двусветным экраном на две параллельно работающие топки. Внизу двусветный экран вместе с противоположными настенными экранами образует две холодные воронки. Каждая секция топки оборудована пылегазовыми горелками, установленными на боковых стенках в два яруса. Особенностью агрегата является расположение барабана перпендикулярно фронту. Барабан с внутренним диаметром 1800 мм и толщиной стенки 112 мм изготовлен из стали

|

Начальный перегрев свежего пара осуществляется в потолочном экране и радиационном перегревателе, расположенном в верхней части топки под пережимом на экранных трубах. Основной конвективный перегреватель и промежуточный пароперегреватель почти полностью размещены в горизонтальных газоходах. В промежуточный перегреватель пар поступает из турбины двумя потоками, каждый из которых в регулирующем бай-пасном клапане раздваивается и может быть частично направлен в дополнительную (регулирующую) поверхность перегревателя и частично с обводом ее непосредственно в конвективные пакеты. Температура перегретого пара высокого давления регулируется впрыском собственного конденсата. Экономайзер расположен в опускной шахте вместе с коллекторами. Воздухоподогреватель — трубчатый, трехходовой.

В традиционных конструкциях, когда экранные поверхности нагрева располагаются вдоль ограждающих стен топки, габариты агрегата получаются очень большими. Возможными путями уменьшение габаритов являются высокофорсированные вихревые топки, интенсификация теплообмена рабочих поверхностей нагрева и их развитие. Примером малогабаритного агрегата является котел , разработанный ЦКТИ (рис. 22.9). Это

, разработанный ЦКТИ (рис. 22.9). Это

барабанный котел в газоплотном исполнении для работы под наддувом. Топка — двухкамерная: внизу вихревой предтопок ЦКТИ, выше — топочная камера с открытыми настенными экранами. Развитие поверхностей нагрева достигается разделением топки по всей высоте на три отсека двумя двусветными плавниковыми экранами, расположенными перпендикулярно фронту. Все экраны топочной камеры включены в контуры естественной циркуляции. Вместо большого числа опускных труб применены четыре водоопускных стояка диаметром 426X Х36 мм.

Шесть прямоточных газомазутных горелок расположены на фронтовой стенке по две в каждом отсеке. В зоне выхода продуктов сгорания из топки установлены 12 вертикальных цельносварных одноходовых ширм пароперегревателя. Теплонапряжение объема предтопка  , а топки в целом

, а топки в целом  .

.

За топочной камерой расположены горизонтальный газоход и два вертикальных сомкнутых газохода. Все они ограждены цельносварными экранами. В вертикальных шахтах размещены ширмоконвективные поверхности нагрева пароперегревателя. За ними на выходе из восходящего газохода продукты сгорания проходят экономайзер и, наконец, РВП (один на агрегат). Все поверхности нагрева дренируемы.

Преимущества котла: существенно меньшие габариты на 30—40 , уменьшение металлоемкости на 25— 30

, уменьшение металлоемкости на 25— 30 ; сокращение строительного объема главного корпуса ТЭС, в том числе занимаемого собственно котлом в 2—3 раза; сокращение трудозатрат на изготовление и монтаж на 30—40

; сокращение строительного объема главного корпуса ТЭС, в том числе занимаемого собственно котлом в 2—3 раза; сокращение трудозатрат на изготовление и монтаж на 30—40 . Для котла характерна повышенная тепловая и технологическая универсальность. Последнее достигается применением топочного устройства для ряда ступеней мощности на основе выбора числа топочных модулей. Размеры топочного модуля: длина М=4480 мм при диаметре 3960 мм. Так, для описанного котла D=500

. Для котла характерна повышенная тепловая и технологическая универсальность. Последнее достигается применением топочного устройства для ряда ступеней мощности на основе выбора числа топочных модулей. Размеры топочного модуля: длина М=4480 мм при диаметре 3960 мм. Так, для описанного котла D=500 необходимы три модуля, т. е. дли-

необходимы три модуля, т. е. дли-

|

|

на предтопка (ширина по фронту)  Малогабаритные высокофорсированные котлы находятся в стадии промышленного освоения.

Малогабаритные высокофорсированные котлы находятся в стадии промышленного освоения.

В табл. 22.1 и 22.2 приведены основные характеристики некоторых типов серийных паровых котлов: прямоточных и с естественной циркуляцией.

|

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 4135; Нарушение авторских прав?; Мы поможем в написании вашей работы!