КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 10

|

|

|

|

Технические условия и нормы точности

Служебное назначение и классификация

Лекция 9.

Технология изготовления корпусных деталей.

Корпусные детали являются базовыми деталями машин и служат для разрешения в них различных механизмов. Для корпусных деталей характерно наличие систем. Для корпусных деталей характерно наличие систем точно обработанных отверстий, координиророванных между собой и относительно базовых плоскостей. Конструкции корпусных деталей весьма разнообразны. Из всего их разнообразия можно выделить две основные разновидности:

- корпусные детали призматического типа

- корпусные детали фланцевого типа

Для первых характерно наличие развитых наружных поверхностей основных (т.е. служащих для установки опор) отверстий на нескольких осях. У деталей второго типа плоскости обычно являются торцовыми поверхностями основных отверстий с центрирующими выточками или буртами, предопределяющие их обработку точением.

Корпусные детали по условиям сборки часто выполняют разъемными в диаметральной плоскости основных отверстий (например: корпуса редукторов) или с отъемными крышками, где монтируют опоры валов. Корпусные детали, как правило, имеют много резьбовых отверстий.

Технические условия на механическую обработку корпусных деталей регламентируют

1. точность обработки основных отверстий и их расположение

2. точность обработки базовых поверхностей и поверхностей торцов

3. взаимное расположение поверхностей

4. шероховатость обработанных поверхностей

В корпусных деталях основные отверстия обычно изготовляют по 6-9 квалитету, параметр шероховатости Ra=2,5…0,63 (иногда Ra= 0,32…0,16мкм)

Допуск параллельности осей лежит в пределах 0,03…0,05 мм по всей длине детали.

Допуск на размер от оси отверстия до базовой поверхности 0,05…0,2 мм

Допуск на межосевое расстояние- 0,02…0.2мм

Допуск соосности и отверстий – половинедопуска на диаметр меньшего отверстия

Отклонение от перпендикулярности опорных торцов к осям отверстий допускается в пределах 0,01…0,05мм на 100мм длин радиуса.

Базовые поверхности:

-непрямолинейность 0,05…0,1мм

-непараллельность до 0,1 мм на длину детали

-должны быть расположены под зубчатыми углами.

Шероховатость базовых поверхностей по 5-6 классу, а для направляющих станин станков – выше

Материалы и способы получения заготовок

В качестве основного материала для корпусных деталей применяют серый перлитный чугун марок СЧ15, СЧ20 и СЧ30 или модернизированный чугун. Чаще всего отливки получают литьём в песчаные формы. Крупные ответственные отливки получают в стержневых формах. Отливки, полученные по выплавленным моделям и в оболочковые формы, являются наиболее точными. Их применяют для сложных деталей с жёсткими требованиями к точности и шероховатости необрабатываемых поверхностей. Отливки из …………………… сплавов часто получают литьём в кокиль или литьём под давлением. Часто применяют такие сварные заготовки, вместо литых, там, где существенное значение имеет уменьшение веса, т.к. их стенки на 30…40% могут быть меньше литых.

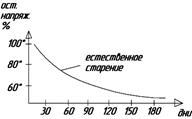

В отливках корпусных деталей в результате неравномерного охлаждения и усадки возникает остаточное напряжение, вызывающие их деформации. Чем медленнее происходит охлаждение отливки, и чем меньше их разница в толщине её стенок, тем меньше остаточное напряжение в остывшей заготовке. Особенно большие напряжения получаются в местах резкого изменения сечения отливок. Их величина может быть иногда на столько значительной, что отливка коробиться и в ней возникают трещины. Остаточные напряжения могут быть уменьшены в правильно сконструированной отливке.

Если подвергнуть отливку механической обработке, то равновесие остаточных напряжений из - за снятия поверхностных слоёв металла нарушается и заготовка деформируется. Это деформация происходит не мгновенно, а в течении довольно длительного промежутка времени.

При передаче предварительно обработанной заготовки на последующую отделку (без разрыва времени между ними) деформация продолжается и после приёмки детали, что ведёт к недоразумениям при сборки и последующей эксплуатации машин.

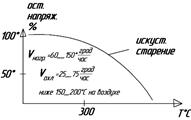

Снятие или уменьшение остаточного напряжения в отливках достигается:

- естественным старениям

- Т.О. (искусственным старениям)

- некоторыми методами механического воздействия.

Естественное старение – длительное старение (вылеживание) заготовок на воздухе (6…12 месяцев) его протеканию способствует периодическое изменение температуры окружающей среды.

Т.О. наиболее целесообразно для снятия остаточных напряжений мелких и средних отливках. Для крупных этот метод не всегда применим, так как для нагрева необходимы печи больших размеров. Т.О. заключается в медленном нагревании заготовок до 500..600 , выдержки их при этой температуре 1-6 часов (в зависимости от размеров отливки) и последующим медленном охлаждениям с печью до 150..200

, выдержки их при этой температуре 1-6 часов (в зависимости от размеров отливки) и последующим медленном охлаждениям с печью до 150..200

нагреве – 60 – 150 град/час

охлаждение – 25 – 75 град/час

Ниже 150…200 ведут на воздухе.

ведут на воздухе.

Для уменьшения остаточных нагреваний в отливках механическим воздействиям используют пневматические молотки и дробеструйную обработку. Места концентрации напряжений подвергают обстукиванию, однако этот метод радикальных результатов не даёт.

Заготовки проверяют на твёрдость, точность размеров и отсутствие дефектов метала (раковины, поры и т.д.). Раковины иногда заваривают, а пористые места исправляют пропитанной специальным составом. Сварочное напряжение – высокотемпературный отпуск (600…650 )

)

Однако не возвращаются к правильной форме, а напротив, получают новые деформации, но без остаточных напряжений.

Технологически маршруты обработки цельных и разъемных корпусов

Технологический процесс изготовления корпусных деталей включает:

1. черновую и чистовую обработку плоскостей и отверстий, которые используются в качестве технологического базирования

2. обработку остальных наружных поверхностей

3. черновую и чистовую или получистую обработку основных отверстий

4. отделочная обработка основных баз и основных плоскостей и отверстий.

Технологический маршрут обработки корпусных деталей может видоизменяться в зависимости от характера заготовки и требований точности. Например, при обработке корпусной детали, имеющей плоскость разъёма технологический процесс следующий:

1. обработка плоскости разъёма корпуса

2. обработка базовых плоскостей

3. сверление и нарезание резьбы в крепежных отверстиях по плоскости разъёма корпуса

4. соединение корпуса с последующей фиксацией контрольными штифтами

5. совместная обработка основных плоскостей и отв. и т.д.

Способы обработки плоских поверхностей и основных отверстий.

При обработке наружных плоскостей корпусных деталей применяют

1. строгание

2. точение

3. фрезерование

4. протягивание

5. шлифование

Строгание – в ед. и мелкосерийном производстве, а также при обработке крупных и тяжёлых деталей. Простота способа, дешевизна инструмента, возможность снимать за один проход припуски 20мм и больше.

Строг. резцы Т5К10,Т15К6 – сталь

ВК6, ВК8 - чугун

Возможности при строгании с глубиной резания от3 до 10 мм и подачей 0,8….1,2мм на дв/ ход стола можно обеспечить Rа 20 мкм (4 класс). При чистовом строгании Rа 25 мкм (6 класс) ………

V рез – 30…35 м/мин для чугунов

Vрез – 24…30 м/мин для стали

Фрезерование - распространено………..

Vрез. – 350м/мин черн. обр-ка стали

V рез. – 150м/мин черн. обра-ка чугуна

Sz =0,07…0,2 мм/зуб для стали

Sz = 0.15…0,4 мм /зуб для чугуна

При числе зубьев фрезы Z и П об/ мин

S мин = Sz *Z* П

Глубина резания t =8мм

Чистовое фрезерование 300…500 м/мин – сталь

200…300 м/мин – чугун

V рез для фрез из быстрорежущей стали в 4-5 раз меньше

Стойкость торцовых фрез Ø75…400мм – 150…960мин

Цилиндр Ø90…225мм - 180…360мин

Шлифование: торцом круга,…………… круга - для отделки плоских поверхностей корпусных деталей. 1). С продольной подачей, с поперечной подачей, с установленным на размер кругом.

Протягивание обеспечивает шероховатость поверхности Rа=1,25…0,32мкм, малое отклонение от плоскости (0,005мм на длине 300 мм) и точность размера в пределах 6 квалитета. Протягивает, как правило, корпусные детали, у которых обрабатываемые плоскости небольшие.

Способы обработки основных отверстий

Первичная обработка отверстий в сплошном металле – обычное сверление. Для отв. 9-13 квалитетов точности с шероховатой поверхности 25 - 12,5 мкм (3-4 классы) сверление является окончательной обработкой. Повысить точность обработки отверстий сверлением до 8 квалитета можно применением кондукторных втулок, обеспечивающих направление сверла. При сверлении отв. Ø больше 70..80мм когда сплошное сверление невыгодно, применяют кольцевое сверление. При кольцевом сверлении только часть высверливаемого металла переходит в стружку, а внутренняя часть образует стержень.

В этом случае достигается значительная экономия металла, электроэнергии и повышается производительность труда.

Зенкерование: Применяется как окончательная операция при обработке отверстий 9…8 квалитетов точности и шероховатости поверхности не более Rа 20мкм (5кл.) Зенкерование достигается более правильная форма отверстий и оси, чем при сверлении.

Развертывание – окончательная обработка отверстий 5-11 квалитетов

нормальное -10-11 Rа 2/2,5-0,8 мкм

точности точное - 7-9 6,3…0,4

тонкое - 5-6 3,2-0,1

Режимы резания при сверлении, зенкерование, развёртывании, выбирают в зависимости от условий обработки по нормативным справочникам.

Точность межосевых расстояний, параллельность и перпендикулярность осей обеспечивают: обработкой отверстий с направлением инструмента по кондуктору или обработкой без направления инструмента с использованием универсальных способов координации положения инструмента.

В серийном производстве основные отверстия в корпусных деталях обрабатывают на универсальных горизонтально-расточных станках с направлением инструмента по кондуктору.

В массовом и крупносерийном - на многошпиндельных станках одновременно с нескольких сторон заготовки

Протягивание: черновое – 10…11,12,5….0,8Rа

6-11 квалитет чистовое- 6..9, 6,3…0,2 Rа…………………….

Отверстия небольших корпусных деталей можно обрабатывать на верт.-сверл. Станках с применением кондукторов, многошпиндельных головок и на рад.-свер. станках с применением поворотных кондукторов.

При обработке тяжелых и уникальных корпусных деталей широко применяется переносные станки и агрегатные установки. Отделочными операциями обработки основных отверстий являются

1) тонкое растачивание алмазными резцами

2) шлифование

3) хонингование

4) суперфиниширование

5) притирка

Тонкое растачивание: ТЗОК4 – для стали

ВК3,ВК6 –для чугуна резцы

Алмазная – для цветных металлов

Режимы: t=0.05….0.03мм

V= 100…300м/мин – черных металлов и 300..400- цветных

S=0,02…0,12мм/об

Точности-5…7 квалитеты

Шероховатость поверхности – 0,5мкм (7..8 класов)

Шлифование: три вида внутреннего шлифования

- при вращающейся детали

- при неподвижной детали на станках с планетарным движением шпинделя

- при бесцентровом шлифовании.

Нб. распространены первые два метода. Шлифкруг вращается со скоростью 10…30м/с и одновременно совершает возвратно- поступательные движения (применяют высокоскоростные головки со скоростью вращения шпинделя 10000 об/ мин и больше)

= 0,8…0,9

= 0,8…0,9

В зависимости от Ø шлифуемого отверстия глубину резания принимают при предварительном шлифовании стали и чугуна от 0,005 до 0,02 мм, при чистовом- 0от 0,002 до 0,01 мм на дв.ход.

Продольные подачи: предворит. шлифов = 0,4…0,8 Вкр

При чистовом шлиф = 0,25…0,4 Вкр. Чем меньше диаметр и чем выше точность, тем меньше должна быть величина подачи.

При внутреннем шлифовании многократными проходами нельзя допускать, чтобы круг не выходил от отверстия в обе стороны больше, чем на половину его ширины, иначе отверстие у концов получится расширенным.

Охлаждение при внутреннем шлифовании – только для стальных деталей, чугунных и бронзовых – шлифуют без охлаждения,……….

Шлифование неподвижной детали применяют в основном при обработке отв. в крупных деталях, которые затруднительно вращать. Деталь в этом случае устанавливают на столе станка, а шпиндель, несущий шлифовальный круг, имеет сложное движение, состоящее из четырех движений:

1. вокруг своей оси

2. планетарное движение, по окружности внутренней поверхности детали

3. возвратно- поступательное движение вдоль оси детали

4. поперечное перемещение, т.е.

Хонингование или притирочное шлифование применяют для окончательного шлифования отв. (цилиндры двигателей, цилиндры насосов. Компрессоров и т.д.) В процессе работы притирочная головка (хон), оснащенная шестью и больше абразивными раздвижными брусками, совершает вращательное и возвратно-поступательное движение вдоль оси отверстия средняя величина припуска на диаметре

- для стали 0,01…0,1 мм

- чугуна 0,02… 0,15мм

Удельное давление брусков: 2,94*10 в 5степени до 4,9*10 в 5 степени

СОЖ –керосин (или 80…90% керосин + 10…20%веретенное масло)

Хон вращения со скор. 70-80м/мин – чугун, бронза

45…60м/мин - сталь

Скорость возвратно – поступательное движения головки – 10…20м/мин

Интенсивность охлаждения – 20…30 м/мин

В результате хонингования получается гладкая и блестящая поверхность с шероховатостью 0,08…0,02мкм (10…12 класса) и 4…5 класса точности

Наивысшую шероховатость поверхности можно получить суперфинишированием (т.е. отделочным шлифованием с помощью колеблющихся брусков)

Припуск – 0,005… 0,01мм

Уд. давл. -  до

до

СОЖ - КЕРОСИН (ЛИБО КЕРОСИН + 15% ВЕР.МАСЛО)

Окружная скорость детали:

30…75м/мин - при обр-ке стали

130…150 м/мин - при обр-ке чугуна

– 400…1500мин.

– 400…1500мин.

Амплитуда колебаний -3…10 мм

Притирка – (4..5 кв точн.) или доводка, отверстий представляет собой один из методов чистовой обработки металлов, обеспечивающей получение весьма точных размеров и высокую степень шероховатости поверхности 0,02…0,05мкм (12…14 классы)

Для притирки применяют различные металлические притиры, поверхность которых шаржируется (насыщается) абразивными зернами мелкой зернистости.

Притирка – малопроизводительный способ отделки поверхностей и поэтому в крупносерийных и мелкосерийных производствах применяется редко.

В последние годы широко стала применяться обработка отверстий без снятия стружки посредством проглаживания поверхности шариками или роликами, причем значительно упрочняется поверхностный слой.

Rа 0,08…0,02 (10…12 кл)

При обработке различных по форме отверстий в металлокерамических и минералокерамических материалах, а также тугоплавких сплавах, когда металлическим инструментом невозможно их обрабатывать все более находят применение так называемые новые методы размерной обработки

- электроэрозионная

- электрохимическая Точность обработки высокая,

- ультразвуковая а шероховатость поверхности

-электроннолучевая 6..10 классс

- световым пучком

- лазерной горелкой

Технический контроль

Заключается в проверке:

- прямолинейности и взаимного расположения плоских поверхностей

- правильности геометрических форм основных отверстий и их соосности

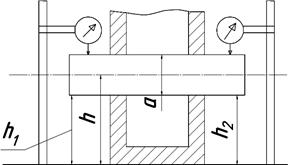

- взаимной параллельности осей основных отверстий и расстояний между ними

- перпендикулярности торцовых поверхностей к осям отверстий

Для изменения диаметров отверстий применяют как универсальные измерительные средства, так и различные калибры – пробки. Универсальные – нутромеры, специализированные штангенциркули и т.д. Простым и надежным средством являются предельные калибры с проходной и непроходной сторонами.

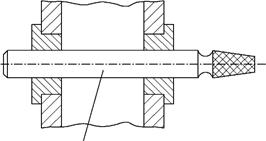

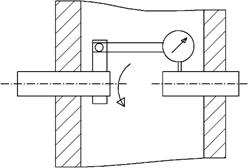

Схемы контроля погрешностей во взаимном расположении поверхностей

контрольная

оправка

Проверка соосности

Проверка параллельности оси базовой плоскости.

С86…108 А.1.

278…279 Б1

Технология изготовления валов

- Служебное назначение и классификация

В конструкциях машин и механизмов основными деталями для передачи крутящего момента являются валы. В процессе работы валы испытывают сложные деформации: кручение, изгиб, растяжение, сжатие. Поэтому, чтобы обеспечить нормальную работу деталей, передающих движение на вал, и узла в целом, к валам предъявляются высокие требования жесткости. Это самые распространенные в конфигурационном отношении детали, однако, по технологическому признаку их можно привести к трем исходным формам:

гладкие

гладкие

ступенчатые полные

фланцевые сплошные

По форме геометрической оси:

- прямые

- коленчатые

- кривошипные

- кулачковые

Валы, длинна которых не превышает 12-кратной величины диаметра ( ) считают жесткими, при

) считают жесткими, при  валы относят к нежестким деталям и обрабатывают с помощью ……………………………..

валы относят к нежестким деталям и обрабатывают с помощью ……………………………..

Для того, чтобы вал мог выполнить служебное назначение он должен отвечать определенным требованиями. Эти требования сформулированы практикой и регламентированы ТХ и НТ.

Технические условия и нормы точности.

- Диаметральные размеры шлифовальных посадочных шеек выдерживаются по 7…9 квалитету точности, иногда по 5…6

- Овальность и конусность цилиндрических гладких валов и цилиндрических шеек ступенчатых валов должны находится в пределах 0,25…0,5 допуска на диаметральные размеры.

- Биение посадочных шеек относительно базирующих не должно превышать 10…30мкм

- Отклонение от параллельности шпоночных канавок или шлиц оси вала не превышают 0,1 мкм на 1мм длины.

- Допуски на длину ступеней 0,05…0,2мм

- Шероховатость поверхности посадочных шеек находится в пределах 7…10 класса (1,25Rа …0,16)

- Неперпендикулярность буртиков – 0,20мм на 100мм рад

Основные технологические задачи:

1.получить наружную поверхность вращения с требуемой точностью

2. Если вал полый и имеет внутренние посадочные шейки, то они должны быть концентричны наружной посадочной поверхности.

3.выполнить шпоночные канавки и шлицы, параллельными оси вала

4. получить резьбы, соосные с внутренними или наружными цилиндрическими отверстиями.

Материалы для валов.

Материалом для деталей типа валов, применяемых в пищевом машиностроении, в основном служит сталь. Марка стали выбирается в зависимости от условий эксплуатации. Номенклатура применяемых марок сталей весьма разнообразна от конструкционных углеродных сталей по ГОСТ 1050-74, до высоколегированных хромистых, хромоникелевых, хромомолибденовых и др. по ГОСТ 4543 -71. В отдельных случаях валы выполняют из модифицированного или специального чугуна (износостойкий легированный или отбеленный чугун). Эти чугуны износостойки и обладают возможностью демифировать колебания. (Стали 25,30,35,40,45,45Г2,40Х,35ХС, 40ХС, 35СТ, 35ХН3М, 45ХН2МФ)

Способы получения заготовок.

Заготовками стальных волов могут быть:

- отрезки проката

- поковки

- горячие штамповки

- отливки

- сварные заготовки

Выбор вида заготовки зависит от сложности конфигурации и размеров детали, объема производства, а также от требований к прочности.

Для гладких валов в крупносерийном и массовом производстве применяют калиброванные прутки круглого сечения, т.к. прутки изготовляют с высокой точностью (от 12 до 7 квалитета с соответствующей шероховатостью поверхности) то во многих случаях отпадает необходимость в обработке наружной цилиндрической поверхности.

Ступенчатые валы с небольшой разницей между диаметрами ступеней изготовляют обычно из прутков горячекатаной стали, стоимость, которой меньше стоимости калиброванной стали.

Заготовки для ступенчатых валов со значительной разницей между диаметрами ступеней, фланцевых, коленчатых, кривошипных и кулачковых получают свободной ковкой.

Заготовки, полученные горячей штамповкой, реже используют для валов, т.к. это связано с изготовлением дорогостоящих штампов, что экономически оправдывается лишь при значительных партиях деталей.

При использовании методов пластической деформации улучшается структура и механические свойства металла, поэтому для ответственных тяжелонагруженных валов в качестве заготовка применяют штамповки поковки даже тогда, когда конфигурация деталей допускает применение проката (валы высокоскоростных сепараторов и центрифуг)

Отливки редко являются заготовками для стальных валов. Отливают в основном заготовки для чугунных валов, что позволяет в значительной мере приблизить конфигурацию и размеры заготовки к конфигурации и размерам готовой детали и, следовательно, уменьшить количество снимаемой стружки.

Предварительная обработка заготовок валов.

Заготовки из проката, отливки, штампованные заготовки и поковки перед поступлением на основную механическую обработку в заготовительных участках и цехах.

К операциям предварительной обработки относятся:

- зачистка

- правка прутков

- обдирка

- предв. т.о. (при необходимости)

- торцевание

- центрование

- контроль

Зачистка – устранение неровностей, заусенцев, окалины у литых и штампованных заготовка.

Правка – на правильно – калибровочных станках.

Обдирка – грубая токарная обработка либо на шлифовальных станках.

Торцевание - это подрезка торцов.

Несколько в стороне стоит предварительная обработка отливок.

Отливки: - линейные налужения, особенно в местах резко изменения сечения вала. Если подвергнуть механической обработке, то равновесие остаточных напряжений из-за снятия поверхностных слоев метала нарушается и заготовка деформируется. Эта деформация происходит не мгновенно, а в течении длительного промежутка времени. При передаче предварительно обработанной заготовки на отделку (без разрыва во времени) деформация продолжается и после приемки готовой детали, что ведет к недоразумениям при оборке и последующей эксплуатации машин.

-естественное старение

-искусственное старение (ТО)

-некоторые методы механического воздействия обстукивание мест концентрации напряжений пневмолотками или дробеструйная обработка, однако, она радикальных результатов не дает

Штампованные и паковки - в них возникают ковочные напряжения из-за неравномерного охлаждения заготовки. Для их снятия – отжиг.

Сварочное напряжение – из–за неравномерного нагрева и остывания металла. Имеет место интенсивный нагрев металла в зоне шва, а смежные участки препятствуют расширению нагретого металла и создают в нем остаточное напряжение сжатия, при остывании - напряжения растяжения.

Снимаются высокотемпературным отпускам (600-650ºС). Однако они не возвращаются к правильной форме, а могут получить дополнительные деформации, поэтому правка валов обязательна.

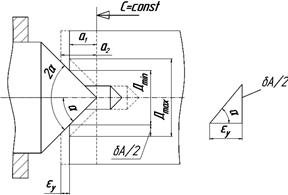

Центрование – для образование единой базы для установки обрабатываемого вала на всех операциях. Этой базой является центровые отверстия. При этом оба отверстия должны иметь общую осевую линию, во всех деталях партии заготовок глубина отверстий должна быть одинаковой, что имеет важное значение при обработке на настроенных станках.

При неодинаковой глубине центровых отверстий наблюдается «просадка» центров, что является причиной погрешности базирования при установке на жесткий передний центр.

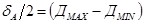

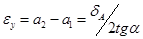

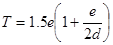

– половина допуска на диаметральные размеры конической части центровых гнезд и

– половина допуска на диаметральные размеры конической части центровых гнезд и  – половина угла при вершине конуса, то из прямоугольного треугольника погрешность

– половина угла при вершине конуса, то из прямоугольного треугольника погрешность

.

.

Технологический маршрут обработки

гладких валов

1. отрезка заготовки по длине, правка

2. зацентровка и снятие фасок по концам валов

3. предварительная обработка заготовок на бесцентрово-шлифовальном или токарном станках

4. фрезерование закрытых шпоночных пазов на шпоночно– фрезерных станках, открытых шпоночных пазов – на горизонтально – фрезерных станках, обработка пазов под сегментные шпонки – на специальных станках или на фрезерных с применением специальных устройств.

5. сверление поперечных отверстий, если они предусмотрены конструкцией

6. ТО или ХТО (если необходимо)

7. Числовое шлифование после ТО или ХТО на шлифовальных станках

8. Контроль готового изделия.

Технологический маршрут обработки

ступенчатых валов

| Номер операции | Операция для | |

| Проката | Поковки, отливки | |

| 5. 10. 15. 20. 25. 30. 35. 40. 45. 50. 55. 60. 65. 70. | Правка прутка Разрезание прутка по длине заготовки Фрезерование торцов Центрование торцов Обработка одного конца для захвата патроном. Черновая обработка одного конца Черновая обработка другого конца Чистая обработка одного конца Чистая обработка другого конца Фрезерование шконочных канавок Сверление отверстий, нарезание резьбы ТО или ХТО Шлифование шеек (резьбы шлицев и т.д.) Контроль | Заготовительная (литейная ковка, штамповка). Предварительная ТО (старения, отжиг, отпуск). Предварительная ТО (старения, отжиг, отпуск). Предварительная ТО (старения, отжиг, отпуск). Предварительная ТО (старения, отжиг, отпуск). Предварительная ТО (старения, отжиг, отпуск). Предварительная ТО (старения, отжиг, отпуск) Предварительная ТО (старения, отжиг, отпуск) Предварительная ТО (старения, отжиг, отпуск) Предварительная ТО (старения, отжиг, отпуск Предварительная ТО (старения, отжиг, отпуск) Предварительная ТО (старения, отжиг, отпуск) Предварительная ТО (старения, отжиг, отпуск) Предварительная ТО (старения, отжиг, отпуск) |

Способы обработки и отделки наружных цилиндрических поверхностей, шлиц, шпоночных канавок, резьб. (самостоятельно)

Оборудование для производства валов

В массовом производстве подрезку торцов и центрование на фрезерно-центровальных автоматах МР-71,НР-73 или МР-78.

В серийном и мелкосерийном – на фрезерно–центровальных станках ФЦ-1 И ФЦ-2.

Производят также раздельное фрезерование на продольно–фрезерных станках, а центрование – на двусторонних или односторонних станках.

Черновое и чистовое обтачивание - в массовом и серийном производствах выполняют на токарных многошпиндельных вертикальных полуавтоматах модель 1282,1А283, на одношпиндельных многорезцовых полуавтоматах моделей 1711,1721,1А730, а также на токарных гидрокопировальных полуавтоматах моделей 1712,1722.

В мелкосерийном производстве применяют токарные гидрокопировальные полуавтоматы, токарные станки обычного типа и с ПУ.

Фрезерование шпоночных пазов производят на шпоночно-фрезерных станках торцовой фрезой или на горизонтально– фрезерных дисковой фрезой в зависимости от конструкции паза.

Шлицевые поверхности на валах обрабатывают на шлицфрезерных станках (5350,5603) червячной фрезой. После ТО шлицы шлифуют на шлицшлифовальных полуавтоматах, а при твердости до HRC40 подвергают чистому фрезерованию.

Сверление отверстий – на сверлильных станках обычными спиральными сверлами (глубокие отверстия - ружейными, …………. и сверлами для глубокого сверления)

Нарезание резьбы – до ТО, а на незакаливаемых – после окончательного шлифования, чтобы не повредить резьбу при транспортировке.

Шлифование шеек валов – в две операции – предварительное и чистовое шлифование. Одновременное шлифование шейки и торца вала производят на торцешлифовальных станках типа 3Т161 с наклоном круга.

Контроль валов

- Диаметральные размеры, длины ступеней, размеры резьб, шлицев, шпоночных пазов проверяют с помощью предельных скоб, резьбовых и шлицевых колец.

- Шероховатость поверхности контролируют преимущественно сличением с эталонами.

- Для проверки отклонения от соосности шеек ступенчатый вал укладывают базовыми шейками на призмы контрольного приспособления, а стержнем индикатора касаются поверхности контролируемой шейки. Поворачивая вал вокруг оси, определяют биение шейки по разности показания индикатора.

- Отклонение от параллельности шлицев или шпоночного паза оси вала устанавливают по разности показаний индикатора в двух крайних положениях, базируя вал на призмах или в центрах.

- В крупносерийном и массовом производствах контроль валов производят многомерными приборами с индикаторами или электроконтактными датчиками.

Особенности обработки кулачковых, эксцентриковых и коленчатых валов.

Кулачковые и эксцентриковые валы пищевых машин выполняют цельными и сборными.

Сборные валы изготовляют тогда, когда размеры кулачков и эксцентриков резко отличаются от размеров вала. Кроме того, выполнять валы в этом случае цельными было бы сопряжено с большими затратами металла и времени на обработку резанием. В этом случае кулачки и эксцентрики целесообразно изготовлять отдельно от вала, закрепляя их затем на валу различными способами.

Цельными кулачковые и эксцентриковые валы изготовляют при малом эксцентриситете. При небольших сериях выпуска заготовки для таких валов получают из круглого проката, диаметр которого устанавливают с учетом припуска на обработку и вписывание размеров всех эксцентриков в окружность заготовки.

Существенными операциями технического процесса изготовления эксцентриковых валов является обтачивание и шлифование образующих поверхностей эксцентриков. Для этой цели на торцах предварительно выправленной и подрезанной заготовки засверливают столько пар отверстий центровых, сколько эксцентриков (или пар эксцентриков) расположено на валу. Расстояние центровых отверстий эксцентриков от оси вала определяется эксцентриситетом. Точность эксцентриситета зависит от точности центрования, которое выполняется по разметке или с большей точностью по кондуктору. После обработки опорных шеек вала обрабатывают наружные поверхности эксцентриков, переставляя заготовку на соответствующие центровые отверстия.

Обработку можно также выполнять при помощи трехкулачкового патрона, подкладывая под один из кулачков пластинки определенной толщены Т, которая определяется по эмпирической формуле:

Коленчатые валы пищевых машин имеют обычно простые конструктивные формы (одноколенные). Заготовку получают свободной ковкой из круглого проката, затем её подвергают нормализации и производят правку на прессе. В соответствии с техническими требованиями к готовому валу, выполнение посадочных поверхностей под подшипники скольжения должно быть по 8 квалитету точности и с Rа = 1,25мкм. Наиболее существенное требование заключается в обеспечении параллельности шатунной и коренных шеек (отклонение не более 0,02мм). Радикальное биение коренных шеек относительно оси коленчатого вала не должно быть более 0,03мм.

Обработка коленчатого вала при таких высоких требованиях к точности, шероховатости поверхности и уравновешенности коренных и шатунных шеек производится обычно на специальных токарных станках. Станок имеет приводные бабки, снабженные делительными механизмами для установки любой пайки вала по оси шпинделей.

Если щеки коленчатых валов очерчиваются каким–либо криволинейным контуром, то их обработка производится на специальных многосуппортных копировальных полуавтоматах. Для шлифования шатунных шеек коленчатого вала применяют шлифовальные станки с такими же патронами и делительными устройствами.

При отсутствии специального оборудования обработка коленчатых валов осуществляется на универсальных токарных и шлифовальных станках с применением приспособлений.

Обработка шеек коленчатых валов по контуру производится строганием, фрезерованием фасонными фрезами (в обоих случаях с предварительной разметкой контура).

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2636; Нарушение авторских прав?; Мы поможем в написании вашей работы!