КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 12

|

|

|

|

Технология изготовления деталей зубчатых передач.

Служебное назначение. Классификация.

Зубчатые колёса находят самое широкое применение в технологическом и транспортным оборудовании пищевых производств. Это могут быть приводы подвесных, ленточных, винтовых конвейеров, конвейерные столы, лебёдки, цепные элеваторы, валки, сепараторы, центрифуги, расфосовачные автоматы и т. д. Зубчатые колеса могут быть:

- одновенцовые цилиндрические с прямыми и косыми зубьями

- цилиндрические с внутренним зацеплением

- конические с прямыми и криволинейными зубьями

- червячные

- многовенцовые цилиндрические

- шестерни валы цилиндрические и конические используют также

- зубчатые рейки, зубчатые секторы, звёздочки цепных передач.

Технические условия на изготовление и нормы точности

1. Точность центрального отверстия – 6..7 квалитет

2. Радиальное биение ……. 0.03….0.04 мм

3. Торцовое биение…… до 0.03…0.04 мм радиуса.

4. Непараллельность боковых поверхностей зуба оси отверстия – 0.01мм на длине 75 мм

5. Класс шероховатости посадочных поверхностей – 7..8 Ra (2.5 … до 0.63мкм).

6. Твёрдость закаленных поверхностей НRC 50.. 55

7. Твёрдость цементированных и закаленных поверхностей HRC 55...60.

8. Глубина слоя цементации 0.8 … 1.5 мм

9. Твёрдость незакаленных колёс НВ 180.. 250.

10. Отклонение от параллельных шпоночных канавок 0.1 мкм на 1 мм длины (или шлица)

11. Биение посадочных шеек – 10 …30 мкм

Материалы зубчатых колёс

Чаще всего применяются:

- Без термообработки – сталь 45, 40Х, чугун СЧ21, СЧ24 при Vокр 6 м/с

6 м/с

- С термическим улучшением – сталь 40,45,50, 50Г,40Х,40ХН,35ХГС.

- Закаленные – сталь 40,40Х,40ХН,40ХНМА.

- Цементированные и закаленные стали 15Х, 20Х, 12ХНЗА, 18ХГТ, 15ХФ, 18ХНВА.

Поверхность закалки –

Выемки с нагревам ТВЧ – сталь 45,40Х

Азотируемые – сталь 38ХВФЮА, 38 ХЮА,38ХИЮА.

Применяют также текстолит, древеснослоистый колосник.

Червячные колёса – ступица стальная, бронзовый венец или другое сочетание материалов.

Зубчатые колёса, имеющие прямой контакт с пищевыми продуктами (например, в шестерённых насосах для перекачки молока, творога и др. пищевых и маловязких продуктов), должны быть изготовлены из материалов, разрешённых Минздравом СССР для данных условий эксплуатации.

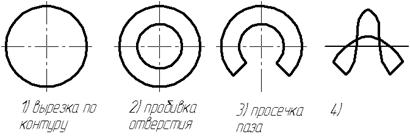

Способы получения заготовок

Колёса диаметром до 60 мм изготавливают из прутка на револьверных станках или на многошпиндельных автоматах.

Заготовки для колёс больших размеров получают главным образом в единичном и мелкосерийном производствах в виде поковок под молотом, в серийном - в виде штамповок в подкладных штампах, в крупносерийном и массовом – в закрытых штампах. Центральные отверстия диаметром больше 25 мм прошивают при штамповке.

Для снятия напряжений и улучшения обрабатываемости поковки подвергают нормализации или отжигу. После ТО поковки очищают от окалины (дробеструйным методам или травлением в растворе  с последующей промывкой в горячей воде.)

с последующей промывкой в горячей воде.)

Заготовки для малонагруженных колёс целесообразно изготовить методом порошковой металлургии (прессованием изделий из порошков с последующим спеканием). В дальнейшем требуется только чистовая обработка.

Особенности технологического маршрута обработки зубчатых колёс

Технологический маршрут обработки зубчатых колёс состоит из следующих основных этапов:

1. обработка заготовки до операции нарезания зубьев

2. нарезание зубьев

3. термическая обработка (если требуется)

4. отделочная обработка

Технологический процесс обработки заготовки до нарезания зубьев для зубчатых колёс с отверстиям идентичен процессу изготовления втулок.

Технологический процесс обработки заготовок до нарезания зубьев для валов – шестерен (конических цилиндрических) и червяков идентичен технологическому процессу изготовления валов до Т.О. и отделочных операций.

Рассмотрим технологические маршруты изготовления отдельных видов зубчатых колёс.

Технологический маршрут обработки цилиндрических зубчатых колёс

А – класс “втулка”

1. Заготовительная операция

2. Предварительная Т.О.

3. Сверление центрального отверстия, зенкерование торца и снятие фаски

4. Протягивание круглого или шлицевого отверстия

5. предварительная токарная обработка

6. чистовая токарная обработка

7. Нарезание резьб

8. Закругление зубьев

9. Шевингование зубьев

10. Слесарная

11. Контрольная

12. Термическая обработка

13. Калибровка шлицов

14. Притирка зубьев

15. Испытание на шум

16. Контроль

Б – класс “вал”

1. Заготовительная

2. Предварительная Т.О.

3. Фрезерование и центрование торцов заготовки

4. Предварительна токарная обработка левого корца

5. Предварительна токарная обработка правого корца

6. Чистовая обработка левого конца

7. Чистовая обработка правого конца

8. Слесарная

9. Сверление двух отверстий на торце

10. Нарезание резьбы в двух отверстиях

12. Шевингование

13. Слесарная

14. Контрольная

15. Термообработка

16. Зачистка и промывка центров

17. Шлифование левой шейки и торца

18. Шлифование правой шейки и шейки под нарезание шлицев.

19. Фрезерование шлицев

20. Нарезание резьбы

21. Сверление и зенкерование отверстий с двух сторон

22. Слесарная

23. Контроль

Технический маршрут обработки конических зубчатых колес

А – класса “втулка”

1. Заготовительная

2. Предварительная ТО

3. Сверление центрального отверстия и подрезание торца

4. Протягивание круглого отверстия

5. Протягивание шпоночного паза

6. Оттачивание наружной поверхности, подрезание базового торца и снятие фасок

7. Обтачивание конусов, подрезание второго, снятие фасок (в одну или две операции)

8. Предварительное нарезание зубьев.

9. Чистовое строгание зубьев.

10. Термическая обработка.

11. Шлифование отверстий и торца (при необходимости)

12. Калибрование шпоночного паза (или шлиц).

13. Обкатка

14. Контроль

Б – класса “вал”

1. Заготовительная

2. Предварительная ТО

3. Фрезерование и центрование торцов.

4. Токарная обработка хвостовика

5. Токарная обработка головки колеса

6. Предварительное шлифование посадочных шеек.

7. Предварительное нарезание зубьев

8. Чистовое нарезание зубьев (вогнутой и выпуклой сторон зубьев круговых).

9. Термообработка

10. Зачистка центров

11. Чистовое шлифование шеек.

12. Шлифование зубьев.

13. Сверление и нарезание резьбы в двух торцовых отверстиях.

14. Фрезерование шпоночного паза.

15. Контроль.

Технологический маршрут обработки червячных колес.

Ступица:

1. Токарная: растачивание и развертывание отверстия, подрезание торца, снятие фасок в отв.

2. Токарная: подрезание торцов, снятие фасок, обтачивание наружной поверхности предварительно и начисто при базировании на оправке.

3. Протягивание шпоночного паза.

Венец:

1. Токарная: подрезание торца, обтачивание наружной поверхности

2. Токарная: подрезание второго торца, растачивание внутренней поверхности, снятие фасок.

Сборочная операция: напрессовка венца на ступицу.

Червячное колесо в собранном виде:

1. Подрезание торцов ступицы и обода с двух сторон начисто, обтачивание наружной поверхности, получение радиусной выточки.

2. Сверление отверстий по посадочной поверхности и нарезание в них резьбы.

3. Слесарная обработка.

4. Нарезание зубьев (предварительное)

5. Шевингование зубьев.

6. Слесарная обработка.

7. Контроль.

Обработка червячных пар

Технологический маршрут изготовления цельных червяков (класса выл) при НRС витков 32..38 и насадочных червяков (класса втулка).

| Червяк класса “втулка” | Червяк класса “вал” | ||

| № опер | Содержание операции | № опер | Содержание операции |

| Заготовительная | Заготовительная | ||

| Предварит. ТО (улучш.) | Предварит. ТО (улучш.) | ||

| Сверление центр. отв. и подрезание одного торца | Фрезерование торцов и центрирование заготовки | ||

| Развертывание или протягивание отверстия шпоночного паза | Токарная обработка под нарезание витков | ||

| Токарная обработка под нарезание витков | Нарезание витков | ||

| Нарезание витков | Шлифование шеек | ||

| Полирование витков или шлифование | Фрезерование шлицев или шпоночных пазов | ||

| Контроль | Полирование витков или шлифование Контроль |

Технологическая схема изготовления червяков с твёрдостью на поверхности витков НRС≥56 (кроме азотированных)

| Червяк класса “втулка” | Червяк класса “вал” | ||

| № опер | Содержание операции | № опер | Содержание операции |

| Заготовительная | Заготовительная | ||

| Предварит. ТО | Предварит. ТО | ||

| Сверление центр. отв. и подрезание одного торца | Фрезерование торцов и центрирование заготовки | ||

| Развертывание или протягивание отверстия | Токарная обработка под нарезание витков | ||

| Токарная обработка под нарезание витков | Слесарная обработка | ||

| Нарезание витков | ТО (цементация и закалка ТВЧ) | ||

| Слесарная обработка | Притирка центров | ||

| ТО (цементация + закалка, закалка ТВЧ) | Шлифование шеек и базовых торцов | ||

| Шлифование отверстий торцов (для цементированных червяков) | Шлифование витков червяка (для цементированных или каленых в ванне червяков) | ||

| Шлифование витков червяка (для цементированных червяков) | 9а | Полирование или шлифование витков (после ТВЧ) | |

| 10а | Полирование и шлифование витков (после закалки ТВЧ) | Контроль | |

| Контроль |

Червячная пара состоит из червяка и червячного колеса. Как червяк, так и червячное колесо могут иметь различное конструктивное оформление.

Червяк, может быть насадным на вал, и в этом случае он будет относиться к деталям класса «втулка», но может быть выполнен и сплошным в виде вала.

Червячное колесо обычно изготовляется сборным из двух деталей: венца и ступицы; только в передачах малых размеров встречаются червячные колеса, выполненные в виде одной. Такая конструкция колес объясняется тем, что в червячных передачах имеет место скольжение поверхностей витков червяка и зубьев колеса с высокими скоростями, вследствие чего в качестве материала для червячного колеса используется антифрикционный чугун или бронза, в то время как ступица может изготовляться из менее дефицитного и более дешевого материала.

Указанные конструктивные особенности червяков и червячных колес определяют выбор принципиальной схемы технологического процесса их изготовления.

Обработка червяков на первом этапе технологического процесса принципиально не отличается от изготовления цилиндрических зубчатых колес соответствующего класса (класса «втулка» - насадной, класса «вал» - сплошной)

Схема обработки червячных колес на 1 этапе и 2 этапах сходна с обработкой цилиндрических зубчатых колес.

Второй этап технологического процесса изготовления червяков и червячных колес имеет свои специфические особенности, несвойственные другим видам передач. Эти особенности заключаются в способах получения витков на червяке и зубьев на червячном колесе. Червячные колеса имеют на наружных поверхностях (на которых нарезаются зубья) проточку с радиусом R. В связи с тем, что при нарезании зубьев оси фрез должна совмещать со средней плоскостью заготовки, необходимо регламентировать расстояние от базового торца заготовки до средней плоскости проточки и колебание этого размера.

(при больших колебание этого размера в партии заготовок возникает необходимость перед нарезанием каждого колеса производит настройку фрезерного суппорта станка добиваясь, совмещение оси фрез с центром радиусной выточки).

Обработка шнеков.

Основными общими элементами большинства шнеков, используемых в оборудовании пищевых производств, являются винтообразные поверхности с большим шагом или витки. Есть несколько конструктивных вариантов, как самих витков, так и шнеков.

Самыми простыми по конструкции являются шнеки, представляющие собой спираль, изготовленную из стальной полости. Такие шнеки применяются в машинах для транспортировки кусковых продуктов, перемешивание сыпучих пищевых продуктов и мясного фарша.

Шнеки со сплошной винтовой поверхностью применяют в различных транспортирующих механизмах для перемешивания сухих сыпучих продуктов, прессования пищевых и кормовых продуктов в прессах для приготовления концентратов, подачи теста для формирования макаронных изделий. В транспортирующих бутылки и банки механизмах в разливочно-укупорочных, закаточных и этикетировочных автоматах и моечных машинах применяют шнеки со сплошной винтовой поверхностью и витками постоянного или переменного шага, но с другим профилем.

Шнеки могут быть

- правыми

- левыми

По конструктивному выполнению витки могут быть изготовлены за одно целое с валом литьем или резанием.

Во многих машинах применяются сборно – сварные шнеки.

Шнеки изготовляют из:

- стали

- серого чугуна

- бронзы

- алюминиевых сплавов

- пластмасс

Заготовки шнеков чаще всего отливают из стали 45Л, серого чугуна С 4-20, бронзы Бр А 9Ж4Л, Бр А9Мц2Л. в качестве заготовок для механически обрабатываемых шнеков могут использоваться прутки. С целью повышения коррозионной стойкости шнеков их при необходимости хромируют или лудят пищевым оловом 01 и 02. Для сборно–сварных шнеков используют прокат. Валы цельные изготовляют из прутков, полые из труб, втулки – из листа или полосы.

Обработка шнеков с отлитыми витками (шнек разливочно – укпорочного автомата Бр А9 ЖИЛ)

1. Отрезание прибыли (Фрезерная)

2. Слесарная (опиливание заусенцев)

3. Расточная (подрезка торцов) (Гор. – расточной станок)

4. Расточная (Зенкерование и растачивание центрального отверстия, выточек, фасок с двух сторон)

5. Токарная - обтачивание фасонной поверхности с подрезкой торца.

6. Токарная - обтачивание витков на конус

7. Сверлильная – (сверление по кондуктору отверстий под резьбу)

8. Слесарная - нарезание резьбы в отверстии.

9. Полирование – зачистка профиля шнека до указанной шероховатости.

10. Гальваническая - нанесение на шнек медно – никелехромового покрытия.

Техпроцесс изготовления шнека с фрезеруемыми витками

(Заготовка – цельная отливка  70х 815 мм из бронзы Бр А 9 Ж4Л

70х 815 мм из бронзы Бр А 9 Ж4Л

1. Заготовительная – отрезание лейника

2. Фрезерно–центровальная (подрезка торца и сверления отверстия)

3. Токарная - представляет обтачивание шнека с одной стороны.

4. Токарная - подрезание торцов, сверление и растачивание,

Снятие фасок, разверливание отверстий.

5. Токарная–чистовое обтачивание шнека.

6. Фрезерная–фрезерование паза.

7. Слесарная- зачистка заусенцев.

8. Копировально-фрезерная – фрезерование профиля шнека предварительно и окончательно.

9. Токарная: отрезание технологической шейки, снятие фасок, обтачивание окончательное второй шейки

10. Сверление - сверление отверстия и нарезание в них резьбы.

11. Полирование – полирование витков шнека.

Сварные шнеки (большой высоты витки)

5. Отдельные звенья сваривают в спираль определенной длины.

6. Надевают её на вал и приваривают один конец к валу.

7. Растягивают по валу до получения заданного шага винтовой линии и прихватывают ее отдельных местах сваркой.

8. После отрезки или обрубки концов спирали её окончательно приваривают к валу сплошным швом по всей длине.

9. При необходимости, шнек правят и подвергают балансировке.

Если спираль имеет сплошную винтовую поверхность то её получают на специальных станках из полосы требуемого размера (Можно на токарном станке, но обязательно использование специального приспособления).

Основы технологии сборки оборудования

пищевой промышленности

Основные понятия:

Сборка - завершающая и весьма ответственная стадия машиностроительного производства, являющаяся итогом всей предшествующей работы конструкторов, технологов и производственников по созданию изделия. Качество сборочных работ оказывает значительное, а иногда и определяющее влияние на работоспособность, надежность и долговечность выпускаемого оборудования.

Сборочный цех определяет темпы и направление работы всех обрабатывающих и заготовительных цехов завода, особенно в поточном и механизированном производствах. Работа всех участков производства должна быть синхронизирована в соответствии с тактом выпуска машин на сборке.

Трудоемкость сборочных работ по отношению к трудоемкости механической обработки составляет:

25…30% - в массовом производстве

в серийных – 30-60%

в тяжелом машиностроении – 80-100%

Технологический процесс сборки – совокупность операций по соединению деталей в определенной технически и экономически целесообразной последовательности для получения сборных единиц и изделий, полностью отвечающих установленным для них требованиям.

Сборка бывает:

- общая (объектом её является машина)

- узловая (объектом её является узел)

Узел - часть машины, состоящая из нескольких деталей, которую можно собрать самостоятельно, отдельно от других элементов машины.

Виды работ при сборке

1. Подготовительные (предназначены для приведения деталей и покупных изделий в требуемое условиями сборки состоянии: деконсервирование, очистка и мойка, сортировка на размерные группы, укладка в тару, окраска некоторых, корпусных, например, деталей и другие).

2. пригоночные, то есть обеспечивающие собираемость изделий: опиливание, зачистка, притирка, полирование, шабрение, сверление, нарезание резьбы, правка и так далее.

3. собственно – сборочные - по соединению деталей с целью получения сборочных единиц и изделий

4. регулированию – проводится в процессе сборки или после её окончания с целью достижения требуемой точности во взаимном расположении деталей в сборочных единицах и изделии.

5. контрольные – выполняются с целью проверки соответствия сборочных единиц и изделий чертежу и техническим условиям.

6. демонтажные – по частичной разборке собранного изделия для подготовки его к упаковке и транспортировке к потребителю.

1. – 8-10%

2.

|

3. – 44…47%

4. – 7..9%

5. – 10..12%

6. – 6..8%

Методы сборки

Для обеспечения требуемой точности сборки применяют различные её методы:

- полной взаимозаменяемости

- неполной (частичной) взаимозаменяемости

- групповой взаимозаменяемости

- регулировки

- пригонки

-При сборке по методу полной взаимозаменяемости технологические допуски на размеры сопрягаемых деталей меньше допусков, установленных конструктором. При этом любая деталь может быть соединена с любой сопрягаемой деталью без дополнительной обработки или пригонки по месту.

Все детали обрабатываются по предельным калибрам и являются взаимозаменяемыми.

При сборке методом неполной (частичной) взаимозаменяемости поступающие на неё детали также обрабатываются по предельным калибрам, но допуски на размеры деталей, составляющих размерную цепь, увеличивают с целью снижения стоимости обработки. В основе метода лежит положение теории вероятности, что крайние значения погрешностей всех звеньев цепи встречаются гораздо реже, чем среднее.

Метод групповой взаимозаменяемости применяют в тех случаях, когда конструктивные допуски меньше технологических. Изготовленные с расширенными допусками детали либо подбирают друг к другу, либо сортируют предварительно на группы. При подборе рабочий из всех деталей подбирают такие, которых дают заданную посадку.

Сборка методом пригонки заключается в том, что требуемая точность сопряжения достигается снятием с одной из сопрягаемых деталей определенного слоя материала отливкой, шабрением, притиркой и так далее. Трудоемкость прогоночных работ высока, требует исполнителей высокой квалификации.

Сборка методом регулировки заключается в том, что заданная точность замыкающегося звена достигается изменением размера, введенного в размерную цепь компенсирующего звена (компенсатора)

В пищевом машиностроении: регулирование и пригонка.

Виды сборки

В зависимости от масштабов выпуска машин на практике определились различные виды сборки:

- сборка на стенде единичных машин

- сборка серии машин на стендах

- сборка с перемещением сборочной бригады от стенда к стенду

- поточная сборка принудительного темпа движения объектов

Сборки

- поточная сборка на конвейере с принудительным темпом движения объектов сборки.

Сборку машин разделяют на узловую и общую. Узловую выполняют на верстках, общую на стендах.

Выбор вида сборки определяется типом производства.

Способы сборки

Сборка неразъемных соединений:

- паяние

- склепывание

- склеивание

- запрессовка

Сборка разъемных соединений: Разъемные соединения скрепляют крепежными деталями: болтами и гайками, винтами, шпильками, контрольными штифтами и так далее.

Предохранить резьбовые детали от самоотвинчивания можно замками, пружинными шайбами и так далее.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 857; Нарушение авторских прав?; Мы поможем в написании вашей работы!