КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Режими вібродугового наплавлення в середовищі вуглекислого газу

|

|

|

|

| Товщина наплав-леного шару, мм | Діаметр електро-дного дроту, мм | Величина струму, А, для діаметра дроту | Робоча напруга, В, для діаметра дроту. | ||

| мінімального | максимального | мінімального | максимального | ||

| 1,0 1,5 2,0 2,5 3,0 | 1,0...2,0 1,2...2,2 1,4...2,5 1,6...2,5 2,0...2,5 | 75...175 92...225 100...250 120...300 150...350 | 150...300 165...375 190...400 190...400 190...400 | 17...20 18...21 18...22 19...23 20...24 | 20...24 21...25 22...26 22...26 22...26 |

Наплавленням в середовищі вуглекислого газу можна відновлювати деталі малих діаметрів з різьбою використовуючи в якості дріт діаметром 1,6мм марки ОВС, або дріт з низьколегованої сталі марок Св – 08, Св – 10Г2С, Св – 18ХГС, Св – 10ХМА, Св – 10МХ та Св – 18ХМА.

Наплавлення проводять з допомогою автоматичних головок УАНЖ – 5, ЧТЗ, КУМА – 5 використовуючи в якості джерела постійного струму генераторні установки ПСО – 500та ін. Частота коливань електроду при цьому 50Гц. Для підвищення стабільності горіння дуги використовують також стабілізаційні дроселі типу

РСТЭ - 24

Лекція 11. Відновлення деталей напилюванням.

11.1Суть процесу та способи напилювання.

Напилювання є одним зі способів нанесення металевих покрить на

зношені поверхні відновлюваних деталей. Сутність процесу складається в напилюванні попередньо розплавленого металу на спеціально підготовлену поверхню деталі струменем стиснутого газу (повітря). Дрібні частки розплавленого металу досягають поверхні деталі в пластичному стані, маючи велику швидкість польоту. При ударі об поверхню деталі вони деформуються і, впроваджуючи в її пори і нерівності, утворять покриття.

Основними достоїнствами напилювання як способу нанесення покрить при відновленні деталей є висока продуктивність процесу, невелике нагрівання деталей (120... 180 °С), висока зносостійкість

покриття, простота технологічного процесу і застосовуваного устаткування, можливість нанесення покрить з будь-яких металів і сплавів. До недоліків процесу відносять знижену механічну міцність покриття і порівняно невисоку міцність зчеплення його з поверхнею деталі.

У залежності від виду теплової енергії, використовуваної в апаратах для напилювання при розплавлюванні металу, розрізняють наступні способи напилювання: газополум`яне, електродугове, детонаційне і плазмове.

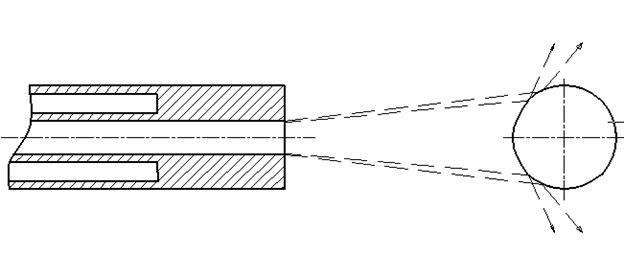

Газополуменеве напилювання. Здійснюється за допомогою спеціальних апаратів, у яких плавлення металу,що напилюється виробляється ацетиленокисневим полум'ям, а його розпилення струменем стиснутого повітря (рис.11.1). Дріт подасться з постійною швидкістю роликами, що приводяться в рух убудованої в апарат повітряної турбінкой через черв'ячний редуктор. Найбільше застосування для газополуменевого напилювання дротом знайшли апарати МГИ-1-57, ГИМ-1 і ін. Перевагами газоплазмового напилювання є невелике окислювання металу, дрібне його розпилення,

досить висока міцність покриття. До недоліків відносять порівняно невисоку продуктивність процесу (2.......4 кг/год).

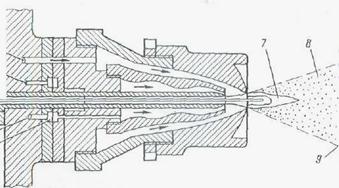

Рис. 11.1. Розпилювальна голівка газополуменевого металізатора: змішувальна камера; 2 - канал подачі кисню;

3- дріт; 4 - направляюча втулка;.5 - канал подачі ацетилену;

6 - канал подачі стисненого повітря; 7 - ацетиленокисневе полум'я; 6 - газометалічний струмінь; 9 напилювана поверхня

11.2 Електродугове напилювання.

Виконується апаратами, у яких розплавлювання металу здійснюється електричною дугою, що горить між двома дротами, а розпилення струменем стиснутого повітря (рис. 11.2). Для електродугового напилювання вітчизняна промисловість випускає апарати ЭМ-3, -9, -14 (ручні) і ЭМ-6, МЭС-1, ЭМ-12 (верстатні). Привід для подачі дроту в зону горіння електричної дуги в ручних апаратах здійснюється при допомозі повітряної турбінки, а у верстатних промелектродвигуном.

Основними перевагами електродугового напилювання є висока продуктивність процесу (0,1 3 до 14 кг/ч), порівняльна простота застосовуваного устаткування й економічність. До недоліків відносять підвищене окислювання металу і велику пористість покриття.

|

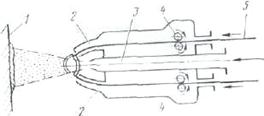

Рис. 11-2. Схема електродугового металлізатора:

1- напилювана поверхня; 2- направляючі наконечники; 3 - повітряне сопло; 4 - механізм подачі дроту; 5 - дріт

11.3 Детонаційне напилювання.

При цьому способі напилювання розплавлювання металу, його

розпилення і перенос на поверхню деталі досягаються за рахунок

енергії вибуху суміші ацетилену і кисню.

При напилюванні металу в камеру охолоджуваного водою ствола апарата (рис. 11.3) для напилювання подаються у визначеному співвідношенні ацетилен і кисень. Потім у камеру вводиться за допомогою струменя азоту напилювальний порошок з розміром гранул 50... 100 мкм. Газову суміш, підпалюють електричною іскрою. Вибухова хвиля повідомляє часточкам порошку високу швидкість польоту, що на відстані 75 мм від зрізу стовбура досягає 800 м/с.

Кисень Азот

Ацетилен

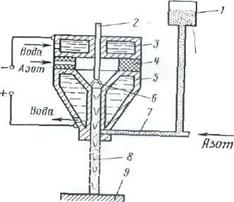

Рис.11.3. Схема детонаційнного напилювання:

1- електричний запальник; 2- камера; 3-ствол; 4-напилювана поверхня

Після нанесення кожної дози порошку ствол апарата продувається азотом для видалення продуктів згоряння. Цей процес повторюється автоматично з частотою 3...4 рази в секунду. За один цикл на поверхню деталі наноситься шар металу товщиною до 6мкм.

Перевагами цього способу напилювання є велика продуктивність процесу (при діаметрі ствола 20...25 мм за 15с можна нанести покриття товщиною до 0,3 мм на площі до 5см , висока міцність зчеплення покриття з поверхнею деталі, невисока температура на поверхні деталі (не більш 200

, висока міцність зчеплення покриття з поверхнею деталі, невисока температура на поверхні деталі (не більш 200  С).

С).

До недоліків процесу відносять високий рівень шуму (до 140 дцб), що обумовлює необхідність виконання робіт з нанесення покрить у спеціальній звуковбирній камері.

11.4 Плазмове напилювання.

Для розплавлювання і переносу металу на поверхню деталі тут використовуються теплові і динамічні властивості плазмового струменя (рис. 11.4). У якості плазмоутворюючого газу застосовують азот, що дає змогу одержати температуру 10000... 15000  С.

С.

Напилюваний матеріал у виді порошку вводиться в сопло плазмотрона з дозатора за допомогою транспортуючого газу (азоту). Дозатор визначає витрата порошку і, отже, продуктивність процесу напилювання. Витрата порошку можна плавно регульований у межах від 3 до 12 кг/ч. Потрапляючи в плазмовий струмінь, металевий порошок розплавляється і, що захоплюється плазмовим струменем, наноситься на поверхню деталі, утворюючи покриття.

|

Рис.11.4 Схема плазмового напилювання.

1-порошковий дозатор,2-вольфрамовий катод,3-сорочка водяного охолодження,4-ізоляційна прокладка,5-сопло плазмотрона,6- електрична дуга,7-трубка подачі порошку,8-металоплазменная струмінь,9 напилювана поверхня.

Основними перевагами плазмового напилювання є висока продуктивність процесу (до 12 кг/год), більш висока, ніж при інших способах напилювання, фізико-механічні властивості покриття (наприклад, зносостійкість у 1.5... 2 рази вище, ніж у загартованої сталі 45), можливість нанесення покрить з будь-яких сплавів, повна автоматизація процесу напилювання. Міцність зчеплення покриття з деталлю вище, ніж при інших способах напилювання, але вона все-таки не перевищує 400...450 кгс/см при випробовуванні на відрив.

при випробовуванні на відрив.

11.5 Деякі матеріали, що використовують для напилення.

У якості напилювальних матеріалів при відновленні автомобільних деталей застосовують дріт або порошкові сплави. При газополу-меневому і електродуговому напилюванні звичайно використовується дріт. Дріт із средньовуглецевої сталі застосовують при відновленні посадкових поверхонь на сталевих і чавунних деталях. Для деталей, що працюють в умовах тертя, рекомендується застосовувати сталевий дріт з підвищеним вмістом вуглецю.

При плазмовому і детонаційному напилюванні застосовують порошкові сплави. Для одержання зносостійких покрить рекомендується застосовувати, порошкові сплави на основі нікелю чи більш дешеві слави на основі заліза з високим вмістом вуглецю. Сплави на основі нікелю мають високі технологічні й експлуатаційні властивості. Наявність у їхній структурі твердих складових (карбідів і боридів) і порівняно м'якої основи (твердого розчину) дозволяє одержувати покриття з високими експлуатаційними властивостями.

Порошкові сплави на основі нікелю (табл.11.1 і 11.2) володіють рядом цінних властивостей: низькою температурою плавлення

(950...1050 °С), твердістю HRС, 35...60 в залежності від вмісту бора, текучістю і високою зносостійкістю.

Таблиця 11.1

Порошкові сплави для напилювання на основі нікелю

(за ГОСТ 2144Я - 75)

| Марка порошку | Хімічний состав, % (по масі) | Твердість HRC, | ||||

| Залізо | Хром | Кремній | Вуглець | Бор | ||

| ПГ-СР2 | <5,0 | 12…15 | 2,0….3,0 | 0,2….0,5 | 1,5..2,1 | >35 |

| ПГ-СР3 | <5,0 | 13,5…16,5 | 2,5…3,5 | 0,4….0,7 | 2,0...2,8 | >45 |

| ПГ-СР4 | <5,0 | 15….18 | 3,0….4,5 | 0,6….1,0 | 2,8...3,8 | >55 |

На основі нікелю створенні самофлюсуючі матеріали. При нанесенні покриттів, завдяки наявності в їх складі бору і кремнію які активно віднімають кисень від окислів, утворюються склоподібні плівки які надійно захищають покриття від окислювання. Основний їхній недолік - висока вартість, що знижує ефективність застосування цих сплавів при відновленні деталей.

Сплави на основі заліза з високим вмістом вуглецю типу ПГ-С1 (Сормайт-1) мають високу твердість (НRС3 56...63),високу

зносостійкість, недефіцитні, але більш тугоплавкі (1250... 1300 С) і не мають властивості самофлюсування.

С) і не мають властивості самофлюсування.

При відновленні посадкових поверхонь під підшипники в чавунних корпусних деталях застосовують сталевий порошок ПЖ-5М з добавкою І...2% порошку алюмінію АКП.

Для підвищення міцності зчеплення покриття з поверхнею деталі рекомендується напилювати підшар з порошків, склад і властивості яких приведені в табл. 11.3.

Таблиця 11.2

Порошки самофлюсуючих сплавів на основі нікелю виробництво

НПО «Тулачермет»

| Марка порошку | Хімічний склад, % (по масі) | ТВЕРДОСТЬ HRC | |||

| хром | кремній | бор | залізо | ||

| ПР-Н80Х13С2Р | 12…14 | 2,0…2,8 | 1,2…1,6 | <5 | 25…35 |

| ПР-Н77Х15С3Р | 14…16 | 2,8…3,5 | 1,8…2,3 | <5 | 35…45 |

| ПР-Н73Х16С3Р | 15…17 | 2,7…3,7 | 2,3…3,0 | <5 | >45 |

| ПР-Н70Х17С4Р | 16…18 | 3,8…4,5 | 3,1…4,0 | <5 | >55 |

| ПР-Н67Х18С5Р | 16…19 | 4…5 | 4,0…4,7 | <5 | >60 |

| ПР-Н65Х25С3Р | 23…26 | 2,1…2,3 | 2…3 | <5 | >45 |

| ПР-Н68Х21С5Р | 20…27 | 4…5 | 1,0…1,3 | <5 | >40 |

Примітка. 1.Варіанти грануляції порошків (мкм): 20…63, меньше 40, 80..160, 100…280, 40…100,

2. В склад порошку входить вуглець 0,4…1,5%.

Таблиця 11.3

Порошки на основі нікелю, які використовуються в подслоя при напилюванні (по ТУ 14-1-3282-81 ПНО „ Тулачермет„)

| Марка порошку | Хімічний склад, %(по масі) | Температура плавлення,

| ТВЕРДОСТЬ HRC | Міцність сцепления,

| |

| титан | Алюміній | ||||

| ПН-70Ю30 | - | 28…33 | >40 | 300…350 | |

| ПН-85Ю15 | - | 12…15 | >40 | 400…450 | |

| ПН-55Т45 | 43…47 | - | 50…60 | 450…500 |

Примітка. Більш детально про матеріали для напилювання в  .

.

11.6 Основні елементи та параметри газотермічного напилювання покриттів.

Процес нанесення покриттів включає підготовку деталі до напилювання, нанесення покриття і обробку деталі після напилювання. Підготовка деталі до напилювання необхідна для забезпечення міцного зчеплення покриття з поверхнею деталі. Вона включає: знежирення й очищення деталі від забруднень, механічну обробку і створення ш орсткуватості на поверхні деталі.

При механічній обробці з поверхні деталі знімають шар металу,

щоб після остаточної обробки напиляної деталі на її поверхні залишалося покриття товщиною не менш 0.5... 0,8 мм.

Для одержання на поверхні деталі необхідної шорсткості її піддають дробоструменевій обробці чи накочують (зубцюватим роликом). Дробоструменеву обробку проводять у спеціальних камерах чавунним колотим дробом ДЧК-1,5 при режимі: відстань від сопла дробоструменевого апарата до деталі 25...50 мм, тиск стиснутого повітря 5...6 кгс/см2, кут нахилу струменя до поверхні і деталі 45", час обробки 2...5 хв.

Накатку для створення шорсткості застосовують при відновленні деталей із твердістю не більш ніж НВ 400.

Нанесення покриття на поверхню деталі проводиться на переустаткованих токарських чи верстатах у спеціальних камерах. При напилюванні на токарських верстатах деталь встановлюють у патроні верстата, а металізаційну голівку - на супорт. При використанні спеціальних камер вони повинні мати відповідні механізми, для взаємного переміщення деталі і металізатора. Місця напилювання обладнують витяжною вентиляцією.

Якість покриття і продуктивність процесу в значній мірі залежать від режиму напилювання (табл.11.4 і 11.5).

Таблиця 11.4

Режими газополуменевого й електродугового напилювання

| Режим обробки | Газополуменеве напилювання | Електродугове напилювання |

| Відстань напилювання, мм | 100…150 | 75…100 |

| Швидкість оберту деталі, м/хв | 10…15 | 15…20 |

| Поздовжна подача апарата, мм/об | 1,5…2 | 1,5…2 |

| Діаметр проволоки, мм | 1,5…3 | 1,5…2,5 |

| Сила тока, А | - | 120…180 |

| Напруга, В | - | 25…30 |

| Швидкість подачі проволоки, м/хв | 4,5…6 | 2…3 |

| Продуктивність напилювання, кг/год | 2…3 | 6…8 |

| Тиск стислого повітря, кгс/см2 | 3…5 | 5…6 |

| » ацетилен, кгс/см2 | 0,1…0,6 | - |

| » кисень, кгс/см | 3…5 | - |

Після нанесення покриття деталь повільно прохолоджують до температури навколишнього середовища й обробляють до потрібного розміру. У залежності від твердості покриття, необхідної точності і шорсткості поверхні деталей застосовують обробку різанням або шліфуванням.

Таблиця 11.5.

Режими плазмового напилювання циліндричних поверхонь

| Режим обробки | Зовнішні поверхні | Внутрішні поверхні | |

| Сила струму, А | 300…350 | 260…300 | |

| Напруга. | 70…80 | 70…80 | |

| Плазмообразуючий газ | Азот | ||

| Затрати азоту, л/мин | 25…30 | 28…30 | |

| Витрати транспортуючого газу (азоту),л/мин | 2,5…3 | 3…5 | |

| Відстань напилювання, мм | 125…150 | ||

| Діаметр сопла плазмотрона, мм | 5…6 | 5…6 | |

| Напилюваний матеріал | ПГ-СР3 | ПЖ-5М | |

| ПГ-СР4 | |||

| Розмір гранул порошку, мкм | 50…100 | 100…160 | |

| Витрати порошку, кг/ч | 6…8 | 6…8 | |

| Швидкість обертання деталі, м/мин | 15…20 | 10…15 | |

| Продольна подача плазмотрона, м/мин | 0,3…0,5 | 0,3…0,4 | |

11.7. Основні характеристики обладнання для газотермічного напилення.

При напилюванні металу на деталі застосовують спеціальні апарати й установки. Для газополуменевого напилювання використовують апарати МГИ-1-57 і ГИМ-1 (табл. 11.6)

При електродуговому напилюванні найбільше застосування знайшли апарати ЭМ-9 (ручний) і ЭМ-6, МЭС-1 (верстатні), характеристика яких

приведена в табл. 15.7.

При плазмовому напилюванні застосовують спеціальні установки, що містять у собі пульт керування: плазмотрон, порошковий дозатор і джерело харчування. Найбільш широке застосування одержали два типи установок для плазмового напилювання: УПУ-ЗД і УМП-5 (табл. 15.8).

Таблиця 11.6.

Апарати для газополуменевоого напилювання

| Показники | МГИ-1-57 | ГИМ-1 |

| Продуктивність при напилюванні сталі, кг/ч | 1…1,5 | |

| Діаметр проволоки, мм | 1,5…3,0 | 1…2 |

| Маса апарата, Кг | 2,6 | |

| Тиск стислого повітря, кгс/м2 | 4…5 | 4…5 |

| Витрати стислого повітря, М3/хв | 0,7 | 0,65 |

| Тиск ацетилену, кгс/см | 0,1…0,6 | 0,1…0,6 |

| Витрати ацетилену, л /год | 240…840 | 250…300 |

| Тиск кисню, кгс/см 2 | 2…7 | 2,5…3,0 |

| Витрати кисню, л /год | 625…2100 | 250…800 |

| Привід механізму подачі проволоки | Повітряна труба | |

| Максимальна швидкість подачі проволоки, м /хв | 4,5 | |

| Частота обертання вала повітряної турбіни, об /хв |

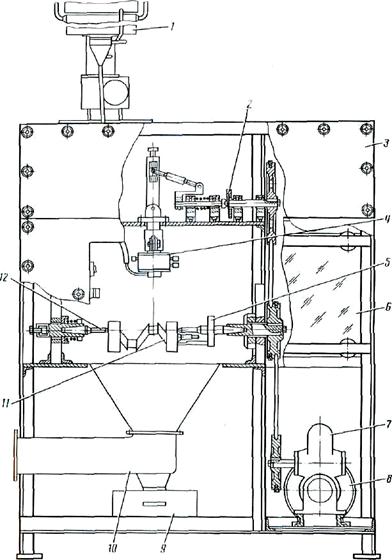

На посту напилювання встановлюються також спеціальні стенди-камери з механізмами обертання деталі й переміщення апарата для напилювання. На рис. 15.5 показана стенд-камера для плазмового напилювання циліндричних деталей.

Таблиця 11.7.

Апарати для електродугового напилювання

| Показники | ЭМ-9 | ЭМ-6 | МЭС-1 | |

| Продуктивність при напилюванні сталі, кг/ч | ||||

| Діаметр проволоки, мм | 1,2…2 | 1,5…2,5 | 1,5…2,5 | |

| Маса апарата, кг | 1,9 | |||

| Максимальний струм, А | ||||

| Напруга, В | 20…30 | 25…30 | 25…30 | |

| Робочий тиск повітря, кгс/см2 | 4…6 | 4…5 | 5…6 | |

| Витрати повітря, м3/хв | 1,1 | 0,8…0,9 | 0,7… | |

| Привід механізму подачі проволоки | Повітряна турбіна | електродвигун | ||

| Швидкість подачі проволоки, м/хв | 1,5…3,5 | 0,75…4,5 | 0,75…4,5 | |

Таблиця 11.8.

Установки для плазмового напилювання.

| Показники | УПУ-3Д | УМП-5 |

| Продуктивність по напилюванню, кг/ч | 3…12 | 5…8 |

| Потужність установки, квт | 35…40 | |

| Плазмоутворюючий газ | Азот | |

| Маса установки, кг | ||

| Обсяг бачка дозатора, л | ||

| Максимальний струм, А | ||

| Робоча напруга, В | 70…90 | 85…95 |

| Витрата азоту, л/хв | 30…40 | 25…35 |

| Робочий тиск азоту, кгс/див2 | 3…4 | 3…4 |

| Тиск охолодної води, кгс/див2 | 3…4 | 3,0…3,5 |

| Витрата охолодної води, л/хв | 3…4 | 3…3,5 |

| Джерело живлення | ИПН160/600 |

|

Рис. 11.5 Стенд-камера для зовнішніх циліндричних поверхонь деталей.

1-порошковий дозатор,2-механізм приводу плазмотрона, 3- камера для напилювання, 4-плазмотрон, 5-передня бабка, 6- стекло захисне, 7- редуктор, 8-электро двигун, 9- шухляда для порошку, 10- уловлювач

порошку, 11- деталь, 12 – задня бабка.

Лекція 12. Шляхи підвищення якості газотермічних покрить, розрахунки

часу та кількості використованого матеріалу. Техніка безпеки при ГТН.

12.1. Напилення покрить з послідуючім оплавленням.

Властивості напиляних покрить можуть бути значно поліпшені шляхом введення в технологічний процес відновлення деталей порівняно простий операції-оплавлення покриття. При цьому плавиться лише найбільш легкоплавка складова сплаву. Метал деталі лише підігрівається, але залишається й твердому стані. Рідка фаза сприяє більш інтенсивному протіканню дифузійних процесів. У результаті оплавлення значно підвищується міцність зчеплення покриття з деталлю, збільшується механічна міцність, зникає пористість, підвищується зносостійкість.

Оплавлення покриття може бути зроблено ацетиленокисневим полум’ям, плазмовим струменем, струмами високої частоти й у нагрівальних печах. Гарні результати дає оплавлення струмами високої частоти, тому що при цьому забезпечується локальне нагрівання, що не порушує термообробки всієї деталі.

У тому випадку, коли загальне нагрівання деталі й оплавлення покриття роблять у піщанкою формі в електричній нагрівальній печі, деталь майже не деформується.

До сплавів, що піддається оплавленню, висувають наступні вимоги: температура плавлення легкоплавкої складової сплаву повинна бути не вище 1000,.. 1100 0С, в оплавленому стані вони повинні добре змочувати підігріту поверхню деталі і мати властивість самофлюсовання, м. с. містить елементи, що флюсують.

Практично всім цим вимогам повною мірою задовольняють порошкові сплави на основі нікелю, що мають температуру плавлення 980... 1050 „С и утримуючі елементи, що флюсують, (бор і кремній), а також 50%-ная суміш порошків ПГ-СРЗ і ПГ-С1 з температурою плавлення в інтервалі 1080...1100’С.

Технологічний процес відновлення деталей з оплавленням покриття містить у собі: шліфування деталей для забезпечення правильної геометричної форми відновлюваної поверхні; дробеструйну обробку; нанесення покриття при режимі, рекомендованому для плазмового напилювання; оплавлення покриття на установці т.в.ч. (частота струму 75...!00 кгц, зазор між деталлю й індуктором 5...6 мм, частота обертання деталі 15...20 про/ р., сила струму високої ступіні генератора т.в.ч. 5...88 А); шліфування поверхні деталі до необхідного розміру.

Оплавлення покриття зі сплавів на основі нікелю ПГ-СР2, ПГ-СРЗ і ПГ-СР4 мають наступні властивості:

р.отвердість покрить НRС 35...60 у залежності від змісту в них бора;

завдяки присутності і структурі покрить твердих кристалів (боридів і карбідів) значно підвищується зносостійкість (при напилюванні сплавом ПГ СР4 вона в 2...3 рази перевищує зносостійкість сталі 45, загартованої до твердості НЯС3 54...58, а при напилюванні порошковою сумішшю, складається з 50% ПГ-СР4 і 50% ПГ-С1,-у 5...10 разів);

міцність зчеплення покриття з поверхнею сталевих деталей перевищує в 8...10 разів і складає 4000... 4500 кгс/див2;

втомлювальна міцність деталей після оплавлення покриття підвищується на 20...25 %, що порозумівається, зміцнюючим впливом покриття.

Плазмове напилювання з наступним оплавленням покриття є дуже перспективним способом відновлення деталей, тому що дозволяє повернути їм не тільки властивості нових деталей, але і значно їхній поліпшити.

Цим способом можна відновлювати поверхні деталей, що працюють в умовах значних знакозмінних і контактних навантажень (кулачки розподільних валів шейки колінчастих валів и р..).

12.2Розрахунки часу необхідного для напилювання та наплавлення покрить.

Напилювання циліндричних поверхонь проводиться на токарному верстаті або на спеціальній установці з застосуванням газо- чи електрометалізатора.

Технічна норма часу на операцію

T= 1,09  D(l + y)h

D(l + y)h i/(10

i/(10 gK

gK ) + t

) + t + t

+ t

+ T

+ T / Z

/ Z

де 1,09- коефіцієнт, що враховує час на обслуговування робочого місця й особисті потреби робітника; D- діаметр напилюваної поверхні, мм; І-довжина напилюваної поверхні, мм; y- перебіг металізатора, мм (0,8 мм при l = 50 мм; 0,4 мм-при l= 50...100; 0,3 мм при l = 100...200; 0.2 мм при l = 200 мм і більш); h- товщина напиленого шару, мм; γ - щільність напиленого металу, г/см ; g-продуктивність металізатора, кг/год (табл. 12.1); і- число проходів (шарів): Кн - коефіцієнт напилювання (табл.12.2); t

; g-продуктивність металізатора, кг/год (табл. 12.1); і- число проходів (шарів): Кн - коефіцієнт напилювання (табл.12.2); t , час на установку, закріплення і зняття виробу, хв (див. табл.12.3); t

, час на установку, закріплення і зняття виробу, хв (див. табл.12.3); t - час, зв'язаний з виконанням основного переходу, хв (табл. 12.4); Т пз -підготовчо-заключний час на партію деталей, хв (див. табл.12.5); Z-число деталей у партії.

- час, зв'язаний з виконанням основного переходу, хв (табл. 12.4); Т пз -підготовчо-заключний час на партію деталей, хв (див. табл.12.5); Z-число деталей у партії.

Продуктивність електрометалізатора, що працює на перемінному струмі при діаметрі дроту 1.5...2 мм, складає для сталевого дроту 1,8...8,7 кг/год (при силі струму 100...370 А), а для мідної латунної і цинкової 1.5...12.1 кг/год (при силі струму 40...250 Л). Продуктивність високочастотних металізаторів типу МВЧ при напилюванні стали з дроту 0 4...5 мм складає 5...10 кг/ч.

Продуктивність плазмових установок УПУ-3 по напилюванню порошку дорівнює 6...12 кг/год, УМП-4-4...6 кг/год, УМП-6-5...8 кг/год

Число проходів визначається товщиною напиляного шару і тим, що нагрівши поверхні деталі не повинні перевищувати 80 -90 "С. При цьому за один прохід рекомендується нарощувати шари металу товщиною до 0,5 мм. Товщина напиляного шару h при діаметрі D до 50 мм складає 1,2...1,3 мм, при D = 50...100 мм, h = 1,4...1,7 мм, при D = 100 мм і більш h = 1,8..2,7мм.

Таблиця 12.1

Продуктивності газового металізатора МГИ (кг/ч) при диаметрі проволоки 1,5…2мм.

| Горючий газ | Расплавляемый металл | |||

| Сталь | Алюминиевый сплав | Латунь | Цинк | |

| Ацетилен | 1,3…1,4 | 1,0…1,5 | 3,5…3,7 | 4,6…5,4 |

| Пропан-бутановая суміш | 1,2…1,6 | 1,0…2,0 | 3,0…4,4 | 4,5…6,2 |

| Метан | 1,0…1,3 | 0,9…1,3 | 3,0…3,2 | 4,5…5,4 |

Таблиця 12.2 Залежність коефіцієнта напилювання Кн віт діаметру напилюваної поверхні.

| D, mm | |||||||||||

| KH | 0.18 | 0.24 | 0.30 | 0.35 | 0.40 | 0.46 | 0.52 | 0.58 | 0.64 | 0.68 | 0.82 |

Таблиця 12.3

Допоміжний час на установку, закріплення й зняття деталі при зварювання й наплавці

| Спосіб упакування й закріплення деталі | Маса деталі, кг, не більше | |||||||

| 30* | 50* | |||||||

| У патроні, що самоцентрує, із кріпленням ключем | 0,20 | 0,27 | 0,32 | 0,38 | 0,48 | 0,60 | 1,9 | 2,1 |

| У патроні із центром задньої бабки | 0,26 | 0,33 | 0,38 | 0,45 | 0,55 | 0,70 | 2,3 | 2,4 |

| У центрах з надяганням хомутика | 0,20 | 0,24 | 0,29 | 0,35 | 0,42 | 0,50 | 1,6 | 1,7 |

| У центрах без надягання хомутика | 0,12 | 0,15 | 0,18 | 0,22 | 0,26 | 0,31 | 1,4 | 1,5 |

| На планшайбі з косинцем у центрувальному пристрої | 0,31 | 0,37 | 0,43 | 0,47 | 0,51 | 0,60 | 2,0 | 2,1 |

Таблиця 12.4

Допоміжний час t в2, пов'язаний з виконанням основного переходу, хв

| D,мм | Висота центрів станка, мм | |

| До 100 | 0,36 | 0,40 |

| 100…300 | 0,42 | 0,46 |

12.3 Розрахунки необхідного матеріалу для напилювання.

Якщо покриття наносять на плоску поверхню то кількість матеріалу можемо визначить по об’єму напиленого шару.

де S- поверхня на яку наноситься покриття,  - товщина шару яку вибирають в залежності від величини зношування з урахуванням припуску на механічну обробку,

- товщина шару яку вибирають в залежності від величини зношування з урахуванням припуску на механічну обробку,  густина матеріалу.

густина матеріалу.

Якщо матеріал являє собою композиційний порошок то густину його можна знайти знаючи процентний вміст конечного компонента. Наприклад в порошок TiC+Ni входить 60% TiC та 40% Ni. Тоді густина такого композита буде

Таблиця 12.5

Підготовчо -заключний час Тпз на партію деталей при зварюванні й наплавленні, хв.

| Зміст роботи | Висота центрів верстата, мм | |

| Установка деталей у центрах | 8,0 | 11,0 |

| Установка в патроні або на планшайбі із кріпленням планками | 9,0 | 12,0 |

| Установка на планшайбі з косинцем у центрувальному пристрої | 13,0 | 17,0 |

| Зміна подачі наплавочної головки | 0,05 | |

| Змішання задньої бабки для наплавлення конусної поверхні | 2,5 | 3,0 |

| Установка сили струму на трансформаторах | 0,8 | |

| Установка частоти обертання шпинделя рукояткою коробки швидкостей | 0,05 | |

| Установка швидкості подачі електродного дроту: | ||

| Рукояткою коробки швидкостей | 0,1 | |

| Заміною ролика | 1,3 |

При обчисленнях слід враховувати пористість покриття та втрати матеріалу при напилені.

Наприклад, якщо пористість становить 12%,а втрати 15% то:

якщо поверхня яку відновлюють являє собою циліндр радіусом R то

маса порошку необхідного для напилювання

М = 2π(R +

= 2π(R +  ).

).

необхідно враховувати, що втрати матеріалу при напилені циліндричних поверхонь більший ніж при напилені плоских (рис.12.1) через значне відбивання частинок від поверхні.

Рис.12.1 Відбивання частинок від циліндричних поверхонь при ГТН.

12.4 охорона праці та навколишнього середовища при напилені.

До роботи на установках для плазмового й електродугового напилювання допускаються люди яким виповнилось не менш як 18 років, навчені прийомам роботи на устаткуванні 2-й і 3-й груп електробезпечності.

При плазмовому напилюванні найбільш шкідливими для здоров'я працюючих є шум, забруднення повітря, ультрафіолетові й інфрачервоні випромінювання. Шум плазмового струменя в безпосередній близькості від плазмотрона досягає 115...120 Дб. Для захисту оператора від шуму рекомендується покриття наносити в спеціальних камерах.

При плазмовому напилюванні повітря приміщення може забруднюватися металевим пилом, аерозолями оброблюваних матеріалів і окислами азоту. Для захисту оператора в цьому випадку також служать спеціальні камери з місцевою відкачкою повітря.

Плазмовий струмінь є інтенсивним джерелом інфрачервоного й ультрафіолетового випромінювання, тому оператор повинний працювати в захисній масці зі світлофільтром. Металізаційні камери також обладнають відповідними світлофільтрами. Руки від випромінювання захищаються рукавицями з азбестової тканини.

Вимоги до техніки безпеки при газоплазмовим і електродуговому напилюванні пред'являються також, що і при виконанні робіт з газового й електродугового зварювання.

Запитання до теми „Методи усунення дефектів”

- В яких випадках руйнування деталей автомобілів для їхнього

відновлення використовують зварювання?

- Які методи наплавлення використовують для відновлення

спрацьованих деталей?

- Які існують види газополуменевого напилювання покрить?

- Які механічні показники є визначальними при виборі методу та матеріалу при нанесені покрить?

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1198; Нарушение авторских прав?; Мы поможем в написании вашей работы!