КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекція 19. Принцип одержання блискучих покрить

|

|

|

|

19.1. Блискучі покриття.

При осадженні металів зі звичайних електролітів покриття виходять матовими. Але так як вони повинні виконувати не тільки захисні, але і декоративні функції їх піддають поліруванню. Полірування це трудомісткий процес, крім того, затрачаються полірувальні матеріпі, електроенергія, робоча сила й ін.. При поліруванні частина металу, а це можуть бути і дорогоцінні метали, видаляється і частково безповоротно губиться. У деяких випадках ці втрати складають 20% від товщини покриття.

Тому дуже привабливим з’явилася ідея одержання з електролізних ванн блискучих покрить, не потребуючі полірування. Однією з умов одержання таких покрить є забезпечення тонкої кристалічної структури. Установлено, що ідеальне (дзеркальне) відображення світла порушується в тих випадках, коли висота профілю, що утвориться на поверхні, не задовольняє рівнянню

ρl=2H·cosφ,

де l - довжина хвилі падаючого світла; Н – висота профілю; φ – кут падіння світла; ρ – постійна, котра для видимих променів дорівнює 0,1 (ρ=0,1для видимих променів  чи 0,5мкм,Таким чином для перпендикулярно падаючих променів (φ=0°) знаходимо

чи 0,5мкм,Таким чином для перпендикулярно падаючих променів (φ=0°) знаходимо

тобто на дзеркальній поверхні допускаються тільки такі виступи, що по своїх лінійних розмірах у 20 разів менше довжини хвилі падаючого світла.

Так як в звичайних ваннах розміри зерен складають 1,9-2мкм, то дзеркальність поверхні не спостерігається. Однак дрібнозернистість ще не забезпечує одержання блискучих покрить. Важливу роль так само має напрямок розташування пів осадженням стосовно основного металу. У матових покриттях кристали ростуть перпендикулярно поверхні основного металу, а в блискучих паралельно. Для паралельного розташування пів осадженням у ванни додають спеціальні речовини – блискоутворювачi.

У якості блискоутворювачів у гальванотехніці використовують желатин, нафталін, формальдегід, фурфурол, тіосечовину і її похідні. Механізм дії таких блескообразующих, наприклад при нікелюванні, можна пояснити в такий спосіб. Нікелевий кристал в активному центрі досягає більш високих значень потенціалу чим навколишні кристали. Завдяки цьому відбувається відновлення прилягаючих до нього блискоутворювачів до інгібіторів, що абсорбуються з утворенням ізолюючого шару, тимчасово затримують ріст кристалів. Прилягаючі кристали продовжують рости доти, поки теж не досягнуть потенціалу, достатнього для електровідновлення, після чого і вони ізолюються інгібіторами. Коли вся поверхня в такий спосіб покриється плівкою, осадження металевих кристалів і весь абсорбуючий цикл повторюється. У такий спосіб виходять шари металу паралельні до поверхні основного металу.

Сильні блискоутворювачі підвищують потенціал поляризації і збільшують твердість осаду.

Усі блискоутворювачі умовно розбиті на дві групи: сильні блискоутворювачі і слабкі. Для сильних характерні наступні ознаки:

1. Незалежність блиску від товщини покриття;

2. Наявність включень сторонніх речовин, що виявляються, у гальванічних осадках;

3. Сильне підвищення катодної поляризації;

4. Збільшена твердість і знижена пластичність покрить;

5. Підвищені внутрішні напруження в покриттях.

Слабкі блискоутворювачі дають можливість одержувати напівблискучі покриття. Для них характерно:

1. Зменшення блиску в міру підвищення товщини покриття;

2. Відсутність включення сторонніх речовин у гальваноосадах;

3. Незначний вплив на катодну поляризацію;

4. Незначне збільшення твердості і незначне зменшення пластичності;

5. Мала чутливість електроліту до великої кількості блискоутворювачів.

До сильних блискоутворювачів відносяться – формальдегід, тіосечовина, з ароматичних - нафталін, нафтол. До слабких – спирти.

Блискучі покриття виявляють усі дефекти поверхні, на відміну від полірування, що їх згладжує. Тому у випадку блискучих покрить поверхню необхідно ретельно готувати, стежити за хімічною і фізичною чистотою електролітів.

19.2. Блискучі гальванопокриття з одночасним вирівнюванням (згладжуванням) поверхні.

Якщо в електроліт увести пів осадж добавки, що у деяких випадках є також і блискоутворювачі, то можна одержувати блискучі покриття і при менш ретельній механічній підготовці поверхні основного металу.

Згладжування поверхні в процесі електроосадження спостерігається в тих випадках, коли в поглибленнях товщина металу більше чим на виступах І (Рис.19.1). Прикладом може служити осадження блискучого нікелю на нікелеву основу (І).

Рис.19.1

У тих випадках, коли на виступах і западинах товщина металу однакова (ІІ), то ніякого згладжування немає – електроліт має нульову пів осадж здатність. І нарешті, коли на виступах товщина покриття більше чим у поглибленнях (ІІІ), говорять про негативну пів осадж здатність.

При додаванні в електроліт таких блискоутворювачі як тіосечовина, кумарин, сахарин і ін. У нікелевих ваннах спостерігається ефект згладжування.

Пропонується кілька методів визначення згладжування:

1) Нанесенням на поверхню зразка рисок визначеної глибини з наступним виміром її глибини після нанесення покриття.

2) Вимір профілю поверхні зразка за допомогою профілометра з метою визначення її шорсткості до і після нанесення покриття.

Перший спосіб більш трудомісткий тому що вимагає виготовлення шліфа, але зате він і більш точний чим другий.

H1 – товщина покриття на рівній поверхні;

h2 – товщина покриття в поглибленні;

h3 – товщина покриття в середній частині поглиблення;

H – глибина западини до нанесення покриття;

h – глибина западини після нанесення покриття.

Рис.19.2

Тоді ступінь згладжування можна визначити:

Другий спосіб визначення ступеня згладжування заснований на глибині западини до і після покриття:

Другий метод більш простий і точний, тому його використовують у практиці найчастіше. Найбільшою здатністю вирівнювати володіє кумарин. Максимальний ступінь вирівнювання досягається при концентрації кумарину 0,1г/л. При подальшому підвищенні концентрації кумарину ступінь вирівнювання зменшується, а при 2г/л і більше практично не змінюється.

При поясненні причини вирівнювання чи згладжування виходять з дифузійно-адсорбційного механізму. На шорсткуватій поверхні кількість іонів чи молекул, що дифундують, до виступів катодної шорсткості більше, ніж до западин. Тому на виступах зосереджується більша кількість адсорбованої пів осадженням добавки, і більш значне підвищення катодного потенціалу, а електричний струм зосереджується в поглибленнях, утворюючи ефект згладжування.

Лекція 20. Електролітичне осадження сплавів.

20.1. Основні положення електролітичного осадження сплавів.

Крім гальванічного осадження чистих металів, великий інтерес представляє осадження з однієї ванни одночасно двох чи трьох металів. Такий процес називається співосадженням. Метою цього процесу є нанесення на поверхню виробу сплавів, що мають якісь специфічні особливості. Перші досвіди по спільному співосадженню Zn і Cu були проведені Б.С.Якобі ще в 1844р. У роки першої світової війни набув широкого застосування процес електроосаждення свинцю й олова.

Однак широке промислове застосування співосадження металів одержало лише в останні 30-40 років. Електроосажденні сплави іноді мають коштовні властивості: підвищену корозійну стійкість, підвищену зносостійкість, підвищену твердість, антифрикційні властивості, особливі магнітні властивості, підвищену декоративність.

В даний час, крім давно застосовуваних в гальванотехніці латунювання і бронзування, розроблені і набули широкого застосування покриття зі сплавів: Pb-Sn, Nі-Co, Fe-Nі, Sn-Zn, Sn-Cd, Sn-Nі, на основі Au і Ag і ін.. Важливим у співосадженні є і те, що такі метали як W і Mo не осаджуються в чистому виді, але легко співосаджуються разом з Nі, Co, Fe.

Загальної стрункої теорії соосаждения металів немає, але головними факторами, що визначають принципову можливість співосадження є:

1) Величина рівноважних потенціалів кожного металу в даному електроліті;

2) Катодна поляризація кожного металу;

3) Відносна концентрація іонів металів, що осаджуються, особливо в прикатодному шарі;

4) Перенапруга водню на шарі, що осаджується;

5) Режим електроліту (t°С, J А/Дм2, перемішування, наявність колоїдів і ПАР).

Врахувати окремо кожен фактор можна, але сумарна їхня дія неможлива.

Так потенціали Nі і Co у сірчанокислих розчинах настільки близькі, що їхнє спільне виділення на катоді можливо навіть при найнижчих значеннях щільності струму. Навпаки потенціали Cu і Zn у сірчанокислих електролітах настільки рiзнi, що на катоді удається виділяти чисту мідь при присутності в розчині Zn.

Так як електродний потенціал при 25°С и 760мм рт. ст. дорівнює  , то видно, що змінюючи концентрацію металу в розчині можна змінювати і його потенціал. У ціаністих електролітах удається змінити так потенціали Cu і Zn, що вони будуть дуже близькі, що дозволить їх легко співосаджувати. У такий спосіб можна підібрати такі електроліти, що мають комплексоутворювачi (наприклад CN), що знижують потенціал (активність іонів) більш шляхетного металу (Cu) і підвищують менш шляхетного (Zn). Тому процес спільного осадження Cu і Zn з ціаністих електролітів одержав найбільше поширення. Немає необхідності при цьому домагатися повної рівності потенціалів, досить зробити їх настільки близькими, щоб при не дуже великому співвідношенні солей металів в електроліті, наприклад 10:1, співосадження ставало можливим при низькій щільності струму.

, то видно, що змінюючи концентрацію металу в розчині можна змінювати і його потенціал. У ціаністих електролітах удається змінити так потенціали Cu і Zn, що вони будуть дуже близькі, що дозволить їх легко співосаджувати. У такий спосіб можна підібрати такі електроліти, що мають комплексоутворювачi (наприклад CN), що знижують потенціал (активність іонів) більш шляхетного металу (Cu) і підвищують менш шляхетного (Zn). Тому процес спільного осадження Cu і Zn з ціаністих електролітів одержав найбільше поширення. Немає необхідності при цьому домагатися повної рівності потенціалів, досить зробити їх настільки близькими, щоб при не дуже великому співвідношенні солей металів в електроліті, наприклад 10:1, співосадження ставало можливим при низькій щільності струму.

Порівняємо ж приклади зміни потенціалів у простому і ціаністому розчинах.

Таблиця 20.1

| Формула з'єднань міді і цинку | Потенціал рівноваги, В | Різниця потенціалів, В | Потенціал виділення при J=0,5 А/Дм2 | Різниця потенціалів виділення, В | ||

| Cu | Zn | Cu | Zn | |||

| 1. CuSo4, ZnSo4 | +0,285 | -0,815 | 1,1 | +0,261 | -0,878 | 1,139 |

| 2. Na6Cu(P2O7)2, Na6Zn(P2O7)2 | +0,082 | -0,972 | 1,054 | -1,102 | -1,392 | 0,29 |

| 3. Cu(NH3)4(OH)2, Zn(NH3)4(OH)2 | +0,051 | -1,04 | 1,091 | -1,042 | -1,305 | 0,263 |

| 4. Na2Cu(CH)4, Na2Zn(CH)4 | -0,763 | -1,108 | 0,345 | -1,448 | -1,424 | -0,024 |

Таким чином, із приведеної таблиці видно, що із сірчаних з'єднань співосадження міді і цинку відбуватися не буде.

У комплексних електролітах (2,3) співосадження відбуватися буде, але найкращі умови в ціаністих тому що різниця потенціалів виділення складає усього 24 мв. З таблиці видно, що потенціал поляризації в ціаністих електролітах у міді різко знижується, а в цинку зниження незначне, що приводить до вирівнювання.

Електролітичне осадження сплавів у рідких випадках протікає з теоретичним виходом по струму. Часто воно супроводжується виділенням водню, що перемішує прилягаючий до катода шар електроліту і тим самим впливає на хімічний склад сплаву, що осаджується. Крім того, на виділення водню затрачається визначена кількість електрики, що утрудняє визначення виходу по струму для кожного металу, що входить до складу сплаву.

Неможливо також вважати, що збільшення іонів металу в розчині в 2 рази приведе до збільшення його рівно в два рази в осаді. Іноді концентрація збільшується лише на 5-10%. Усе це робить процеси співосадження металів мало прогнозованими.

Підвищення щільності струму, а також зниження температури (при відсутності перемішування) сприяють підвищенню процентного вмісту в сплаві металу з більш негативним потенціалом (у випадку латуні - цинк).

Перемішування сприяє переважному виділенню на катоді шляхетного металу. Наприклад, у ціаністих електролітах без перемішування виділяється переважно золото, а при перемішуванні сплави виходять не жовті, а білі опади, що свідчить про переважне виділення срібла.

20.2. Фазова структура і властивості співосадженних сплавів.

Фазова структура сплавів отриманих з електролітів при температурах нижче 100°С може значно відрізнятися від таких же сплавів отриманих з розплавів. При формуванні сплавів, отриманих гальванічним шляхом, роль дифузії практично зводиться до нуля.

По діаграмі стану Cu-Sn розчинність олова в міді при кімнатній температурі не перевищує 1%. У сплавах же Cu-Sn, отриманих із хлорнокислих розчинів, пересичені тверді розчини олова в міді утворяться аж до вмісту олова 22%.

Багато сплавів, наприклад, Co-W, Nі-P, Co-P, Cu-Zn, Cu-Pb, Ag-Zn, Ag-Cd після рекристалізаційного відпалювання здобувають характерну для рівноважних сплавів структуру.

Очевидно, рівноважну структуру гальванічні сплави мають лише в тому випадку, коли розряд іонів обох металів відбувається одночасно вже при найнижчій щільності струму. Навпроти, якщо розряд іонів більше негативного металу настає лише по досягненні визначеної щільності струму, то сплави осаджуються в хитливому стані і при нагріванні їх до температури рекристалізації з'являються нові фази. Виникаючі при співосадженні нерівноважні сплави можуть мати особливі властивості. Так чисті метали мідь і вісмут не мають надпровідностi, а отриманий їхній сплав 50-80% Bі має цю властивість. Співосадженням можна одержувати сплави з особливими магнітними властивостями, антифрикційними, оптичними й ін.

При співосаджені металу до анодів пред'являються більше вимоги, чим при осадженні чистих металів. При цьому застосовують три типи електродів: 1) Розчинні, що представляють собою сплави такого ж складу, що виділяються на виробах, що покриваються; 2) Нерозчинні; 3) Комбіновані з окремих металів.

Розчинні аноди найбільш зручні з погляду їхньої експлуатації так як вони розчиняючись дозволяють підтримувати сталість електроліту. Однак рівномірно розчиняються тільки однофазні аноди, гетерогенні сплави можуть розчинятися нерівномірно.

Застосування нерозчинних анодів зв'язано з частим коректуванням електроліту. Комбіновані аноди завішують часто на окремі штанги. Електрична схема при цьому ускладнюється, додаткові реостати, амперметри.

20.3 Гальванотермічний спосіб покриття сплавами.

Крім безпосереднього електроосадження з розчину сплаву двох металів, можна роздільно осаджувати кожен метал, з наступним нагріванням з метою утворення сплаву перемінного складу в результаті дифузії. При цьому електроосадження кожного металу відбувається в розчинах простих солей, що дозволяє вести процес з нагріванням і перемішуванням при високої щільності струму. При утворенні сплавів відбувається дифузійна взаємодія і з підкладкою, що збільшує міцність зчеплення.

Так після нанесення міді і нікелю на сталь з наступним вiдпалюванням утворювався сплав, що наближається до монель-металу.

Щоб полегшити дифузію на зразок металу наносимо пошарово шар Nі та шар Cu, потім знову Nі і Cu і т.д. Вiдпалювання проводимо в печі з температурою 800-1000°С з тривалістю від 3 до 25 годин. Випробовування на корозійну стійкість показали, що вона в 1,5 рази вище, ніж у таких же сплавів Cu-Nі, отриманих співосадженням з розчинів.

20.4 Застосування ультразвуку і реверсування струму в

гальванотехніці.

Теоретичні передумови про те, що ультразвукові коливання значно прискорюють процеси осадження металів не підтвердилися.

Більший ефект має реверсування струму. Покриття при цьому виходять більш щільні, а процес протікає більш інтенсивно. Так, застосовуючи реверсування при латунюванні, удалося збільшити швидкість осадження в 2 рази.

Лекція 21. Підготовка поверхні перед нанесенням покриття.

21.1. Механічна обробка поверхні.

Підготовка поверхні основного металу є невід'ємною і досить істотною операцією всього технологічного процесу нанесення металевих покрить. Міцність зчеплення між основою і металопокриттям може бути задовільною тільки при відсутності між ними сторонніх забруднень, найчастіше у виді жирів і окислів. Міжатомні сили, що забезпечують зчеплення між основоюпокриттям виявляються лише при відстані між атомами порядку  . Для видалення з поверхні виробу окалини, задирок, раковин застосовують шліфування. Абразиви- SіС, корунд - Al2O3, наждак (60-70% Al2O3 + 30-40% Fe2O3), що зв'язаннi вогнетривкою глиною, польовим шпатом, тальком, каучуком (табл.. 21.1).

. Для видалення з поверхні виробу окалини, задирок, раковин застосовують шліфування. Абразиви- SіС, корунд - Al2O3, наждак (60-70% Al2O3 + 30-40% Fe2O3), що зв'язаннi вогнетривкою глиною, польовим шпатом, тальком, каучуком (табл.. 21.1).

За ДСТом шліфувальні абразиви поділяються на шліф - зерно (150-2300мкм), шліф - порошки (20-150мкм), мікро порошки (3,5-28мкм).

Полірування проводиться на тих же верстатах, що і шліфування, але проводиться за допомогою еластичних дисків (диск дерево - шкіра, повстяні кола, фетрові з бавовняних і ін. тканин). Абразивні матеріали закріплюються за допомогою столярного клею або наносяться разом зі стеарином, парафіном, олеїновою кислотою, технічним салом, воском або церезином. Абразив: крокус - окис заліза, окис хрому, окис алюмінію й ін.

Тоді підготовка поверхні полягає найчастіше в знежиренні і травленні для видалення жирових і оксидних забруднень. У випадку якщо вироби перед цим піддавалися відпалюванню, то знежирення уже втрачає зміст.

Однак якщо вироби піддавалися загартовуванню в маслі, то знежирення - обов'язкове.

Таблиця 21.1

Склади паст для полірування металу.

| Метал, що полірується | Найменування пасти | Склад пасти | Вагових частин в % |

| Вуглецева та нержавіюча сталі, хром. | Хромова | Окис хрому Cr2O3 Стеарин Воску | 72% 14% 14% |

| Сталь, нікель, мідь та її сплави, цинкові сплави. | Крокусна | Окис заліза Fe2O3 Стеарин Олеїнова кислота Церезин Парафін | 73% 18,6% 1,0% 2,0% 5,4% |

| Латунь, нікель, алюміній, срібло, золото. | Вапниста | Віденське вапно Церезин Стеарин Сало технічне Скипидар | 71,8% 1,5% 23% 1,5% 2,5% |

| Нікель, мідь та її сплави | Алюмінієва | Окис алюмінію Al2O3 Сало технічне Стеарин Церезин Скипидар | 65% 8% 10% 14,5% 2,5% |

При нанесенні захисно-декоративних покрить підготовка поверхні доповнюється ще одною операцією - тонке шліфування, а іноді і полірування. При цьому шорсткість потрібно звести до мінімуму, тому що на виступах щільність струму більше і покриття теж більше. Мікродефекти не тільки не зникають, а навпаки ще більше виділяються.

Однак механічна підготовка поверхні - досить дорога операція (наждакові спеціальні повстяні кола змінюють, переходячи від самого великого абразиву до самого тонкого). Часто вартість механічної обробки дорожче, ніж безпосереднє нанесення гальванопокриттів.

Механічна обробка забезпечує не тільки високу декоративність, але і зменшує пористість покрить. Однак при механічній обробці поверхневий шар деформується, і міцність зчеплення трохи зменшується. Щоб знівелювати негативний вплив проводять декапірування

21.1. Знежирення.

Усі жирові забруднення можуть бути віднесені до двох основних груп:

1) Рослинного і тваринного походження;

2) Мінерального походження.

Перша група жирів під дією водних розчинів, лугів або солей лужних металів утворить мила, розчинні у воді солі кислот і гліцерину. Друга група жирів не обмилюється розчинами солі. Процес омилення жирів можна продемонструвати на прикладі реакції стеарину з їдким натром:

(C17H35COO)3C3H5 + 3NaOH = 3C17H35COONa + C3H5(OH)3

стеарин стеарат натрію гліцерин

Утворений стеарат натрію (мило) гарно розчиняється у воді, особливо гарячої.

Вибір складу розчинів, що знежирюють, робиться в залежності від природи оброблюваного матеріалу і ступеня жирності поверхні.

Вироби з цинку, алюмінію і їхніх сплавів знежирюються в слаболужних розчинах. Для сталі можна застосовувати більш концентровані розчини. Приклади.

|

| ||||

Електрохімічне знежирення.

При електрохімічному знежиренні на процес хімічного впливу накладається електричний струм. Щільність струму 3-10А/Дм2, t=60-80°С, а тривалість у кілька разів менше, ніж при хімічному. Частіше виріб обробляється катодно, хоча в окремих випадках прибігають і до анодного процесу. Електролітами можуть служити ті ж розчини, що і для хімічного знежирення. Механізм процесу електрохімічного знежирення зводиться в основному до емульгування жирів пухирцями водню, що виділяються, на катоді або кисню на аноді.

При зануренні металу з жирною поверхнею в лужний розчин спостерігається розрив масляної плівки і збирання її в крапельки під впливом сил поверхневого натягу. При поляризації металу крайові кути крапельок, що утворилися, зменшуються, і прилипання масляної плівки до поверхні металу слабшає, а змочуваність водою збільшується. Дрібні газові пухирці, відриваючись від електрода біля краплі масла, затримуються на останній і залишаються на границі між олією і розчином. В міру збільшення газових пухирців масляні краплі витягаються, сили зчеплення з поверхнею металу зменшуються, і схоплені газовим пухирцем вони спливають на поверхню розчину.

При проходженні струму на катоді може виділятися водень, іони металів Zn, Pb, Sn утворюючи тонку плівку. Щоб від неї позбутися рекомендують до кінця процесу змінити напрямок струму на 0,5хв. При цьому на колишній катод почне виділятися О2, що буде взаємодіяти з абсорбованим на ньому воднем, звільняючи поверхню від плівок.

У випадку якщо на поверхні деталі виявилися мінеральні масла, а у виробництві так найчастіше і трапляється, то усунути їх хімічним і навіть електрохімічним методом неможливо тому що вони не обмилюються.

Жири мінерального походження віддаляються шляхом розчинення їх в органічних розчинах, наприклад, у гасі, бензині, толуолі й ін. (табл.. 21.2)

Особливо широке застосування одержав трихлоретилен, що на ряді з гарною розчинюючою здатністю жирів є незаймистим і не робить роз'їдаючого впливу на металеві поверхні, за винятком алюмінієвих і магнієвих виробів. Як і всі розчинники жирів трихлоретилен (C2HCl3) шкідливий для здоров'я людини, викликає головний біль. Однак на відміну від гасу, бензину, толуолу його пари майже в чотири рази тяжкіше повітря, що дозволяє збирати його внизу, а свіже повітря подавати зверху. В міру наповнення у ванні жирів розчинник звільняють від них дистиляцією і знову вводять у виробництво. Витрата розчинника при цьому зводиться до мінімуму.

Приведемо деякі характеристики основних розчинників:

Вище температури кипіння, при наявності вологи усі вони утворюють пари соляної кислоти, з яким можуть координувати металеві поверхні. Тому не можна приводити в зіткнення з розчинниками вироби, що мають сліди вологи або кислоти (наприклад, після пайки). Після знежирення в розчинниках на поверхні може залишатися дуже тоненька жирова плівка. Тому слідом за розчиненням жирів в органічних розчинниках необхідно додатково лужне знежирення і промивання в гарячій воді. Особливо добре розчиняють мінеральні олії Na3PO4 і Na2O · 3Sі2 якщо в розчин увести поверхово активні речовини.

21.2. Травлення.

Видалення окислів з поверхні виробів перед зануренням їх у гальванічні ванни є обов'язковою операцією що забезпечує міцне зчеплення з гальванічними покриттями. Травник вибирається в залежності від природи оброблюваного металу і наявної на його поверхні плівки окислів, її товщини і будівлі. Частіше травлення здійснюється в розчинах кислот, але для деяких металів, наприклад алюмінію і його сплавів, видалення окислів ефективніше протікає в лужних розчинах.

Таблиця 21.2

| Розчинник | Молекулярна маса | Щільність при 15°С, г/см3 | Температура кипіння при 760мм рт.ст., °С |

| Трихлоретилен C2HCl3 | 131,4 | 1,47 | 87,0 |

| Тетрахлоретилен C2Cl4 | 166,8 | 1,62 | 119,2 |

| Чотирихлористий вуглець CCl4 | 153,8 | 1,59 | 76,5 |

| Тетрахлоретан C2H2Cl4 | 167,8 | 1,59 | 145,5 |

| Гексахлоретан C2Cl6 | 236,7 | 2,0 |

Травлення сталі і чавуна звичайно здійснюється сірчаною або соляною кислотою. При цьому протікають наступні реакції:

|

З цих реакцій з найбільшою швидкістю протікають реакції (1) - розчинення закису заліза і реакція (4) - розчинення металевого заліза.

Що стосується інших окислів, то розчинність їх надзвичайно мала і видаляються вони, імовірно, по електрохімічному механізму. Велику роль мають реакції відновлення тривалентного заліза до двовалентного (5). У свіжих травильних розчинах солі тривалентного заліза відсутні.

Розглянемо вплив швидкості розчинення окислів заліза в соляній кислоті в залежності від її концентрації.

З табл.. 21.3 видно, що розчинність металевого заліза в соляній кислоті будь-якої концентрації більше розчинності його окислів.

Але з підвищенням концентрації соляної кислоти швидкість розчинення окислів зростає в більшому ступені, чим швидкість розчинення металевого заліза. Ще більше швидкість розчинення Fe у H SO

SO . Так у 10% розчині H

. Так у 10% розчині H SO

SO заліза розчиняється в 70 разів більше, ніж Fe, а в 10% розчині HCl тільки в 10 разів.

заліза розчиняється в 70 разів більше, ніж Fe, а в 10% розчині HCl тільки в 10 разів.

Таблиця21.3

| Концентрація HCl, % | Розчинність, г/год на 100г речовини | ||

| Fe | Fe2O3 | FeO | |

| 20,8 | 0,112 | 0,48 | |

| 22,7 | 0,17 | 0,63 | |

| 31,6 | 0,31 | 0,76 | |

| 40,7 | 0,71 | 0,83 | |

| 50,1 | 1,6 | 1,8 | |

| 10,6 | 7,5 | ||

| 109,6 | 21,1 | 41,1 | |

| 38,6 | 79,7 | ||

| 46,8 |

Це говорить про різні механізми розчинення окалини в HCl і H SO

SO . Вважають, що в HCl відбувається переважно хімічне розчинення окислів, а в H

. Вважають, що в HCl відбувається переважно хімічне розчинення окислів, а в H SO

SO розчиняється в основному металеве залізо з виділенням H2, що розпушує і зламує окалину.

розчиняється в основному металеве залізо з виділенням H2, що розпушує і зламує окалину.

Fe3O4 являє собою напівпровідник і в контакті з металевим залізом у розведеній H SO

SO утворює мікро гальванопару з едс порядку 0,8-1,0В при силі струму 2ма/см2. Водень, що виділяється на магнетитовому катоді, відновлює Fe3O4 до FeО і Fe, що значно легше розчиняються в кислотах. Fe2O3 - поганий провідник електричного струму і не може, подібно магнетитові, розглядатися як катод у короткозамкнутому гальванічному елементі. Більш того Fe2O3 утворить тонку плівку, що утрудняє доступ кислоти до заліза і, отже, утрудняє роботу гальванічного елемента. У процесі видалення окалини Fe2O3, очевидно, хімічно не реагує з кислотою і попадає в травильний шлам. Відновлення Fe2O3 воднем, подібно Fe3O4, теж мало ймовірно. Хоча товщина і будова окалини залежить від багатьох факторів, розташовуються окисли в наступному порядку: тонкий верхній шар Fe2O3, під ним більш товстий Fe3O4 і, нарешті, найбільш товстий шар, що безпосередньо примикає до металу, FeО. Окисли заліза мають меншу щільність, чим залізо і тому займають більший обсяг.

утворює мікро гальванопару з едс порядку 0,8-1,0В при силі струму 2ма/см2. Водень, що виділяється на магнетитовому катоді, відновлює Fe3O4 до FeО і Fe, що значно легше розчиняються в кислотах. Fe2O3 - поганий провідник електричного струму і не може, подібно магнетитові, розглядатися як катод у короткозамкнутому гальванічному елементі. Більш того Fe2O3 утворить тонку плівку, що утрудняє доступ кислоти до заліза і, отже, утрудняє роботу гальванічного елемента. У процесі видалення окалини Fe2O3, очевидно, хімічно не реагує з кислотою і попадає в травильний шлам. Відновлення Fe2O3 воднем, подібно Fe3O4, теж мало ймовірно. Хоча товщина і будова окалини залежить від багатьох факторів, розташовуються окисли в наступному порядку: тонкий верхній шар Fe2O3, під ним більш товстий Fe3O4 і, нарешті, найбільш товстий шар, що безпосередньо примикає до металу, FeО. Окисли заліза мають меншу щільність, чим залізо і тому займають більший обсяг.

Залізо і його окисли Fe FeО Fe2O3 Fe3O4

Щільність, г/см3 7,8 5,9 5,1 5,2

Внаслідок об'ємних змін в окалині виникають внутрішні напруження, що приводять до виникнення в ній пір і тріщин. Якщо через тріщин в пори попадає кислота, то виникає короткозамкнутий гальванічний елемент, у якому чистий метал є анодом, а його окисли, у випадку заліза Fe3O4 - катодом. Після розчинення Fe3O4 і FeО водень підриває плівку Fe2O3, розколюючи і видаляючи неї з поверхні.

Внаслідок об'ємних змін в окалині виникають внутрішні напруження, що приводять до виникнення в ній пір і тріщин. Якщо через тріщин в пори попадає кислота, то виникає короткозамкнутий гальванічний елемент, у якому чистий метал є анодом, а його окисли, у випадку заліза Fe3O4 - катодом. Після розчинення Fe3O4 і FeО водень підриває плівку Fe2O3, розколюючи і видаляючи неї з поверхні.

До зіткнення кислоти з металом водень не виділяється. При введенні інгібіторів перенапруга водню на залізі підвищується, що сповільнює його розчинення. Швидкість зняття окалини не зменшується при введенні інгібіторів органічного походження (желатини) так як окисли заліза адсорбують менше ніж чисте залізо.

Введення неорганічного інгібітору (SnCl2) сповільнює зняття окалини. Швидкість травлення залежить від концентрації кислоти і збільшується при підвищенні концентрації, але до визначеної межі. Так швидкість травлення досягає max при 25% H SO

SO , після чого починає зменшуватися. При однаковій концентрації швидкість травлення в HCl більше чим у H

, після чого починає зменшуватися. При однаковій концентрації швидкість травлення в HCl більше чим у H SO

SO , тому часто використовують травителі 5-10% H

, тому часто використовують травителі 5-10% H SO

SO і 10-15% HCl.

і 10-15% HCl.

Унаслідок летючості соляної кислоти її температуру підтримують не вище 30-40°С; сірчану кислоту нагрівають до 60°С, а при нагромадженні в ній великої кількості FeSO4 нагрівають до 80°С. Як видно з електрохімічного механізму видалення окалини, розчиняються не тільки окисли, скільки металеве залізо, а водень, що виділяється, дифундує в метал, знижує його механічні властивості. Непродуктивно витрачається метал і кислота, робоча атмосфера засмічується бризами кислоти, що захоплюється водневими пухирцями. Для зменшення швидкості розчинення металу аж до припинення в травильні ванни вводять спеціальні речовини - сповільнювачі, в основному органічного походження. Сповільнювачі створюють на поверхні адсорбційну плівку. Ця плівка, створюючи захисні властивості, не припиняє процес тому що має досить пір (~ 60% усієї поверхні).

Вид у розрізі (а) і зверху (б) такої плівки показаний на малюнку. Молекулярні ланцюжки представлені у виді маленьких ділянок з порами. Захисна дія адсорбованої плівки обумовлено утрудненою дифузією іонів, у тому числі і H3O+ необхідних для розчинення металу.

Вид у розрізі (а) і зверху (б) такої плівки показаний на малюнку. Молекулярні ланцюжки представлені у виді маленьких ділянок з порами. Захисна дія адсорбованої плівки обумовлено утрудненою дифузією іонів, у тому числі і H3O+ необхідних для розчинення металу.

Застосування сповільнювачів дозволяє скоротити витрату кислоти на 30%, знизити втрати металу, що зменшує нагромадження FeSO4 у ванні, зменшується кількість розчинів і стічних вод.

Інгібітори травлення.

Промисловість випускає 20-25 найменувань інгібіторів. Найбільш розповсюджені інгібітори ЧМ, ПБ-5 який виявляє інгібіруючі властивості лише при t=60°C, БА-6 добре розчиняється в розчинах кислот і не випадає в осад у присутності солей заліза.

Гарні результати дає інгібітор катанин у розчинах HCl, H SO

SO , H3PO4. Його інгібіруючий ефект зростає якщо до розчину додати 0,1% йодиду калію.

, H3PO4. Його інгібіруючий ефект зростає якщо до розчину додати 0,1% йодиду калію.

При травленні вуглецевих, низьколегованих сталей, а також алюмінію і цинку в соляний і сірчаній кислотах застосовують інгібітор ПКУ-К при температурах до 100°С.

Широко також застосовуються інгібітори И-1-А, И-1-В, КПИ (для соляної кислоти), уротропін (для соляної і сарною кислот), тіосечовина (для азотної кислоти).

Відзначається деяке зниження міцності зчеплення покрить при застосуванні інгібіторів.

Травлення в ультразвуковому полі.

Накладення на процес травлення ультразвукових коливань сприяє видаленню різних забруднень, окалини, іржі з поверхні особливо складних, дрібних, а в деяких випадках і великогабаритних виробах, до яких пред'являються особливі вимоги по ступені очищення.

Перевага травлення в УЗП:

1) Висока якість поверхні;

2) Інтенсифікація процесу;

3) Зниження витрати хімікатів;

4) Зменшення водневої крихкості.

УЗТ протікає з max швидкістю в менш концентрованих розчинах. Температура розчину не робить істотного впливу. Оптимальний розчин: 100г/л H2SO4, 50г/л NaCl, t=50-60°C. При травленні в HCl max швидкість досягається при концентрації кислоти 12%. Застосовують також комбіноване травлення.

До недоліків сповільнювачів варто віднести збільшення тривалості процесу. До достоїнств сповільнювачів також варто віднести можливість підвищення температури без зменшення якості, значно знижуючи крихкість.

Гарний сповільнювач повинний максимально зменшувати розчинення заліза, мінімально збільшити тривалість травлення, і бути досить стійким в експлуатації.

Нержавіючі сталі мають на поверхні стійкі окисли Cr2O3, Nі2O3, Fe2O3, а також менш стійкі FeО, NіО. Її травлення проводять у 30%-м розчині HCl або використовують дві кислоти, розпушують окалину в 20%-м розчині H SO

SO , а потім проводять травлення в 20%-м HNO3.

, а потім проводять травлення в 20%-м HNO3.

Мідь і її сплави труять в основному в 10%-м розчині H SO

SO . Алюміній і його сплави травлять у 10%-м розчині NaOH при t=60-80°C, а після промивання освітляють у 50%-м розчині HNO3.

. Алюміній і його сплави травлять у 10%-м розчині NaOH при t=60-80°C, а після промивання освітляють у 50%-м розчині HNO3.

21.3. Електролітичне травлення.

При електролітичному травленні виріб включається в ланцюг постійного струму, як в якості катода, так і анода. Або проводять реверсування струму. Часто також на постійний струм накладають перемінний. Анодно поляризоване залізо стає пасивним, воно не переходить у розчин у виді Fe2+ і при потенціалі > 2В починається розряд гідроксильних іонів або інших аніонів. Виходить, у цьому випадку немає необхідності застосовувати концентровані кислоти і можна обійтися розведеними. Катодна поляризація робить такий же вплив, як і присадки, що вводяться при хімічному травленні. Однак у цьому випадку можливе насичення воднем, тому анодне травлення більш прийнятне.

Лекція 22. Електролітичне і хімічне полірування.

22.1. Основи теорії процесу електролітичного полірування.

Теоретична сутність процесу електролітичного полірування повною мірою дотепер не встановлена. Основним положенням цієї теорії є те, що поверхня виробів при електролітичному поліруванні знаходиться одночасно в активному і пасивному станах: вона активна на мікроскопічних виступах і пасивна в мікроскопічних заглибленнях.

При електролітичному поліруванні анодом є виріб, тому що тут повинне йти розчинення нерівностей. Щоб підтримувати поглиблення в пасивному стані, а виступи в активному, необхідно належним чином регулювати процес.

При дуже низькій щільності струму вся анодна поверхня знаходиться в активному стані і ніяке полірування не спостерігається, відбувається просте протравляння. При надмірно високій щільності струму нормальний хід електролітичного полірування може бути теж порушене внаслідок затримки на оброблюваній поверхні газових, (кисневих) пухирців.

У процесі електролітичного полірування відбуваються великі зміни в складі і фізико-хімічних властивостях прианодного шару, зразкова товщина якого 5·10-2см =0,5мм. Ці зміни особливо значні, коли поляризація анода має значення нижче потенціалу заряду гідроксильних іонів і виділення кисню, що перемішує прианодний шар.

Склад електроліту і властивості прианодного шару приведені нижче (для полірування Cu).

Таблиця 22.1

| -//- | Електроліт | Прианодний шар |

| Щільність при 25°С, г/см3 | 1,512 | 1,6 |

| Вміст міді, г-іон/л | - | 100,5 |

| Коефіцієнт в’язкості (у H2O=1) | 13,8 | 27,2 |

| Питома електропровідність, Ом-1·см-1 | 0,143 | 0,087 |

1. У будь-якому електроліті підвищення в'язкості поліпшує полірування. Наприклад, Cu у H2SO4 не полірується, але при додаванні гліцерину з'являється здатність до полірування.

2. Розведення розчину і підвищення температури затримує процес полірування міді в ортофосфорній кислоті.

3. Більшість поліруючих електролітів є в’язкими рідинами.

В’язка плівка складається з окислів металу, що полірується і знаходиться в стиснутому стані. Ступінь стиску мінімальний на виступах і максимальна в западинах. Отже, щоб "протягти" атом через плівку необхідна максимальна робота в поглибленнях і мінімальна на виступах. Тому щільність струму на виступах величиною 0,15мм може бути в 2,5 рази вище, ніж у поглибленнях.

22.2. Хімічне полірування.

22.3. Насичення міддю.

Мідь - метал рожевого кольору, ГЦК, ρ=8,9г/см3, tпл=1083°С, ρсопр=1,7·10-8Ом·м. Мідь добре розчиняється в аміачних і ціаністих розчинах, азотній кислоті, менш інтенсивно в хромової, слабко - у сірчаній і майже не реагує із соляною кислотою.

В атмосфері мідь легко взаємодіє з вологою, вуглекислими і сірчистими з'єднаннями, покривається оксидами і теміє, або утворить зелену патину, що, очевидно, являє собою основний сульфат міді CuSO4·3Cu(OH)2. На морському узбережжі може утворювати основний хлорид міді.

Стандартний потенціал стосовно одновалентних іонів дорівнює +0,52В, стосовно двовалентних +0,34В.

Мідні покриття застосовуються:

1. Як підшар при нанесенні багатошарових захисно-декоративних і функціональних покрить на виробах зі сталі, цинкових і алюмінієвих сплавів у багатьох областях промисловості;

2. Для поліпшення пайки;

3. Для місцевого захисту сталевих деталей при цементації, азотуванні, борируванні й ін. функціональних процесах;

4. Для покриття поверхні деталей, що піддаються глибокій витяжці;

5. Для нарощування товстих шарів у гальванопластиці при знятті металевих копій з художніх виробів.

Товщина мідних покрить у залежності від їхнього призначення складає, мкм:

Підшар при срібленні і золоченні сталевих деталей...........................0,3-0,5.

Підшар у багатошарових захисно-декоративних покриттях.................. 9-36.

Підшар при пайці........................................................................................6-36.

Шар для зниження перехідного опору......................................................9-30.

Шар для захисту від цементації..............................................................до 50.

Шар для деталей, що піддаються глибокій витяжці................................до 9.

Шар у гальванопластиці............................................................................≥100.

Насичення міддю виробляється в кислих і лужних електролітах.

1. Насичення міддю в кислих електролітах.

Кислі - сульфатні або фторборатні. Стійкі в експлуатації, не токсичні, мають високий вихід по струму (95-100%) і значну швидкість осадження.

Недолік - низька здатність електролітів розсіюватися, тому у них покривають деталі не складної конфігурації. Вони на поверхні сталі виділяють контактну мідь, що слабко зчеплена з основою. Хоча при введенні в електроліти спеціальних органічних добавок, що гальмують процес контактного обміну, можна одержувати осади, міцно зчеплені зі сталлю (столярний клей, сахароміцети й ін.).

У промисловості перед насиченням міддю сталевих виробів на них наносять Nі-0,3-0,5мкм або мідь з ціаністих електролітів.

Приклад сульфатного, кислого електроліту:

міді сульфат...................................200-250г/л

кислота сірчана..............................0-50г/л

блискоутворювач У-2.....................0,5-1г/л

блискоутворювач ДСУ, ДСМ.............2г/л

катодна щільність струму...................3-5А/дм2.

Розчини готують на дистильованій воді.

2. Лужні розчини включають ціаніди.

Їхні достоїнства: висока здатність розсіюватися, дрібнозернистість опадів і можливість безпосередньо осаджувати мідь на сталеві вироби, так як відсутнє контактне осадження.

Недоліки: токсичність, недостатня стійкість у роботі, низький вихід по струму (50-75%), мала швидкість осадження.

Приклад лужного електроліту для обміднення:

міді ціанід (CuCN)...................................40-50г/л

натрію ціанід (NaCN)..............................45-55г/л

натрію карбонат (Na2CO3)......................10-15г/л

натр їдкий (NaOH)...................................3-5г/л

температура............................................40-50°С

катодна щільність струму..................до 1,5А/дм2

Лекція 23. Гальванічне нанесення покрить із сплавів

23.1. Гальванічні покриття Zn і Cd.

Цинк (Zn) - метал світло-сірого кольору, валентність - 2, атомна маса 65,4, ρ=7,13г/см3, tпл=419°С, гратка - гексагональна, без атомів у середині, питомий опір 6·10-8Ом·м. У сухому повітрі цинк і його покриття - високостійкі, у вологому повітрі і воді покриваються білою плівкою карбонатних і оксидних з'єднань (ZnО). Стандартний потенціал Zn=-0,76В (заліза -0,44В). Він добре розчиняється в кислотах, навіть розведених, будучи в той же час амфотерним металом, він розчиняється також у лугах.

Стосовно заліза Zn є анодним покриттям так як при наявності вологи утворить з Fe гальванічну пару, у якій цинк розчиняється, захищаючи залізо.

Цинкові покриття застосовуються:

1. Для покриття різьбових деталей при роботі в легких умовах (товщина 3-6мкм), а також у середніх і жорстких умовах експлуатації (9-12мкм);

2. Для покриття деталей, приладів, верстатів у легких умовах експлуатації (6-8мкм);

3. Для захисту від корозії сталевих виробів у середніх умовах експлуатації (15-18мкм);

4. Для захисту від корозії сталевих виробів у твердих і дуже жорстких умовах експлуатації (24-42мкм).

Кадмій (Cd) - метал сріблисто-білого кольору із синюватим відливом, атомна маса 112,4, валентність - 2, ρ=8,6г/см3, tпл=321°С, питомий опір 7,6·10-8Ом·м. Стандартний потенціал Cd=-0,4В. Захисні властивості Cd-покрить високі в умовах впливу атмосфери або рідкого середовища, що містить хлориди. Cd-покриття мають низьку корозійну стійкість у середовищах, що містять кислоти і сірку.

Cd-покриття застосовують:

1. Для покриття пружин і кріпильних деталей, що працюють у легких і середніх умовах експлуатації (товщина 6-9мкм);

2. Для покриття деталей приладів, що працюють у середніх умовах експлуатації (15-18мкм);

3. Для покриття деталей приладів, що працюють в умовах морський атмосфери (24-36мкм).

У присутності SO2 швидкість корозії Cd набагато більше, ніж Zn, а в присутності аніонів Cl- швидкість корозії Zn у 1,6 рази вище, ніж Cd. В умовах підвищеної відносної вологості і температури (тропічні умови) Zn корозірує з більш високою швидкістю, при цьому утворяться пухкі продукти корозії. Cd має низьку швидкість корозії в тропічних умовах. Швидкість корозії Zn у воді росте з підвищенням температури і досягає максимального значення при 65-70°С. Наявність максимуму зв'язана з утворенням зернистої плівки. При 65-70°С електродний потенціал Zn стає більш позитивним, чим у сталі. Кадмійовані сталеві вироби в атмосферних умовах можуть працювати при температурах до 250°С, а оцинковані до 300°С.

Всі електроліти для цинкування та кадміювання підрозділяються на прості і комплексні.

Приклади простих електролітів:

Таблиця 22.2

| Цинкування | Кадміювання | ||

| Сульфат цинку, г/л | 575-700 | Сульфат кадмію, г/л | 40-60 |

| Сульфат алюмінію, г/л | 25-30 | Сульфат натрію, г/л | 40-60 |

| Кислотність, рH | 3,5-4,5 | Сірчана кислота, г/л | 40-60 |

| Температура, °C | 40-50 | Температура, °С | 15-30 |

| Катодна щільність струму, А/дм2 | 50-400 | Катодна щільність струму, А/дм2 | 1-3 |

Приклади комплексних електролітів:

| Цинкування | Кадміювання | ||

| Оксид цинку, г/л | 4-10 | Оксид кадмію, г/л | 20-30 |

| Ціанід натрію, г/л | 15-40 | Ціанід натрію, г/л | 125-150 |

| Їдкий натр, г/л | 8-24 | БК-2С, г/л | 15-20 |

| Температура, °C | 25-40 | Температура, °С | 15-30 |

| Катодна щільність струму, А/дм2 | 0,5-2 | Катодна щільність струму, А/дм2 | до 3 |

Для одержання сплавів Zn-Cd використовують фтороборатні електроліти наступного складу

цинку, кадмію фтороборат (Zn - 25-28г, Cd - 26-30г, в перерахунку на метал)

калію ціанід.............................45-50г/л Cd(BF4)2

NaOH…………….....................55-60г/л Zn(BF4)2

температура……....................18-25°С

катодна щільність струму......0,5-1А/см2

23.2. Гальванічне осадження елементів групи заліза Nі.

Це метали VІІІ групи періодичної системи, що мають близькі фізичні, хімічні й електрохімічні властивості. Усі вони магнітні. По хімічній активності Fe займає перше місце - воно легко окисляється на повітрі, а в присутності вологи іржавіє. Нікель виявляє великий ступінь до пасивування, що в значній мірі визначає широке поширення процесу нікелювання. Кобальт займає проміжне положення. При 400°С поверхня Co стає з початку синьою потім чорною. Усі вони утворюють 3-х і 2-х валентні з'єднання. Електроосадження металів групи заліза здійснюється з розчинів двовалентних з'єднань. Розряд іонів металів цієї групи супроводжується значною катодною поляризацією, і виділення цих металів на катоді починається при значеннях потенціалів, що більш негативні відповідних стандартних потенціалів. Тому для електроосадження металів групи заліза немає потреби прибігати до розчинів комплексних солей - ці метали цілком задовільно кристалізуються на катоді з розчинів простих солей.

22.3. Нікелювання.

Нікель (Nі) - метал сріблисто-білого кольору з жовтуватим відтінком. Атомна маса 58,7, валентність - 2, ρ=8,9г/см3, tпл=1450°С, питомий опір 7·10-8ОМ·м. В атмосфері нікель покривається дуже тонкою плівкою окислів, яка, будучи прозорою, не змінює кольору його поверхні (Nі2O3). Цей процес називається пасивуванням. Пасивна плівка дуже утрудняє дифузію елементів через неї і захищає Nі від подальшої корозії.

Стандартний потенціал нікелю - 0,25В. Стосовно Fe він більш електропозитивний і є катодним покриттям.

Нікель стійкий у лугах, воді, має малий коефіцієнт сухого тертя зі сталлю (0,11-0,12), досить зносостійкий.

Нікелеві покриття застосовуються:

1. Для захисно-декоративної і декоративної обробки деталей апаратів, приладів, навантажених частин автомобілів, велосипедів, мотоциклів, медичного інструмента, предметів домашнього побуту й ін.;

2. Для захисту від корозії в умовах підвищених температур і спеціальних середовищ (луги, деякі кислоти й ін.);

3. Як проміжний підшар для нанесення інших покрить на сталь з метою забезпечення міцного зчеплення з основою;

4. Для підвищення зносостійкості тертьових поверхонь.

Товщина нікелевих покрить визначається їхнім призначенням і рекомендується в наступних межах:

6-30мкм - для захисно-декоративних і декоративних покрить;

0,5-3мкм - як проміжний шар;

≤300мкм- для захисту від корозії в агресивних середовищах;

20-100мкм- для підвищення зносостійкості.

Для нікелювання найчастіше використовують сульфатні електроліти (NіSO4·7H2O). Ця сіль сульфату нікелю добре розчиняється у воді (до 400г/л).

У якості депасиваторів анода в ці розчини вводять солі лужних металів - NaCl, рідше KCl. Як буферне з'єднання звичайно використовують борну кислоту (H3BO3), а також солі оцтової кислоти. Для електролітів з низьким значенням pН більш ефективні добавки Na та ін. фторидів як буферні добавки. Для підвищення електричної провідності в розчин уводять сульфат натрію або сульфат магнію. Сульфатні розчини мають високий катодний вихід по струму (90-100%).

Приклад електроліту для нікелювання:

нікелю сульфат............................140-200г/л

нікелю хлорид...............................30-40г/л

борна кислота...............................25-40г/л

натрію сульфат.............................60-80г/л

pН розчину....................................5,2-5,8

температура розчину...................20-55°С

катодна щільність струму............0,5-2А/дм2

Електроліти нікелювання дуже чуттєві до різних домішок, особливо таких металів як Zn, Pb, Cu, Fe. Тому розчини готують в окремих ємностях на дистильованій воді і зливають у ванну покриту хлорвінілом у наступній послідовності: H3BO3, NіSO4, NaCl, Na2SO4, доводять до pН ~2,5 розчином сірчаної кислоти. Після цього підвішують аноди і катоди з гофрованої листової сталі і проробляють електроліт при J=0,1-0,2А/дм2 і U=1В перебігом 24-48 годин. Очищають електроліт від органічних домішок, для чого доводять pН до 5 свіжоприготовленим карбонатом нікелю або розведеною (1:10) луг, але ні в якому разі не аміаком; додають перманганат калію (0,25г/л) або перекис водню (2-3г/л) і ретельно домішують розчин у плині 30-60хв, додають у розчин ретельно роздрібнене активоване вугілля, попередньо оброблене розведеною (1:5) сірчаною кислотою 3г/л і перемішують розчин протягом 6-12год при кімнатній температурі, після чого фільтрують.

У випадку блискучого нікелювання в розчин уводять блискоутворювачі.

Приклад електроліту для блискучого нікелювання:

нікелю сульфат...............................120-170г/л

натрію хлорид.................................10-15г/л

борна кислота..................................20-30г/л

1,5 нафталиндисульфокислота......1-2г/л

рН електроліту..................................4,8-5,5

температура....................................20-40°С

напруга.............................................8-12В

катодна щільність струму...............0,5-1,2А/дм2

Велике поширення одержали фторборатні електроліти для нікелювання, що мають 100%-й вихід по струму, осадження ведеться при великій щільності струму, а значить з великою швидкістю.

Приклад фторборатного електроліту:

фторборат нікелю Nі(BF4)2........300-400г/л

хлорид нікелю NіCl2....................10-15г/л

борна кислота H3BO3..................10-15г/л

рН..................................................3,0-3,5

температура.................................10-20°С

катодна щільність струму............45-55А/дм2

Цей електроліт можна використовувати як для осадження в стаціонарних ваннах так і в дзвонах. Крім осадження чистого нікелю можна осаджувати сплави Nі з Tі, Re, Іn.

Лекція 24. Кобальтування і залізнення.

24.1. Гальванічне кобальтування.

Кобальт (Co) - метал сріблисто-білого кольору з червонуватим відтінком, валентність 2-3, атомна маса 58,9, ρ=8,83г/см3, tпл=1495°С, φоCo=-0,28В стосовно 2-х валентних іонів, φоCo=+0,28В стосовно 3-х валентних. Він стійкий у лужних розчинах, але розчиняється в розведених кислотах.

Кобальтове покриття використовується для підвищення корозійної стійкості виробів, що працюють у газовому середовищі, що містить сірку, а також як жаростійке покриття при роботі 800-900°С. Для осадження кобальту використовують сульфатні, хлоридні, фторборатні і сульфоматні електроліти.

Сульфатний електроліт для кобальтування:

кобальту сульфат...........300г/л

натрію хлорид.................20г/л

борна кислота.................40г/л

рН.....................................5-6

температура....................40°С

катодна щільність......до 15А/дм2

вихід по струму................95%.

Більш широко застосовуються сплави Nі-Co так як потенціали осадження цих металів дуже близькі. Сплави використовують для захисно-декоративних цілей, одержання покрить з певними магнітними властивостями, виготовлення матриць, застосовуваних для пресування пластмас.

Приклад складу електроліту для осадження Nі-Co:

сульфат нікелю........................200г/л

сульфат кобальту....................30г/л

хлорид натрію..........................16г/л

борна кислота..........................25г/л

рН...............................................5-5,6

температура............................17-27°С

катодна щільність струму......до 3А/дм2

24.2. Залізнення.

Залізо (Fe) - метал світло-сірого кольору, атомна маса 55,85, ρ=7,7г/см3, tпл=1539°С, валентність 2-3, φоFe=-0,44В стосовно 2-х валентних іонів і φоFe=-0,03В стосовно 3-х валентних. На катоді осаджується залізо чистотою 99,9%Fe, у виді домішок C, S, P і до 0,1%Н2.

Корозійна стійкість електролітичного заліза вище чим металургійного, але воно все-таки окисляється і тому його не використовують як захисне або декоративне. Залізнення використовується як підшар при нанесенні гальванічних покрить на чавун, але особливо часто його наносять з метою відновлення розмірів зношених деталей.

У порівнянні з хромуванням залізнення дозволяє одержувати великі швидкості осадження, знижується витрата електроенергії, низька вартість матеріалів, гарна здатність електролітів розсіюватися. У порівнянні з металізацією - велика чіпкість покрить з основою, ощадлива витрата матеріалу, у порівнянні з наплавленням - відсутність короблення деталей, можливість одночасного відновлення багатьох деталей.

Залізні покриття характеризуються наступними властивостями:

1. Мікротвердість від HB150 до HRC50-52;

2. Швидкість нанесення покрить ~0,2мм/м на кожні 10А/дм2 щільності струму;

3. За один цикл, не виймаючи деталей з ванни для проміжної механічної обробки, можна нарощувати шар заліза товщиною до 3мм;

4. Зменшення циклічної міцності можливо лише при наявності великих, глибоких тріщин;

5. Зносостійкість порівнянна зі зносостійкістю загартованої сталі;

6. Дуже висока міцність зчеплення з основою;

7. Процес легко автоматизуємий.

Дуже розповсюджений електроліт для одержання твердих HRC50-52 покрить, має наступний склад:

сульфат заліза...........................280г/л

амінооцетна кислота.................10г/л

температура...............................17-27°С

катодна щільність струму....до 10А/дм2

вихід по струму...........................85%

Покриття виходять дзеркально-блискучі, але при t≥37°C якість покриття різко погіршується, а у випадку пасивування залізного анода можливе утворення ціаністого водню.

Для одержання залізних покрить з високими механічними властивостями використовують електроліти з органічними сульфокислотами. Наприклад, у метилсульфатном електроліті з концентрацією солі заліза 350г/л при рН=1,5-2,0, t=17-57°C, J=10-15А/дм2 покриття виходять дрібнозернистими з малими внутрішніми напруженнями і високою твердістю. Електроліти не агресивні, але дорогуваті.

Для відновлення зношених деталей широко використовують гарячі хлоридні електроліти.

Приклад:

хлорид заліза.................................450-500г/л

соляна кислота..............................12,5г/л

температура...................................57°С

катодна щільність струму.........до 12А/дм2

вихід по струму...............................90-95%.

Покриття щільні, світлі HRC ~40.

Катодна щільність струму істотно впливає на вихід лише до 10-15А/дм2, при більш високої щільності вихід по струму збільшується незначно. Здатність електроліту розсіюватись -гарна.

При використанні нерозчинних анодів відбувається нагромадження Fe3+, якість покриття погіршується через осадження гідроокису заліза. Тому треба застосовувати розчинні аноди.

Крім осадження чистого заліза можна осаджувати його сплави з Nі, а також Fe-Nі-Cr, а також у циркуляційному електроліті Fe-Zn.

Лекція 25. Гальванічне хромування.

25.1. Хромування.

Хром (Cr) - метал сріблисто-білого кольору із синюватим відтінком, атомна маса 52,01, валентність 2,3,6, tпл=1850-1900°С, питомий опір 15·10-8Ом·м. Хром відноситься до числа металів, які найбільше легко пасивуються.

Розрізняють три типи хромових гальванічних покрить: матове, молочні осади і блискуче.

Матові покриття володіють низькими фізико-механічними властивостями тому не мають практичного застосування. Блискучі покриття відрізняються високими значеннями твердості і зносостійкості. Молочні опади - найменш пористі і найбільш пластичні.

По функціональному призначенню хромові покриття підрозділяються на захисно-декоративні, корозійностійкі, зносостійкі, антифрикційні.

Захисно-декоративні покриття можуть бути трьох типів:

1. Блискучі, котрі наносяться по підшарі Cu і Nі та мають товщину 0,25-1мкм;

2. Матово-блискучі, котрі застосовуються для обробки інструмента, оптичної і т.д. Ці покриття часто одержують, додаючи відповідну шорсткість поверхні основного металу.

3. Чорні і кольорові, котрі наносяться з електролітів спеціального складу, чорні покриття застосовуються при виготовленні оптичних приладів, медичного інструмента і т.д.

Корозійностійкі покриття можуть бути одношаровими і багатошаровими. Перший вид покриття це покриття молочні, котрі не мають пір і повинні мати товщину не менш 20мкм. Двошарове корозійностійке покриття застосовують у тих випадках, коли необхідно сполучити властивості високої захисної здатності і зносостійкості покрить. Таке покриття має перший шар молочного хрому, а другий шар блискучого, що відрізняється високою твердістю і зносостійкістю. Товщина другого шару складає 30-50% від загальної товщини покриття.

Зносостійкі й антифрикційні покриття можуть бути щільними і пористими.

Щільні покриття (або звичайні - тверді, зносостійкі) використовуються для підвищення зносостійкості знову виготовлених деталей і для відновлення деталей, що були в експлуатації. При цьому варто враховувати, що області одержання найбільш зносостійких покрить не збігаються.

Товщина зносостійких покрить - 3-20мкм - для міряльного і різального інструмента для міряльного і різального інструмента, до 50-60мкм при нанесенні на матриці, прес-форми, вали і деталі різних машин. При відновленні зношених деталей товщина покриття може досягати 0,2-0,5мм.

Пористі покриття володіють високими антифрикційними властивостями і зносостійкістю, застосовуються для нанесення на гільзи циліндрів двигунів внутрішнього згоряння, поршневі кільця і деякі ін. деталі. Товщина пористого хрому на нових деталях 0,04-0,07мм, на відновлених гільзах циліндрів 0,1-0,3.

25.2. Особливості підготовки поверхні перед хромуванням.

Хромування вимагає ретельної обробки поверхні. При шліфуванні неприпустимі дефекти поверхні. Якщо в процесі шліфування виникають прожоги або шліфувальні тріщини, то хромове покриття відшаровується в місцях прижогів або взагалі не осаджується, а при наявності тріщин викликає різке зниження міцності і навіть руйнування деталі.

Анодне травлення (активування) проводять у спеціальній ванні, що містить такий же електроліт, що і для гальванічних покрить. Сполучати процес активування і хромування в одній ванні не бажано, тому що при травленні ванна швидко забруднюється залізом, а травильна ванна нагрівається до 50°С, що часто перевищує температуру осадження хрому.

Перед активуванням деталі витримують ~1,5хв в електроліті для прогріву без струму. Тривалість активації залежить від виду матеріалу, що покривається, і в деякій мері від товщини покриття, що наноситься

(табл. 25.1).

Таблиця 25.1

| Сталь | Товщина хромового покриття, мм | Тривалість, с |

| 1. Низьковуглецева | 0,025 0,15 | 100-120 150-200 |

| 2. Високоуглецева | 0,025 0,15 | 60-100 120-150 |

| 3. Легована | 0,025 0,15 | 40-60 60-100 |

| 4. Високолегована | 0,025 0,15 | 30-40 10-15 |

| 5. Хромонікелеві сплави | 0,025 0,15 | 10-15 20-40 |

При хромуванні чавуна активування або взагалі не проводиться, або проводиться кілька секунд.

При осадженні Cr на мідь і її сплави активування взагалі не проводиться, мідь і її сплави активно розчиняються в хромовому електроліті, тому нанесення на них хрому проводять, завантажуючи у ванну під струмом.

25.3. Умови електролітичного осадження Cr.

Електроліт для осадження Cr складається з хромового ангідриду Cr3, водний розчин якого являє собою сильну хромову кислоту - H2Cr4. Електроліз здійснюється з нерозчинними анодами, що виготовляють зі свинцю або сплаву свинцю із сурмою (5-6%Sb), що володіють підвищеною хімічною стійкістю в електроліті. Застосування у якості розчинного аноду чистого хрому недоцільно. По-перше, хромові іони переходять у розчин з різною валентністю, що утрудняє роботу ванни, по-друге, у цьому випадку анодний вихід по струму в 6-8 разів вище катодного, а це приводить до нагромадження іонів хрому в електроліті.

Осадження хрому тільки з хромової кислоти неможливо так як в цьому випадку на поверхні катода утвориться щільна плівка основних хромовокислих з'єднань, що перешкоджають відкладенню хрому на катоді [Cr(OH)2]. Додавання в розчин сірчаної кислоти викликає розпушення плівки Cr(OH)2 і полегшує осадження Cr. Хромового ангідриду по вазі в електроліті повинне утримуватися в 100 разів більше чим сірчаної кислоти. Процес хромування відрізняється надзвичайно низьким виходом по струму (8-16%). Основна частина електроенергії витрачається на побічні процеси, такі як: електроліз води, що супроводжується виділенням H2 на катоді і O2 на аноді, відновлення 6-ти валентного хрому до 3-х валентного на катоді Cr6+ + 3ē → Cr3+ і зворотне окислювання 3-х валентного хрому до 6-ти валентного на аноді.

Кількість Cr3 в електроліті може коливатися в широких межах без істотного вплив на якість покриття.

У гальванотехніці звичайно застосовують електроліти, що містять хромовий ангідрид у кількості 150-250г/л. Підвищення концентрації Cr3 підвищує електропровідність електроліту і знижує напруга на ванні і викликає зниження виходу по струму, а також зменшує здатність електроліту розсіюватись.

Процес хромування дуже залежить від t°С і J, А/дм2. Обидва ці фактора впливають також на структуру, властивості і зовнішній вигляд Cr-покриття.

Температура і щільність струму впливає на вихід по струму, що знижується при підвищенні температури і підвищується при підвищенні щільності струму. Тому в процесі хромування застосовують високі щільності струму (10-100А/дм2). Зменшення температури збільшує катодний вихід по струму, але одночасно збільшує крихкість осаду. Тому звичайно температуру електроліту не знижують менш 45°С. Температура і щільність струму впливають на твердість. Змінюючи режим можна одержувати покриття з твердістю від 500 до 1000кгс/мм2.

Лекція 26. Технологія нанесення хромових покрить.

26.1. Технологія захисно-декоративного хромування.

Захисно-декоративному хромуванню піддаються деталі зі сталі, міді, латуні, алюмінію.

Оскільки блискучий хром має високу пористість, то звичайно при декоративному хромуванні сталеві вироби попередньо покривають міддю і нікелем для підвищення їхньої корозійної стійкості.

При цьому використовують одну зі схем:

1) Мідь, осаджена в ціаністому електроліті + мідь, осаджена в кислому електроліті + нікель + хром.

2) Нікель + мідь (у кислому електроліті) + нікель +хром.

Блискучі покриття хрому можуть бути отримані без добавки блискоутворювача прямо з ванни, але при ретельному поліруванні поверхні перед нанесенням покриття, а якщо осаджено Nі або Cu, то їхнє ретельне полірування, тому що матове покриття Cr погано полірується.

Для готування електроліту розрахункова кількість CrО3 завантажують у ванну і заливають водою t=60-80°C. Розчин ретельно перемішують, додають H2SO4, і проробляю ванну при J=6-8А/год протягом 3-4 годин. Це дозволяє нагромадити в електроліті необхідну кількість 3-х валентного хрому (2-4г/л), що сприятливо позначається на осадженні Cr. Пророблення проводять при t=40-60°C з випадковим катодом, площа якого повинна бути в 2-3 рази більше площі анода. Після цього електроліт готовий до роботи. У процесі роботи кількість Cr3+ збільшується якщо площа катода більше площі анода і навпаки. Значне нагромадження Cr3+ в електроліті звужує межі, у яких виходять блискучі покриття. Для підтримки Cr3+ у нормальних межах варто підтримувати співвідношення між катодною й анодною поверхнями від 1:1 до 1:2. У випадку значного нагромадження Cr3+ виробляється пророблення ванни в умовах, коли площа анодів у кілька разів більше площі катодів. Так як Cr3 виробляється, його необхідно періодично додавати у ванну. Також коректують зміст H2SO4. Якщо необхідно видалити надлишок H2SO4 у розчин додають BaCO3 з розрахунку 2г на 1г кислоти, що видаляється.

Кожні 10 днів проводять аналіз на зміст Cr6+ і Cr3+. У ванну кожні 2-3 години додають воду.

Для осадження блискучого Cr у захисно-декоративних цілях застосують наступний електроліт:

хромовий ангідрид CrО3................ 250г/л

сірчана кислота H2SO4................. 2,5г/л

катодна щільність струму............. 10-25А/дм2

температура.................................. 45-55°С.

Для збільшення здатності розсіюватися, додають H3BO3 (10-15г/л).

Для одержання блискучих і світлих опадів хрому при низькій температурі в електроліт уводять фтористі солі амонію і натрію.

Приклад:

хромовий ангідрид.................... 150г/л

сірчана кислота......................... 0,6г/л

фтористий натрій....................... 10г/л

температура............................... 18-25°С

катодна щільність струму.......... 5-10А/дм2

вихід по струму.......................... 10-16%.

Однак ці електроліти досить хитливі, тому через кожні А-г/л необхідно коректувати електроліт по фтористому натрію.

Чорне хромування проводиться для декоративної обробки.

В електролітах для чорного хромування не допускається наявність сульфатів, що у випадку їхньої присутності повинні бути вилучені за допомогою барію.

Склад електроліту для чорного хромування:

хромовий ангідрид..................... 250г/л

азотнокислий натрій.................. 5г/л

температура............................... 20°С

катодна щільність струму......... 50А/дм2

Виробу, покриті чорним хромом після промивання у воді і сушінні, просочуються олією.

У випадку нанесення двошарового корозійно-декоративного покриття молочний хром - блискучий хром. Перше покриття осаджують при t=70°C і J=30А/дм2, а потім деталь переносять, не промиваючи, у другу ванну, де осаджується блискучий хром при t=50°C і щільності струму 30-50А/дм2.

26.2. Технологія зносостійкого хромування.

При зносостійкому хромуванні товщина хрому в десятки і сотні разів більше, ніж декоративному, а підшар міді і нікелю в цьому випадку не застосовується.

Варто мати через, що стали з високим змістом вольфраму і кобальту, а також високовуглецеві і висококременисті чавуни не можна покривати хромом, тому що при цьому не забезпечується гарне зчеплення основи і покриття.

Товщина хрому при зносостійкому хромуванні коливається від 0,03 до 1мм.

Тому що електроліти володіють малою здатністю розсіватися, і опади виходять нерівномірними, застосовують додаткові катоди, екрани, що не проводять струм, аноди спеціальної форми і т.д. Глибина занурення анода і катода в електроліт повинна бути однакова. Контакти деталі з катодною штангою і з деталлю повинні бути гарними. При роботі підвіски не повинні нагріватися.

Тому що розведені електроліти дають більший вихід по струму, то електроліт має наступний склад:

CrО3........................................... 100-180г/л

H2SO4......................................... 1,0-1,8г/л

температура.............................. 55±1°С

катодна щільність струму......... 50-60А/дм2

Антифрикційне хромування полягає в спеціальній додатковій обробці поверхні виробу з метою створення на ній великого числа пір і каналів, що потім служать масляними кишенями. Пористе хромування широке використовується для циліндрів і поршневих кілець двигунів.

Одержують пори шляхом анодного травлення осілого шару блискучого хрому, що має сітку найтонших тріщин. При цьому розчинення хрому відбувається головним чином по границях тріщин, унаслідок чого вони розширюються. Ступінь пористості визначається відношенням площі, зайнятої каналами або порами, до всієї площі покриття.

На характер сітки каналів впливають відносини CrО3:H2SO4, катодна щільність струму і температура електроліту. При зменшенні величини співвідношення CrО3:H2SO4 сітка каналів пористого хрому стає густіше, а ширина їх збільшується. Це співвідношення CrО3:H2SO4 рекомендується підтримувати (105-110):1. Зменшення катодної щільності викликає утворення більш густої сітки каналів при одночасному зменшенні їхньої ширини і глибини. Оптимальна величина щільності струму лежить у переділах 40-60А/дм2.

Запитання до теми „Електролізний метод нанесення покрить

1. Закони електролізу Фарадея.

2. Що таке вихід по струму?

3. Розсіювальна здатність електроліту.

4. Види блискоутворювачів.

Тема 6. Контроль параметрів процесу та якості покрить

Лекія 27. Організація контролю на ремонтному підприємстві

27.1 Технічний контроль на ремонтному підприємстві

Організація технічного контролю. Якість відремонтованих дорожніх машин оцінюють за їх відповідністю до вимог діючих технічних умов. Відхилення від цих вимог найчастіше виявляється у процесі експлуатації і виражається відразами вузлів та агрегатів. Більшість випадків невідповідності виконуваних ремонтних робіт вимогам технічних умов має виявляти наперед технічний контроль — невід'ємна частина технологічного процесу ремонту.

Якість продукції ремонтного підприємства формується послідовно на всіх етапах технологічного процесу. Тому, щоб своєчасно запобігти браку, технічний контроль треба максимально наблизити до основних технологічних операцій. Він має діяти на них так, щоб виключити будь-які можливості появи неприпустимих відхилень на всіх етапах.

До завдань служби технічного контролю ремонтного підприємства входять:

вхідний контроль якості сировини, матеріалів, напівфабрикатів та комплектуючих виробів, що надходять на підприємство;

контроль точності застосовуваних технологічних процесів і використовуваних технологічного устаткування та технологічного оснащення;

контроль якості виготовлюваних на підприємстві інструментів та засобів технологічного оснащення;

контроль зберігання сировини, матеріалів та напівфабрикатів;

приймальний контроль деталей, вузлів, агрегатів та автомобілів після ремонту;

клеймування прийнятої і забракованої продукції і її документальне оформлення;

контроль комплектності, упаковки і консервації готової продукції;

аналіз дефектів, що проявляються у процесі виробництва і виявляються під час випробувань та в експлуатації;

участь у роботі по управлінню якістю продукції на підприємстві.

Види технічного контролю, рекомендовані для застосування на ремонтних підприємствах (рис. 27.1), можна класифікувати за кількома ознаками.

Вхідний контроль — перевірка ремонтного фонду запасних частин, напівфабрикатів, матеріалів та іншої продукції, що надходить на підприємство.

Рис. 27.1 Види технічного контролю

Операційний контроль виконується після завершення певних технологічних операцій або ряду операцій. Різновидом операційного контролю є активний контроль, здійснюваний безпосередньо в процесі виконання операцій вимірювальними приладами. Його застосування зводить до мінімуму вплив суб'єктивних факторів на результат перевірки.

Приймальний контроль — контроль продукції, за результатами якого приймають рішення про її придатність для постачання і використання.

Мета експлуатаційного контролю — перевірка правильності виконання обкатки агрегатів чи машини в умовах експлуатації; контроль за додержанням періодичності та обсягу технічного обслуговування, збирання і аналіз інформації щодо надійності продукції ремонтного заводу.

Суцільний контроль охоплює всі одиниці продукції.

Вибірковий контроль характеризується перевіркою однієї чи кількох одиниць з певної партії або потоку продукції.

27.2 Контроль розмірів деталей з покриттям

При нанесенні покрить вакуумним методом шорсткість поверхні залежатиме від її вихідної чистоти. Як правило, цим методом наносять покриття невеликої товщини на поверхні з високим ступенем чистоти. Тому для вимірювання їхніх розмірів слід використовувати інструменти високої точності.

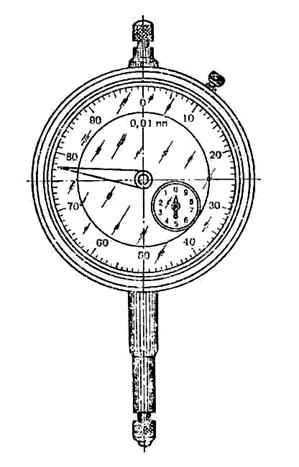

Наприклад, якщо вакуумне покриття становить 40 мкм і вимірювати його звичайним мікрометром з ціною поділок 0,01 мм, то похибка вимірювання буде дуже великою близько 25 %. Тому в цьому випадку використовують індикаторні мікрометри з ціною поділок 0,001 мм.

У випадку вимірювання товщини газотермічних покриттів використовувати мікрометри взагалі не слід тому, що їхня поверхня має шорсткість, яка може значно перевищувати ціну поділок мікрометрів і для цього виду контролю використовують штангенциркуль з ціною поділки 0,1 мм (рис.27.1).

А Б

Рис.27.5.Вимірювальні прилади: А-штангенциркуль: 1 – штанга;

2 – мікрометрична подача; 3 – рамка; 4, 5, 6, 7 – губки; 8 – ноніус;

9 – стопорний гвинт, 10 – повзунок. Б - вимірювальна шкала штангенциркуля

А

Б

Б  В

В

Рис.27.6. А – контактний та Б - ричажний мікрометри;

В – вимірювальна шкала мікрометра

Слід також враховувати, що при вимірюваннях товщини газотермічних покрить на масивних деталях в процесі напилювання виникає похибка через їхнє нагрівання. При чому це нагрівання при великих площах напилення іноді сягає 400 оС і більше. Деталі при цьому звичайно розширюються.

Наприклад, при напилюванні молібденового покриття на стальний ексцентрик вала гідромотору нагрівання сягає 300 оС. Якщо діаметр його при кімнатній температурі d=180 мм то при t=300 С він буде:

С він буде:  .

.

Тобто при зниженні температури деталі до кімнатної діаметр зменшиться на 0,6 мм.

А це приведе до помилки, яка сягне 50 %, а можливо і 100 % від товщини покриття.

Шорсткість поверхні деталей після механічної обробки доцільно вимірювати на зразках–свідках. Їх виготовляють з тієї ж сталі, що і деталь і наносять з того ж матеріалу і при тих же параметрах процесу.

Потім з них роблять шліф і під мікроскопом заміряють величину виступів та впадин.

Рис. 27.7 Індикатор

Лекція 28. Контроль якості покрить

28.1Визначення пористості покрить

При нанесенні газотермічних покрить як за допомогою порошків, так і дроту покриття формується з окремих частинок, нагрітих як до плавлення, так і до температур, нижче лінії ліквідус (плавлення).

Пористість є важливою характеристикою: чим вона більша, тим менше міцність зчеплення покриття з основою. Здебільшого пористість є негативною характеристикою.

Особливо небажаною вона є в антикорозійних та жаростійких покриттях. Але у випадках, коли деталі працюють в умовах тертя ковзання без ударів і знакозмінних напружень зі змащуванням, наявність незначної пористості є бажаною.

При змащуванні поверхонь, що труться, деяка кількість мастила заповнює пори і вони відіграють роль “масляних кишень”. При недостатньому змащуванні вони є постачальниками мастила в зону тертя. Тому для створення тих чи інших покриттів дуже часто необхідно знайти умови при яких утворюється та чи інша пористість.

Рис. 28.1 Прилад для побудови градуйовочної кривої.

1 – капіляр, 2 – гумова пробка, 3 – скляна посудина, 4 – вода, 5 – кран, 6 – мірна склянка.

28.2. Визначення скрізної пористості

Для цього виготовляють декілька капілярних трубок з отворами різного діаметра і визначають залежність проходження

об’єму повітря за одиницю часу від площі отвору капіляра (рис. 28.1). Об’єм води в мірній склянці відповідатиме об’єму повітря, яке пройшов через капіляр.

Після того як побудували градуїровочну криву, пробку 2 виймають і на її місце наклеюють круглий зразок покриття товщиною 0,5 – 1,0 мм. Щоб покриття краще відділялось від основи його наносять на графітовий зразок. Якщо в покритті є скрізні пори то через них буде протікати повітря в скляну посудину 3. Якщо відкрити кран 5. знаючи швидкість протікання повітря через пори по градуїровочній кривій визначають загальну площину скрізних пір.

Рис. 28.2 Принцип побудови градуйовочної кривої.

28.3. Визначення загальної пористості покриттів.

Для проведення цього експерименту виготовляють зразок із сталі вигляд якого показаний на рис. 28.3

Рис. 28.3. Стальний зразок. Рис. 28.4. Стальний зразок після

напилення покриття і шліфування

циліндричної поверхні до

розміру Æ 20±0,05.

Виберемо в якості матеріалу зразка сталь 25  , а в якості покриття молібден

, а в якості покриття молібден  . Приймемо також, що D=20мм, d=10мм,

. Приймемо також, що D=20мм, d=10мм,  =40мм.

=40мм.

Знайдемо масу стального зразка після шліфування

. (28.1)

. (28.1)

Знайдемо масу молібденового покриття припускаючи, що в ньому немає пір.

(28.2)

(28.2)

Якби пір не існувало в покритті то маса всього зразка з покриттям  дорівнювала б:

дорівнювала б:

М’ =M

=M +M

+M (28.3)

(28.3)

Зважимо зразок з покриттям на аналітичних вагах з точністю до 0,01г. При наявності пір маса зразка з покриттям  буде менш ніж розрахована.

буде менш ніж розрахована.

(28.4)

(28.4)

Тоді загальну пористість в покритті знайдемо по формулі:

(28.5)

(28.5)

27.4. Визначення відкритої пористості