КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Принцип постоянства баз

|

|

|

|

Для нотаток

Для нотаток

Структура норми часу

Норма часу - це регламентований час виконання деякого об’єму роботи в конкретних виробничих умовах одним або декількома виконавцями відповідної кваліфікації (ГОСТ 3.1109-82).

В машинобудуванні норма часу зазвичай встановлюється на технологічну операцію.

Технічно обґрунтована норма часу Тш-к складається із норми підготовчо-заключного часу на партію оброблених деталей Тп-з і норми штучного часу Тш

Тш-к = Тш + Тп-з / n,

де Тш-к - норма штучно-калькуляційного часу;

n - кількість заготовок в оброблюваній партії.

Норма штучного часу - це норма часу на виконання об’єму роботи, рівна одиниці нормування:

Тш = То + Тв + Тобс + Твідп = Топ + Тобс + Твідп .

В норму штучного часу не враховуються затрати часу на роботи, котрі можуть бути виконані на протязі автоматичної роботи обладнання, тобто можуть бути перекриті машинним часом.

В умовах масового виробництва Тп-з не входить в норму часу, і

Тш = То + Тв + Ттех + Торг + Твідп, або

Тш = То + Тв + (в тех/100)∙То + (аорг/100)∙Топер + (авідп/100)∙Топер,

де в тех , аорг, авідп - процент часу на технічне, організаційне обслуговування, на відпочинок і природні потреби.

В умовах одиничного і малосерійного виробництва

Тш = (То + Тв)∙(1+ к/100),

де к - процент оперативного часу на обслуговування робочого місця;

в тех, аорг, авідп приймаємо згідно до нормативів.

Технологія машинобудування. Конспект лекцій (частина 1) для студентів спеціальності „Автоматизоване управління технологічними процесами” (6.092501) факультету комп’ютерних наук та інформаційних технологій денної та заочної форм навчання.

Укладач: Т. П. Маркова

Редактор: Л. Тиха

Комп‘ютерний набір та верстка: Б.Р. Шабас

Редакційно – видавничий відділ

Луцького національного технічного університету

43018, м.Луцьк, вул..Львівська, 75

Ум. друк. арк. 4,0.

Обл. – вид. арк. 3,8

Зам.31

При разработке технологического процесса необходимо стремиться к использованию одной и той же чистовой технологической базы, не допуская смены баз.

Организованная смена баз - возникает вследствие невозможности обработки поверхностей за один установ.

|

Неорганизованная смена баз — возникает вследствие:

|

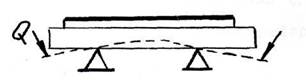

| Q - деформации детали из-за больших сил резания или неправильного приложения сил закрепления; |

|

- смещения заготовки в

приспособлении из-за недостаточного закрепления.

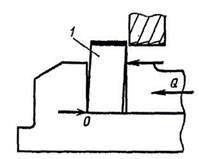

Искусственные технологические базы.

Если конфигурация заготовок не дает возможности выбрать технологическую базу, позволяющую надежно и удобно ориентировать и

закрепить заготовку в приспособлении или на станке, то прибегают к созданию искусственных технологических баз (центровые отверстия).

Если в целях повышения точности базирования заготовки в приспособлениях базовые поверхности обрабатываются с более высокой точностью, чем это требуется (отверстия под цилиндрический и срезанный палец).

Дополнительные опорные поверхности.

Для установки деталей малой жесткости, деформируемых под действием сил резания, используют дополнительные опорные поверхности (установка вала в трехкулачковом патроне с подпором заднего центра).

Наложение лишних связей (больше 6) приводит к неопределенности положения детали. Необходимо использовать подводимые и регулируемые опоры.

При закреплении заготовки в приспособлении установочная поверхность смещается относительно своего теоретического положения.

Погрешность закрепления £, возникает в результате действия сил закрепления из-за контактных деформаций поверхностей стыка заготовка -приспособление.

Состояние контактных поверхностей заготовки и приспособления (материал заготовки, шероховатость, твердость поверхностного слоя) влияет на величину погрешности закрепления.

Если заготовка имеет малую жесткость, то она при неудачно выбранных точках приложения сил закрепления может упруго деформироваться, что также приводит к смещению обрабатываемой поверхности относительно измерительной базы.

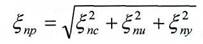

Погрешность приспособления £пр. Положение заготовки, установленной для обработки на станке, может оказаться неточным из-за погрешностей

изготовления приспособления £пс, износа его деталей £пи, и погрешности установки приспособления на стол станка %пу.

|

В массовом производстве погрешность приспособления является систематической и частично может быть компенсирована настройкой станка.

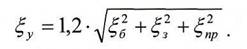

Общая погрешность установки определяется тремя случайными погрешностями: базирования £б, закрепления £, и приспособления £пр:

На практике часто погрешность закрепления и погрешность приспособления приводятся в справочниках совместно, тогда погрешность установки:

Погрешность настройки.

Наладка (настройка) станка - процесс подготовки технологического оборудования и оснастки к выполнению технологических операций.

Заданные размеры заготовки могут быть получены индивидуальным (методом пробных промеров и проходов) или автоматическим способом.

В условиях единичного и мелкосерийного производства, где требуемая точность достигается методом пробных проходов и промеров, задачами настройки являются:

1. установка приспособления и режущего инструмента в положение,

обеспечивающее наивыгоднейшие условия резания;

2. установка режимов работы станка.

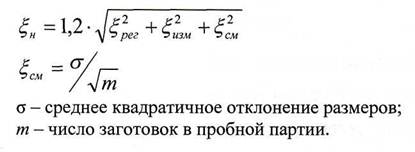

Погрешность настройки £н- случайная величина, определяемая погрешностью регулирования положения режущего инструмента и отдельных узлов станка £рег и погрешностью измерения пробных заготовок ^юм:

В условиях массового и крупносерийного производства, где требуемая точность достигается методом автоматического получения размеров, к вышеуказанным двум задачам добавляется третья:

3. обеспечение точного взаимного расположения режущих инструментов и приспособлений.

Мшшшшшройюо1Ш^

Метод статической настройки заключается в установке режущих инструментов по различным эталонам, калибрам или "годной" детали на неработающем станке.

Погрешность настройки cfH определяется погрешностью изготовления эталона Ацэ и погрешностью установки инструмента по эталону <£,э:

Статическая настройка не позволяет получить точность обработки выше 8-9 квалитета вследствие упругих деформаций в технологической системе. Более точную настройку обеспечивает динамический метод, но этот метод более трудоемкий.

Метод динамической настройки осуществляется по пробным заготовкам с помощью универсального мерительного инструмента: инструмент предварительно устанавливается по нониусу станка, затем обрабатывается и измеряется партия заготовок, в наладку вносится рассчитанная поправка.

На погрешность настройки cfH оказывает дополнительное влияние погрешность метода расчета смещения инструмента <fCJV4:

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 309; Нарушение авторских прав?; Мы поможем в написании вашей работы!