КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Каталитический риформинг на получение бензина

|

|

|

|

КАТАЛИТИЧЕСКИЙ РИФОРМИНГ БЕНЗИНА

Среди вторичных процессов каталитический риформинг (КР) занимает второе место и составляет в США 22 % от объема первичной перегонки нефти (в России - 9 %).

Существует два варианта КР: на получение высокооктанового бензина (КРб) и на получение ароматических углеводородов (КРа).

Для этих двух вариантов исходный бензин (КРб) 30-180 °С разделяется на разные узкие фракции: 30 - 62 0С, 30 - 85 0С, 62 – 85 0С, 85 -180 0С. Фракция 30 – 62 0С используется на получение петролейного эфира (растворитель для различных красок, очистки изделий и т.д.) и в качестве сырья для процесса изомеризации (высокооктановый компонент автобензина. Фракция 62 – 85 0С используется как растворитель или направляется на термический пиролиз, фракция 85 – 180 0С используется в качестве сырья для КРб на получение высокооктанового автобензина.

Для получения ароматических углеводородов (КРа) исходный бензин разделяется преимущественно на следующие узкие фракции: 30 – 62 0С, 62 -140 0С, 140 -180 0С. Фракция 30 – 62 0С используется на получение петролейного эфира и в качестве сырья для процесса изомеризации (высокооктановый компонент автобензина). Фракция 62 – 140 0С используется в качестве сырья в нефтехимическом синтезе (КРа) на получение ароматических углеводородов, из которого затем выделяют ароматические углеводороды (бензол, толуол, п-, м- и о –ксилолы) или используют в качестве высокооктанового компонента. Фракция 140 -180 0С используется в качестве сырья в процессе каталитического риформинга (КРб) на получение высокооктановых компонентов автобензинов, используется в качестве компонента в дизельных топливах марок «З» и «А» или направляется в качестве сырья на термический пиролиз для получения низших олефинов и других ценных углеводородов (бензола, толуола и других).

Сырье для КРб - это обычно фракция 85-180 °С. Легкая фракция НК - 85 °С для процесса нежелательна, так как в ней мало углеводородов С6 и она дает большой выход газа С1 - С4; фракция же выше 180 °С дает большой выход кокса. Если начало кипения целевой фракции не 85 °С, а выше, то процесс (КРб) идет селективнее.

Для фракции 105-180 °С выход высокооктанового бензина в среднем на 3-5 % выше, чем для фракции 85-180 °С при том же групповом составе исходного бензина.

Предпочтительный групповой состав исходного бензина для процесса КРб - преобладание парафино-нафтеновых углеводородов.

Процесс каталитического риформинга предъявляет высокие требования к качеству исходного сырья, в частности по содержанию в нем серы, азота и влаги:

• содержание серы в сырье допускается не более 1∙10-4 % (1 мг/кг), поэтому в составе установок КР всегда есть блок гидроочистки сырья (прямогонного бензина), с тем чтобы довести содержание серы до нормы;

• содержание азота допускается не более 0,5∙10-4 %, так как азот (особенно азотистые основания) является ядом для катализаторов, разрушающим их кислотные центры;

• содержание влаги в сырье ограничивается величиной не более 1,5∙10-4 %, поскольку влага вымывает галоген, которым обрабатывается катализатор, и образует хлороводородную кислоту.

Катализаторы процесса каталитического риформинга - так называемые ме-таллонанесенные, бифункционального типа (кислотная основа носителя γ –Al2O3 с нанесенным на нее металлом Pt, Pd, Re, Sn и другие элементы).

Кислотная основа - это либо оксид алюминия, либо цеолит, а в качестве активных металлов используются платина, палладий, рений, иридий и др.

Роль кислотной матрицы: на кислотных центрах идут карбоний - ионные реакции изомеризации циклогексана, гидрокрекинг и изомеризация н-алканов. Для усиления кислотных свойств катализатор обрабатывают сильными кислотами (хлористоводородной, фтористоводородной) во время регенерации.

Роль металла: он катализирует реакции дегидрирования циклоалканов, де-гидроциклизации и-алканов и гидрирования ненасыщенных углеводородов.

Марки катализаторов: катализаторы 60-х - 70-х годов XX века - АП-56 и АП-64, содержащие 0,6 - 0,65 % платины и с соотношением платина: хлор -1:1; современные катализаторы серии КР (КР-104, КР-108 и др.) - это полиметаллические катализаторы, содержащие 0,3 - 0,4 % платины, а также рений, иридий и другие металлы в долях процента.

О преимуществе катализаторов КР свидетельствуют данные, приведенные в табл. 1. Преимущества катализаторов КР очевидны: ниже давление в процессе (меньше энергозатраты), больше выход ароматики и больше съем готового продукта с 1 кг катализатора. Кроме того, катализатор КР стабильнее, работает при температуре на 20-30 °С ниже (470 - 500 °С) и значительно дешевле; работает без регенерации 2-3 года. Регенерация катализатора производится по окислительно-восстановительному механизму:

• выжигание кокса кислородсодержащим газом (0,5 - 2,0 % кислорода) при 250 - 300 °С с последующим поднятием температуры до 400 °С;

• прокалка инертным газом при 500 °С;

• восстановление водородом при этой температуре с хлорированием.

Таблица 1. Сравнительные характеристики катализаторов

| Показатели | АП-56 | АП-64 | КР |

| Давление процесса, МПа | 3,0 | 2-2,5 | 1,5-1,8 |

| Сумма АрУ, % | |||

| Съем продукта с 1 кг катализатора, т/кг | 40-45 | 55-60 | 70-100 |

Химизм процесса каталитического риформинга довольно сложен, но в основном он сводится к реакциям нафтенов и н-алканов. Реакции, которым подвергаются углеводороды, могут быть представлены следующей схемой:

дегидрирование ц-С6Н12 → С6Н6 + ЗН2; -200 кДж/моль,

изомеризация ц-С6Н12 → ц-С5Н9СН3; -20 кДж/моль,

ц-С6Н11СН3 → ц- С5Н8(СН3)2,

н – С6Н14 → и – С6Н14; - 6 кДж/моль,

гидрирование ц-С6Н12 + Н2 → н-С6Н14; +50 кДж/моль,

гидрокрекинг ц-С7 → ц-С6 + СН4 + Н2; +54 кДж/моль,

дегидроциклизация 2н-С7Н16 → ц-С6Н11СН3 → С6Н5СН3 + 3Н2,

крекинг н-С6Н14 → С2Н4 + н-С4Н10; - 90 кДж/моль,

и-С8Н18 → С2Н4 + и-С6Н14; - 90 кДж/моль.

Главные реакции - это дегидрирование нафтенов и дегидроциклизация н-алканов, а остальные реакции - побочные (изомеризация, гидрокрекинг, гидрирование). Побочной и вредной является реакция уплотнения с образованием кокса. Для ее подавления используется повышенное давление водорода.

Образующиеся ароматические углеводороды подвергаются изомеризации, деалкилированию и диспропорционированию.

Схема процесса КРб и режим.

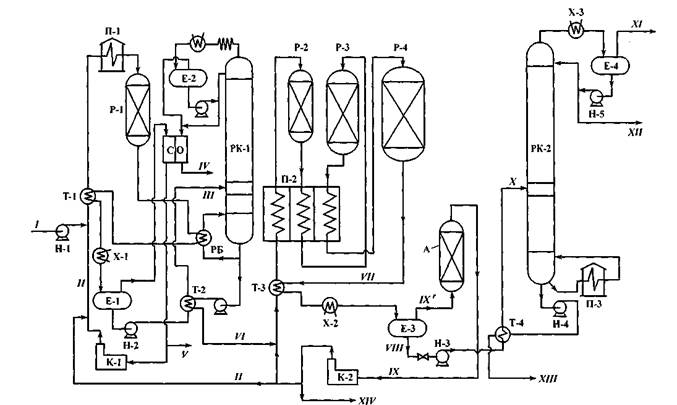

Принципиальная схема процесса показана на рис. 1. Она состоит из четырех блоков:

• блок гидроочистки бензина до содержания серы не более 1 мг/кг;

• реакторный блок, предназначенный для нагрева и конверсии сырья; нагрев осуществляется перед каждым из трех реакторов из-за эндотермич-

ности (в среднем) реакций; реакторы загружаются катализатором в со-

отношении 1:2:4; чтобы поддержать примерно равную конверсию по ре-

акторам;

• блок сепарации парогазовой фазы от жидкой, состоящий из регенера-

тивного теплообменника, холодильника и сепаратора высокого давле-

ния, где отделяется водородсодержащий газ (ВСГ), а жидкая фаза дрос-

селируется и поступает в сепаратор низкого давления для отделения уг-

леводородного газа;

• блок стабилизации бензина, где в колонне стабилизации получают ста-

бильный бензин и побочные продукты гидрокрекинга - сжиженный газ

и углеводородный газ.

Сырье по обычной схеме проходит гидроочистку, стабилизируется в колонне РК-1 и поступает на блок риформинга.

Блок риформинга включает в себя три реактора со стационарным слоем катализатора, имеющие разные объем загрузки катализатора. Перед каждым реактором бензин нагревается в трехсекционной печи, а после выхода из третьего реактора он проходит регенеративные теплообменники Т-3 и охлаждается для отделения водородсодержащего газа. ВСГ проходит осушку в адсорбере А, после которого частично направляется на циркуляцию. Катализат идет на стабилизацию, после чего получают стабильный высокооктановый бензин XIII.

Температура в реакторах составляет 470-510 °С для катализатора КР (для АП-64 она равна 485-530 °С). Указан интервал температур, так как температура растет от реактора к реактору. По мере закоксовывания катализатора приходится постепенно повышать температуру, чтобы поддерживать конверсию на прежнем уровне.

Давление для основных реакций дегидрирования и дегидроциклизации чем ниже, тем лучше (селективнее процесс). Повышенное давление используется для подавления реакций полимеризации и конденсации (коксования). Как уже отмечалось, для современных катализаторов КР давление ниже (1,8-2,0 МПа), чем для применявшихся ранее катализаторов АП (3,0-3,5 МПа).

Объемная скорость подачи сырья составляет 1,3-2,0 ч-1, т.е. 1 м3 сырья на 1 м3 катализатора в час, считая на всю загрузку катализатора.

Кратность циркуляции ВСГ поддерживается на уровне 6-10 моль/моль (900-1500 нм3 ВСГ на м3 сырья). Такая большая кратность нужна для того, чтобы поддерживать в системе высокое парциональное давление водорода и тем самым подавлять побочные реакции уплотнения.

Итогом процесса КРб являются следующие продукты:

• стабильный высокооктановый бензин с выходом 77-83 %, содержащий

до 50 % АрУ, имеющий ОЧи = 94- 96 и служащий базовым компонентом

для автомобильных бензинов Аи-93 и Аи-98;

• головка стабилизации (сжиженный газ) с выходом 5-6 %, идущая на га-

зофракционирующую установку для получения индивидуальных угле-

водородов С3, С4 и С5;

• углеводородный газ с выходом 7-11 %, идущий на те же цели или сжи-

гаемый как топливо;

• водородсодержащий газ с выходом 5-6 %, содержащий чистого водоро-

да 70-80 % (об.) и используемый как реагент в гидрогенизационных

процессах (гидроочистка, гидрокрекинг, гидроизомеризация).

Наряду с процессом КРб со стационарным слоем катализатора уже почти четверть века существует процесс с движущимся слоем катализатора, впервые реализованный в промышленности в 1971 г. За эти годы построены и успешно работают в мире около 130 таких установок и еще более 45 строятся (фирма "UOP", США).

Первая установка, закупленная во Франции в 1980 г. тогда еще СССР, была построена и пущена в Баку (ЛФ-35-11/1000).

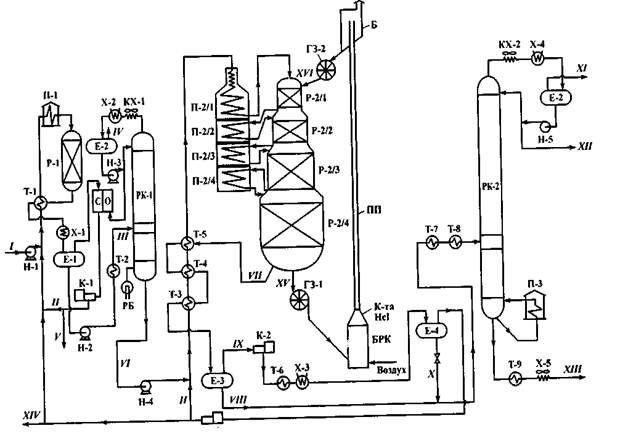

Схема этой установки показана на рис.2. Она включает в себя пять блоков:

• блок гидроочистки (ГО), назначение - см. выше;

• реакторный блок, принципиально отличный от стационарного: один вер-

тикальный реактор представляет собой как бы поставленные друг на

друга секции, между которыми продукт отводится в печь для догрева, а

катализатор движется сплошным слоем от верхней секции к нижней, от

куда непрерывно выводится на регенерацию;

• регенераторный блок, куда из нижней секции реактора выводится закок-

сованный катализатор через шлюзовую камеру (ГЗ-1) и где в определен-

ном режиме выжигается кокс и катализатор хлорируется; затем по вер-

тикальному стояку катализатор поднимается в приемный бункер Б, от

куда через шлюзовую камеру ГЗ-2 он поступает в верхнюю секцию ре-

актора;

• блок сепарации продуктов реакции; вначале в холодном сепараторе низ-

кого давления Е-3 (давление в реакторе низкое - 0,4-0,5 МПа, и при та-

ком давлении отделить чистый ВСГ нельзя), а затем (после сжатия ком-

прессором К-2 и охлаждения) - в холодном сепараторе высокого давле-

ния Е-4 отделяется ВСГ, а жидкие фазы из двух сепараторов направля-

ются на стабилизацию;

• блок стабилизации бензина по обычной схеме.

• Преимущества установок с движущимся слоем катализатора:

• низкое давление в реакторе (0,35 - 0,50 МПа);

• повышенная объемная скорость подачи сырья (2,0 - 2,2 ч-1);

• низкая кратность циркуляции водородсодержащего газа (1-2 моль/моль);

• выход стабильного высокооктанового бензина на 3 % больше, чем в про-

цессе со стационарным слоем катализатора;

более высокое октановое число готового бензина (ОЧи = 103).

Рис.1. Принципиальная схема установки каталитического риформинга для получения высокооктанового бензина на стационарном катализаторе:

Р-1 -реактор гидроочистки; Р-2, -3, -4-реакторы риформинга; П-1, -2, -3 -трубчатые печи; РК-1, -2 - ректификационные колонны; А -адсорбер; СО - секция очистки газов; Е-1, -3 - сепараторы высокого давления; Е-2, -4 - сепарационные емкости колонн; Т - теплообменники; X -холодильники; Н - насосы; К-1, -2 - компрессоры;

потоки: 1- бензин 85-180 °С; II- ВСГ; III- гидроочищенный катализат; IV, XI- углеводородные газы; V - отдув ВСГ; VI - гидроочищенный бензин на риформинг; VII - риформированный катализат; VIII - жидкая фаза; IX - ВСГ на очистку; X -нестабильный катализат риформинга; XII - cжиженный газ; XIII - стабильный высокооктановый бензин; XIV - товарный ВСГ.

Лекция 17.

Рис. 2. Схема установки каталитического риформинга бензина с движущимся слоем катализатора и блоком гидроочистки:

Р-1 - реактор гидроочистки; Р-2/1-Р-2/4 - секции реактора риформинга; П-1 - печь блока гидроочистки; П-2/1-П-2/4 - секции печи реактора риформинга; П-3 - печь подвода тепла внизу колонны стабилизации; РК-1, -2 - ректификационные колонны стабилизации; СО - ступень очистки газов от сероводорода; ГЗ-1, -2 - гидрозатворы на потоке катализатора; ПП - пневмоподъемник; БРК - блок регенерации катализатора; Б -бункер; Е-1, -3, -4 - сепараторы высокого давления; РБ - ребойлер; остальные обозначения - см. рис. 4.9;

потоки: 1- бензин 85-180 °С; II - ВСГ; III - жидкая фаза катализата; IV, XI - углеводородный газ; V- отдув ВСГ; VI - очищенный от серы бензин; VII - катализах риформинга; VIII- жидкая фаза из горячего сепаратора; IX- паровая фаза в смеси с ВСГ из горячего сепаратора; X- жидкая фаза из холодного сепаратора; XII - сжиженный газ; XIII - стабильный высокооктановый бензин; XIV - товарный ВСГ; XV - закоксованный катализатор; XVI - регенерированный катализатор.

|

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 3405; Нарушение авторских прав?; Мы поможем в написании вашей работы!