КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Деякі питання технології складання пресових з'єднань

|

|

|

|

Складання пресових з'єднань здійснюється двома способами: а) запресовуванням (напресовуванням) деталей; б) нагріванням охоплюючої або охолодженням охоплюваної деталі.

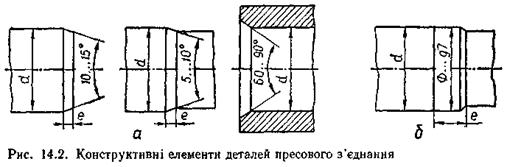

Запресовування великих деталей виконують на потужних гідравлічних пресах, дрібних деталей – на ручних гвинтових або важільних пресах. Швидкість запресовування не повинна перевищувати 5 м/с. Поверхні спряження деталей, що з'єднуються, рекомендують змащувати свиріповим чи льняним мастилом. Щоб полегшити центрування та запобігти утворенню задирок, деталі повинні мати фаски (рис. 14.2,а). Розмір фаски е треба брати не менш як 0,1d. Інколи на валу при наявності вільної ділянки виконують центруючий поясок по одній із посадок із гарантованим зазором (рис.14.2, б). Крім полегшення складання з'єднання, такий центруючий поясок зменшує концентрацію напружень біля краю напресованої деталі.

Сила, яку слід прикласти до деталі при її запресовуванні, росте пропорційно довжині пресування, оскільки збільшується площа контакту з'єднуваних деталей Сила при випресовуванні в момент початку відносного руху деталей суттєво більша, ніж при русі, бо коефіцієнт тертя спокою більший коефіцієнта тертя під час відносного руху. Із зменшенням довжини з'єднання при випресовуванні потрібна сила для роз'єму деталей зменшується. Максимальна сила, Н, для запресовування або випресовування деталей може бути наближено визначена для сталевих деталей з'єднання за такою емпіричною залежністю:

F = 2·104· δmax l, (1)

де δmax –максимальний натяг у з'єднанні, мм; l – довжина пресування, мм.

Широке застосування для складання та розбирання пресових з'єднань має такий технологічний метод, як підведення до спряжених поверхней рідкого мастила під високим тиском. Мастило подається по спеціальних каналах у кільцеву канавку, звідки витікає між спряженими поверхнями з'єднання При цьому зменшується сила для випресовування і деталі з'єднання не пошкоджуються. Такий технологічний метод дає змогу неодноразово розбирати та складати пресове з'єднання без суттєвого зменшення його міцності.

Часто при складанні пресових з'єднань використовують ефект зміни розмірів деталей залежно від їхньої температури. Для складання з'єднання за допомогою нагрівання охоплюючої або охолодження охоплюваної деталі треба забезпечити різницю температур деталей, яка визначається за формулою

Δt = (δmax + Δ)/(α·d), (2)

де δmax– максимальний натяг у з'єднанні, мм; Δ=(0,10...0,08)мм – зазор для зручності складання; d – номінальний діаметр поверхонь з'єднання, мм; α – коефіцієнт ліній– ного розширення матеріалу деталей при нагріванні (для сталей α = 12·10–6 1/°С).

Нагрівання охоплюючої деталі можна здійснювати в маслі або в спеціальній печі. Для охолодження охоплюваних деталей застосовують суху вуглекислоту (температура випаровування – 79 °С) або рідке повітря (температура випарову–вання – 190 °С). Змащування поверхонь деталей при такому способі складання пресового з'єднання недопустиме.

Спосіб складання пресових з'єднань за допомогою нагрівання або охолодження однієї з деталей забезпечує приблизно в 1,5 раза більший опір зміщенню спряжених поверхонь деталей порівняно із з'єднаннями, здобутими запресовуванням. Це пояснюється тим, що при запресовуванні згладжуються нерівності поверхонь і відповідно зменшується натяг у з'єднанні.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1488; Нарушение авторских прав?; Мы поможем в написании вашей работы!