КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема № 4. Система смазки и система охлаждения ДВС. Анализ работы и основы расчета

|

|

|

|

В двухтактных двигателях с контурной продувкой используют бесклапанное (золотниковое) газораспределение, в котором функции газораспределительного механизма выполняет кривошипно–шатунный механизм, управляющий с помощью поршня проходными сечениями продувочных и выпускных окон. В двухтактных двигателях с прямоточно–клапанной продувкой применяют продувочные окна, в гильзе цилиндра для впуска свежего заряда и выпускные клапаны с механическим приводом для выпуска продуктов сгорания.

Число клапанов на один цилиндр выбирают с учетом быстроходности двигателя и условий наполнения цилиндра свежим зарядом. У большинства двигателей устанавливают по два клапана на цилиндр (впускной и выпускной).

В дизелях большой размерности устанавливают по три или четыре клапана на цилиндр, что позволяет увеличить площади проходных сечений клапанов и снизить инерционные нагрузки на детали механизма газораспределения. Для увеличения коэффициента наполнения диаметр тарелки впускного клапана делают больше, чем у выпускного клапана, примерно на 20%.

Клапаны чаще всего изготавливают цельными, реже – сварными (стержень и тарелку выполняют из разных материалов) или составными (стержень из стали, а тарелка из жаропрочного чугуна).

Характерные размеры клапанов (рис. 3.1) и их соотношения приведены в таблице 3.1. Значения соотношений размеров зависят от типа двигателя, материала и конструкции головки цилиндров, числа клапанов, их установки в головке цилиндра и способов охлаждения.

Для оценки пропускной способности клапанов определяют площади проходных сечений в них в предположении неразрывности потока несжимаемого газа.

Таблица 3.1.Конструктивны соотношения элементов клапанов

| Наименование элемента | Соотношение размеров (D – диаметр цилиндра; dГ –диаметр горловины по обработанной поверхности во впускном и выпускном каналах) |

| Диаметрытарелки клапана: наибольший (d2) при двухклапанной головке наименьший (d1) причетырехклапанной головке Ширина фаски (b) Высота цилиндрического пояска тарелки (h 1) Общая высота фаски (h 2) Диаметр стержня клапана dCT: при непосредственном приводе с приводом через толкатель Наружный диаметр вставного седла (d C.H) Радиальная толщина вставного седла (bс) Высота вставного седла (h с) Длина направляющей втулки (h B) Наружныйдиаметр втулки (dB) | (1,06…1,16) dГ d2=(0,30…0,45)D (0,95…1,0) dГ d1=(0,28…0,38)D (0,10…0,12) dГ (0,025…0,12) dГ (0,10…0,13) dГ dCT =(0,25…0,40) dГ dCT =(0,15…0,25) dГ (1,2…1,26) dГ (0,1…0,13) dГ (0,18…0,13) dГ (8…10) dCT (1,4…1,6) dCT |

При расчете проходного сечения в клапане принимают, что поток газа несжимаем, поршень движется с постоянной скоростью  , коэффициент истечения

, коэффициент истечения  =1 (т. е. клапан отсутствует), режим работы соответствует номинальной частоте вращения. Тогда уравнение неразрывности потока газа в сечении седла клапана можно записать

=1 (т. е. клапан отсутствует), режим работы соответствует номинальной частоте вращения. Тогда уравнение неразрывности потока газа в сечении седла клапана можно записать

где  – средняя условная скорость потока в щели клапана; iK – число одноименных клапанов; FK – площадь проходного сечения клапана при его полном открытии; FП – площадь поршня.

– средняя условная скорость потока в щели клапана; iK – число одноименных клапанов; FK – площадь проходного сечения клапана при его полном открытии; FП – площадь поршня.

Площадь проходного сечения клапана FK определяют из соотношений, приведенных на рисунке 3.1.

Для клапана с коническим уплотнением при условии, что диаметр горловины (равен наименьшему диаметру тарелки клапана (dГ = d1,), площадь проходного сечения рассчитывают по выражению:

FK =  ,

,

где hK – высота подъема клапана.

В случае, если dT> d1 высоту подъема клапана разбивают на два участка, и тогда площадь проходного сечения определяют из уравнений:

при угле фаски клапана  = 30°:

= 30°:

при угле клапана  = 45°:

= 45°:

Максимальная высота подъема клапана в автомобильных двигателях составляет hK= (0,18...0,30) dГ, для тракторных двигателей – hK= (0,16...0,24) dГ. При этом меньшие значения hK выбирают для  =30°.

=30°.

Таким образом, для обеспечения одного и того же проходного сечения клапана высота подъема при  = 30° будет меньше, чем при

= 30° будет меньше, чем при  = 45°.

= 45°.

Диаметр горловины выбирают из условий возможности размещения клапанов в головке цилиндра, в зависимости от схемы газораспределения и типа камеры сгорания. Для выбора dГ при верхнем расположении клапанов рекомендуется соотношение dГ =(0,35...0,52)D. При этом dГ= (0,35...0,40) D – для вихрекамерных и предкамерных дизелей; dГ =(0,38...0,42) D – для дизелей с камерой в поршне; dГ = (0,42...0,46) D – для двигателей клиновидной и плоскоовальной камерами сгорания; dГ = (0,46...0,52) D – для двигателей с полусферической камерой сгорания и dГ = (0,38...0,42) D – при нижнем расположении клапанов.

Выбранные соотношения проходных сечений и размеры клапанов проверяют после получения диаграммы «Время – сечение впускного и выпускного клапанов, выбора профиля кулачка определения скоростей  потока газа.

потока газа.

В приводе клапанов наиболее важная и сложная деталь – распределительный (кулачковый) вал. Его выполняют или цельным, или откованным заодно с кулачками, или составным, в котором кулачки напрессовывают на вал и крепят гайками с торцевыми шлицами.

Преимущества составного вала – возможность изменения взаимного расположения кулачков, что необходимо при регулировке фаз газораспределения, а также улучшения технологичности изготовления.

По мере разогрева двигателя наблюдается различное удлинение деталей остова и клапанного привода. В результате может создаваться плотная посадка клапана в седло, что вызывает его перегрев и последующее прогорание, а также приводит к утечке рабочего тела из цилиндра и потере мощности двигателя. Поэтому для нормальной работы двигателя в кинематической цепи клапанного привода в холодном состоянии усматривается тепловой зазор, значение которого зависит температурного режима работы двигателя, конструкции механизма газораспределения и материалов деталей привода двигателя. В этой связи для каждого конкретного двигателя тепловые зазоры устанавливают, исходя из опытных данных.

У новых двигателей в первом приближении рекомендуется регулировочный тепловой зазор выбирать из соотношения:

= (0,03...0,05) h т,

= (0,03...0,05) h т,

где h т – максимальный подъем толкателя.

Профилирование и кинематика кулачков

Закон открытия и закрытия клапанов определяют профилем кулачка и кинематической схемой клапанного привода. Для лучшего наполнения и высококачественной очистки цилиндров предпочтителен профиль кулачка, создающий мгновенное открытие и закрытие клапана, и наиболее продолжительный период открытого состояния. Однако это связано с бесконечно большими ускорениями и силами инерции масс движущихся деталей клапанного привода, которые могут вызвать разрушение его деталей. Поэтому проектируют такой профиль кулачка, который дает наибольшее «Время – сечение» клапанов при заданных фазах газораспределения, необходимый уровень надежности и долговечности деталей газораспределения, а также технологичность профиля.

В автотракторных двигателях применяют кулачки с выпуклым (гармонический), тангенциальным и вогнутым профилями.

Выпуклый профиль кулачка очерчивается тремя дугами двух радиусов. Достоинства этого профиля – простота изготовления и возможность работы с толкателями любых типов, поэтому его применяют чаще всего.

Тангенциальный профиль очерчивается двумя прямыми и двумя дугами двух радиусов. Этот профиль более сложен в изготовлении, чем выпуклый, и может применяться с роликовым толкателем и толкателем с грибовидной формой поверхности контакта с кулачком.

Вогнутый профиль кулачка можно использовать только с роликовым толкателем. Технология его изготовления сложна, и применяется он редко.

Исходные параметры для построения профиля кулачка: максимальная высота подъема клапана h кмах, продолжительность открытия и закрытия клапанов, тепловой зазор  и передаточное отношение привода

и передаточное отношение привода  . На основании этих данных определяют следующие характеристики.

. На основании этих данных определяют следующие характеристики.

Рисунок 3.2. Характер изменения величины подъема клапанов ( ) в зависимости от угла поворота коленчатого вала(

) в зависимости от угла поворота коленчатого вала( ).

).

Угол действия профиля кулачка:

,

,

где  –угол зазора (за который кулачок выбирает тепловой зазор

–угол зазора (за который кулачок выбирает тепловой зазор  );

);  теоретический угол действия кулачка находят из выражений:

теоретический угол действия кулачка находят из выражений:

для впускного клапана:

;

;

для выпускного клапана:

;

;

Здесь  ,

,  ,

, и

и  – углы опережения открытия и запаздывания закрытия соответствующих клапанов (их значения выбирают по прототипу двигателя газодинамического расчета).

– углы опережения открытия и запаздывания закрытия соответствующих клапанов (их значения выбирают по прототипу двигателя газодинамического расчета).

Рисунок 3.3. Кинематическая схема привода клапанов:

I – кулачок; 2 – толкатель; 3 –штанга; 4–коромысло; 5 – пружина клапана; 6 – клапан.

Передаточное число привода клапанов iK находят как отношение скорости клапана  к скорости толкателя

к скорости толкателя  (рис. 3.3). т.е. i =

(рис. 3.3). т.е. i = /

/ . Аналогичные зависимости будут справедливы перемещений и ускорений клапана и толкателя, т. е.

. Аналогичные зависимости будут справедливы перемещений и ускорений клапана и толкателя, т. е.

Передаточное число привода iK для клапанного механизма с наклонной штангой определяют по выражению:

где  и

и  – длины плеч коромысла, связанных соответственно с клапаном и через штангу с толкателем;

– длины плеч коромысла, связанных соответственно с клапаном и через штангу с толкателем;  – угол между направлениями движения толкателя и штанги;

– угол между направлениями движения толкателя и штанги;  – угол между направлениями движения штанги и опоры коромысла, связанной со штангой (см. рис. 3.3).

– угол между направлениями движения штанги и опоры коромысла, связанной со штангой (см. рис. 3.3).

При вертикальной штанге  =0 и

=0 и  = 0. Тогда

= 0. Тогда  . Передаточное число обычно составляет 1,0< i <1,4.

. Передаточное число обычно составляет 1,0< i <1,4.

Максимальный подъем толкателя определяют с учетом подъема клапана hK, передаточного числа привода iK и теплового зазора

определяют с учетом подъема клапана hK, передаточного числа привода iK и теплового зазора  .

.

В качестве примера рассмотрим построение кулачка с выпуклым профилем.

Кулачок с выпуклым профилем, действующий на плоский толкатель, обладает самым высоким коэффициентом полноты профиля и дает возможность получения наибольшего «Времени – сечения» клапана.

Перед началом профилирования кулачка задаются центральным углом , тепловым зазором

, тепловым зазором  , и высотой подъема клапана hK. Остальные исходные данные принимают по прототипу двигателя: радиус начальной окружности кулачка r= (l,5...2,5)/ h K (диаметр этой окружности должен превышать диаметр распределительного вала на 2...7 мм), для двигателей с наддувом r – (3...4) h К; расстояние центра дуги участка 1 – 2 (рис. 3.4, а) от центра кулачка

, и высотой подъема клапана hK. Остальные исходные данные принимают по прототипу двигателя: радиус начальной окружности кулачка r= (l,5...2,5)/ h K (диаметр этой окружности должен превышать диаметр распределительного вала на 2...7 мм), для двигателей с наддувом r – (3...4) h К; расстояние центра дуги участка 1 – 2 (рис. 3.4, а) от центра кулачка

Рисунок 3.4. Построение профиля выпуклого кулачка с плоским толкателем (а);графики пути ( ),скорости

),скорости  и ускорения

и ускорения толкателя (б)

толкателя (б)

Тогда расстояние ОО2 центра дуги участка 2 – 3 до центра кулачка определяют по формуле:

где

Из геометрических соотношений (рис. 3.4, а) также находят радиусы дуг участков 1 – 2 и 2 – 3; при этом соответственно r1=r+e1, r2=r+hK –е2; угол зазора  из выражения

из выражения  ; угол

; угол  , характеризующий участок I – 2 профиля кулачка:

, характеризующий участок I – 2 профиля кулачка:

.

.

Правильность выбора исходных данных проверяют по формуле:

.

.

Построение кулачка с выпуклым профилем в простейшем случае, образованного только тремя дугами двух радиусов, выполняют в следующем порядке.

1. Вычерчивают начальную окружность кулачка радиусом r (см. рис. 3.4, а). Затем окружность радиусом r + с учетом теплового зазора (штриховая линия).

с учетом теплового зазора (штриховая линия).

2. Откладывают вправо и влево от вертикальной оси О – 3 углы  (

( к – угол действия профиля кулачка); полученные точки 1 и 1' пересечения сторон угла

к – угол действия профиля кулачка); полученные точки 1 и 1' пересечения сторон угла  с начальной окружностью соответствуют началу открытия и концу закрытия клапана.

с начальной окружностью соответствуют началу открытия и концу закрытия клапана.

3. На вертикальной оси симметрии кулачка О – 3 от начальной окружности откладывают высоту подъема клапана h K.

4. Задаваясь значением е1 и используя известные данные, определяют е2 по формуле (100). Далее, откладывая е2 на оси симметрии О – 3 от центра начальной окружности, находят центр О2 дуги 2 – 2', которую проводят радиусом r2. Остальные обозначения приведены на рисунке 3.4.

5. По известному значению e1 на продолжении радиуса 0 – 1 угла  находят центр О1, из которого радиусом rх=r+е1 проводят дугу участка 1 –2. Аналогично проводят дугу 1 ' – 2' с противоположной стороны кулачка. Они должны быть касательными к начальной окружности кулачка и к дуге радиуса r1.

находят центр О1, из которого радиусом rх=r+е1 проводят дугу участка 1 –2. Аналогично проводят дугу 1 ' – 2' с противоположной стороны кулачка. Они должны быть касательными к начальной окружности кулачка и к дуге радиуса r1.

Характеристики кулачка регулируют изменением отношения

e1/e2 = 2…5. Пропорционально этому отношению увеличивается коэффициент полноты профиля, повышаются динамические нагрузки в приводе клапана и скорость посадки на седло. Поэтому значение е1 выбирают по возможности наименьшим, чтобы не превысить допустимую скорость посадки клапана в седло и уменьшить ускорение в начале подъема и в конце посадки клапана.

Допустимые значения скорости  к, посадки клапанов для седел из чугуна составляют 0,3...0,4; из бронзы – 0,4...0,5; из стали – 0,5...0,6; для стальных стеллитированных седел – 0,7...0,8 м/с.

к, посадки клапанов для седел из чугуна составляют 0,3...0,4; из бронзы – 0,4...0,5; из стали – 0,5...0,6; для стальных стеллитированных седел – 0,7...0,8 м/с.

Для соприкосновения тарелки толкателя с кулачком в любом положении по всей образующей его боковой поверхности рассчитывают наименьший диаметр тарелки плоского толкателя:

,

,

где  – осевое смещение кулачка от оси толкателя; b – ширина образующей поверхности кулачка.

– осевое смещение кулачка от оси толкателя; b – ширина образующей поверхности кулачка.

При движении плоского толкателя по профилю выпуклого кулачка путь  , скорость и ускорение j т определяют для каждого профиля по следующим уравнениям:

, скорость и ускорение j т определяют для каждого профиля по следующим уравнениям:

Участок 1–2 ( ):

):

Участок 2–3 ( ):

):

при  =0 максимальное ускорение на этом участке

=0 максимальное ускорение на этом участке  =

=  =

=  .

.

Скорость скольжения тарелки по кулачку:

Начальная (или посадочная) скорость клапана (при  )

)

.

.

Ускорение толкателя в начальный момент ( )

)

.

.

Для кулачка с выпуклым профилем при работе с плоским толкателем на рисунке 3.4, б представлены типичные кривые пути, скорости и ускорения. Анализ кривой ускорения  в начале подъема и в конце посадки клапана показывает резкий скачкообразный переход от положительного ускорения к отрицательному. Это вызывает динамические нагрузки в механизме привода и сопровождается сильными ударами толкателя о клапан и клапана о седло; возможны отскоки толкателя от кулачка, особенно при работе с высокой частотой вращения.

в начале подъема и в конце посадки клапана показывает резкий скачкообразный переход от положительного ускорения к отрицательному. Это вызывает динамические нагрузки в механизме привода и сопровождается сильными ударами толкателя о клапан и клапана о седло; возможны отскоки толкателя от кулачка, особенно при работе с высокой частотой вращения.

Если при проектировании выпуклого кулачка скорость посадки клапана  превысит допустимые значения, то в ряде случаев применяют исправление начальной и конечной частей профиля (корректирование). При этом начальный участок профиля очерчивают радиусом меньшим, чем r1 а затылок кулачка выполняют смещенным внутрь от начальной окружности.

превысит допустимые значения, то в ряде случаев применяют исправление начальной и конечной частей профиля (корректирование). При этом начальный участок профиля очерчивают радиусом меньшим, чем r1 а затылок кулачка выполняют смещенным внутрь от начальной окружности.

Важная характеристика газораспределительного механизма – «Время – сечение» клапана. Оно характеризует совместное влияние продолжительности открытия и размеров переменного проходного сечения клапана.

«Время – сечение» клапана  (мм2–с) за всасывающий ход поршня и среднюю площадь FK ср (мм2) его проходного сечения за такт впуска графически определяют по диаграмме подъема клапана:

(мм2–с) за всасывающий ход поршня и среднюю площадь FK ср (мм2) его проходного сечения за такт впуска графически определяют по диаграмме подъема клапана:

;

;

где  =

= –масштаб времени по оси абсцисс на диаграмме подъема клапана, с/мм;

–масштаб времени по оси абсцисс на диаграмме подъема клапана, с/мм;  – масштаб угла поворота распределительного вала, град/мм; n р – частота вращения распределительного вала, об/мин;

– масштаб угла поворота распределительного вала, град/мм; n р – частота вращения распределительного вала, об/мин;  – масштаб площади проходного сечения клапана по оси ординат, мм2/мм;

– масштаб площади проходного сечения клапана по оси ординат, мм2/мм;  – масштаб подъема клапана, мм/мм; dГ – диаметр горловины, мм;

– масштаб подъема клапана, мм/мм; dГ – диаметр горловины, мм;  – угол фаски посадочного конуса клапана;

– угол фаски посадочного конуса клапана;  при

при  = 30°,

= 30°,  при

при  =45°; F – площадь под кривой подъема клапана за всасывающий такт впуска, мм2, l– продолжительность такта впуска мм.

=45°; F – площадь под кривой подъема клапана за всасывающий такт впуска, мм2, l– продолжительность такта впуска мм.

«Время – сечение» клапана с учетом фактических фаз его открытия и закрытия:

,

,

где  и

и  – время открытия и закрытия впускного клапана,

– время открытия и закрытия впускного клапана,  –площадь под всей кривой подъема клапана, мм2.

–площадь под всей кривой подъема клапана, мм2.

Аналогично по кривой подъема выпускного клапана определяют«Время – сечение» и среднюю площадь проходного сечения выпускного клапана за такт выпуска.

Средняя скорость потока газа в горловине клапана:

В современных высокооборотных карбюраторных двигателях средняя скорость потока в горловине впускного клапана составляет 70...120 м/с, а в дизелях – 50...80 м/с.

Средние скорости потока газа в горловине выпускных клапанов карбюраторных двигателей принимают на 40...50%, а дизелей – на 25...40% больше, чем для впускных клапанов.

Расчет на прочность элементов клапанного привода ДВС

При расчете сил инерции, нагружающих клапанную пружину и кулачок, действительные массы отдельных элементов механизма газораспределения заменяют сосредоточенными массами, которые приводятся к оси толкателя или клапана. В основу приведения положено условие равенства моментов сил инерции действительной и приведенной масс. В приведенную массу клапанной пружины принимают половинуее действительной массы (0,5 т пр), так как при работе верхние витки пружины перемещаются вместе с клапаном, а нижние практически остаются неподвижными.

Массу клапанного привода, приведенную к оси клапана, определяютпо формуле:

– масса комплекта клапана; I р– момент инерции коромысла относительно оси вращения; IК – плечо коромысла со стороны клапана; m т – масса та толкателя; тШТ – масса штанги; i – передаточное число привода.

– масса комплекта клапана; I р– момент инерции коромысла относительно оси вращения; IК – плечо коромысла со стороны клапана; m т – масса та толкателя; тШТ – масса штанги; i – передаточное число привода.

Массу привода, приведенную к оси толкателя, находят из выражения:

Мт = тТ + тШТ + (mк + 0,5 mПР) i 2 + Ip/l2T,

где l2T – плечо коромысла со стороны толкателя.

Силы инерции механизма газораспределения, приведенные к оси клапана:

.

.

Силы инерции механизма газораспределения, приведенные к оси толкателя:

.

.

В начальный момент открытия выпускного клапана на его тарелку действует сила давления газов:

где  и

и  – давления газов в цилиндре и в выпускном патрубке в момент открытия выпускного клапана;

– давления газов в цилиндре и в выпускном патрубке в момент открытия выпускного клапана;  и

и  – диаметры тарелки клапана и горловины седла.

– диаметры тарелки клапана и горловины седла.

В карбюраторных двигателях разность давлений ( –

– ) составляет 0,05...0,07 МПа, в дизелях – 0,02...0,03 МПа.

) составляет 0,05...0,07 МПа, в дизелях – 0,02...0,03 МПа.

Усилие цилиндрической пружины клапана, необходимое для удержания его в закрытом положении и создания кинематической связи между деталями механизма газораспределения при движении клапана с отрицательным ускорением, определяют по формуле:

где G = 8...8,3 МН/см2 – модуль упругости второго рода материала пружины;  и

и  – соответственно диаметр проволоки и средний диаметр пружины; п – число рабочих витков; f – деформация пружины.

– соответственно диаметр проволоки и средний диаметр пружины; п – число рабочих витков; f – деформация пружины.

Необходимо стремиться к тому, чтобы сила пружины превышала силу инерции Р jK на значение коэффициента запаса К (для дизелей К= 1,3...1,5; для карбюраторных двигателей – К= 1,3...1,7; для высокооборотных двигателей рекомендуется K =1,5...2,0).

Суммарная сила, действующая в клапанном приводе:

Учитывая, что на участке отрицательных ускорений  и сила Р г = 0, то суммарная сила

и сила Р г = 0, то суммарная сила

Закон изменения сил  ,

,  и

и  рекомендуется изображать графически в функции угла

рекомендуется изображать графически в функции угла  и с учетом закона изменения ускорения толкателя j т.

и с учетом закона изменения ускорения толкателя j т.

Расчет на прочность распределительного вала(на кручение и изгиб) от усилий, действующих со стороны клапанного привода, а также топливного насоса и других механизмов, имеющих привод от распределительного вала.

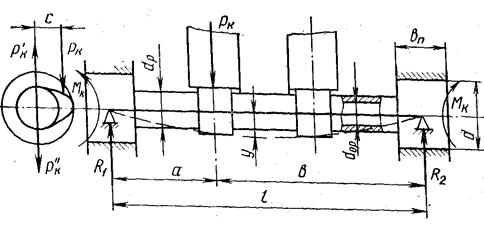

Крутящий момент от одного клапанного привода достигает максимума в наиболее удаленной точке касания толкателя с кулачком на расстоянии С (рис. 3.5.)

.

.

Рисунок 3.5. Расчетная схема распределительного вала

Изгибающий момент в расчетном сечении для одного клапанного привода:

.

.

Напряжение кручения и изгиба:

где  – момент сопротивления кручению сечения вала; dp и dop – соответственно наружный и внутренний диаметры вала; а и b – расстояния опордо точки приложения силы Рк; l – расстояние между опорами вала.

– момент сопротивления кручению сечения вала; dp и dop – соответственно наружный и внутренний диаметры вала; а и b – расстояния опордо точки приложения силы Рк; l – расстояние между опорами вала.

Суммарное напряжение от кручения и изгиба:

,

,

где  не должно превышать 100…150 Н/мм2

не должно превышать 100…150 Н/мм2

В ряде случаев расчет выполняют с целью определения запаса прочности.

Напряжение смятия в местах контакта кулачка и толкателя от силы  определяют по формуле Герца:

определяют по формуле Герца:

Для выпуклого кулачка с плоским толкателем:

;

;

Для кулачка с роликом:

;

;

Для тангенциального кулачка с роликом:

,

,

где  – ширина кулачка;

– ширина кулачка;  – допускаемое напряжение смятия (400…1200 Н/мм2);

– допускаемое напряжение смятия (400…1200 Н/мм2);  – радиус, образующий профиль кулачка;

– радиус, образующий профиль кулачка;  –радиус ролика.

–радиус ролика.

Изгибающую жесткость кулачкового вала определяют по стреле прогиба:

где  – момент инерции расчетного сечения вала; Е – модуль упругости первого рода.

– момент инерции расчетного сечения вала; Е – модуль упругости первого рода.

Значение прогиба не должно превышать у = 0,02...0,05 мм.

Опорные подшипники распределительного вала рассчитывают на удельное давление:

где  – реакция в данном подшипнике

– реакция в данном подшипнике

Расчет на прочность ролика, штанги и коромысла клапана.

Ось ролика толкателя проверяют на изгиб, срез и удельные давления.

Напряжение изгиба:

.

.

Напряжение среза:

.

.

Удельное давление на ось ролика:

.

.

Удельное давление в опорах оси:

.

.

Во всех этих выражениях lР и dp – соответственно длина и диаметр оси; b р – ширина ролика; Fp – площадь поперечного сечения оси.

Допустимые значения [ ] =50...150 Н/мм2, [

] =50...150 Н/мм2, [ ] = 10... 25 Н/мм2, [

] = 10... 25 Н/мм2, [ ] = [

] = [ ] = 15...30 МПа.

] = 15...30 МПа.

Штангу проверяют на устойчивость стержня по формуле Эйлера:

МПа.

МПа.

Сферические наконечники штанги проверяют по формуле Герца:

1500…2500 Н/мм2

1500…2500 Н/мм2

где  – длина штанги;

– длина штанги;  и

и  – радиусы соответственно сфер гнезда толкателя и наконечника штанги; I– момент инерции стержня.

– радиусы соответственно сфер гнезда толкателя и наконечника штанги; I– момент инерции стержня.

Коромысло рассчитывают на изгиб и сжатие (или растяжение) от действия по оси клапана силы Рк.

Напряжение изгиба в опасном сечении:

где  – длина части коромысла со стороны клапана.

– длина части коромысла со стороны клапана.

Напряжение сжатия или растяжения:

где  – угол между направлением силы и плоскостью расчетного сечения;

– угол между направлением силы и плоскостью расчетного сечения;  – площадь расчетного сечения коромысла.

– площадь расчетного сечения коромысла.

Суммарное напряжение:

Для углеродистых сталей [ ] =40...80 Н/мм2, для легированныхсталей – не более 120 Н/мм2.

] =40...80 Н/мм2, для легированныхсталей – не более 120 Н/мм2.

Смазочная система

Смазочная система служит для уменьшения потерь на трение между трущимися поверхностями, снижения износа этих поверхностей, а также предохраняет их от коррозии, охлаждает и удаляет с них продукты изнашивания.

Наименьшие потери на трение получаются при жидкостном трении. Однако вследствие высоких температур этот вид трения создать в двигателях удается не всегда.

По способу подвода масла к трущимся поверхностям смазочные системы делят на циркуляционные под давлением, разбрызгиванием и комбинированные.

По способу подвода масла в сопряжение коленчатый вал – коренные и шатунные подшипники различают следующие смазочные системы: последовательные (подвод масла по каналам коленчатого вала) и параллельные (подвод масла от главной магистрали).

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 644; Нарушение авторских прав?; Мы поможем в написании вашей работы!