КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

|

|

|

|

Поверхности деталей делятся на обрабатываемые и необрабатываемые. В этой связи все детали в машиностроении можно разделить на три группы. К первой группе относятся детали, точность и качество поверхностного слоя которых могут быть обеспечены тем или иным способом получения заготовки без какой-либо механической обработки.

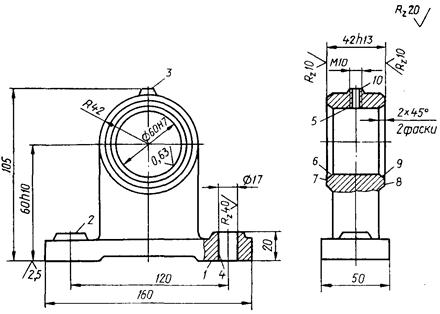

Рис.4.5 Корпус подшипника

Типичными представителями таких деталей являются детали, получаемые холодной штамповкой из пластмасс, металлических порошков черных и цветных металлов, а также (реже) прецизионными способами литья и горячей штамповки. Вторая группа — детали, у которых все поверхности должны быть обработаны механически. Необходимость в механической обработке здесь может быть обусловлена двумя причинами: отсутствием способов получения заготовки, обеспечивающих требуемые по чертежу точность и качество поверхностного слоя, или экономической нецелесообразностью (дороговизной) получения требуемого качества детали имеющимися технологическими способами получения заготовок. Третью группу составляют детали, у которых часть поверхностей не обрабатывается, а наиболее точные, исполнительные поверхности, подлежат обработке путем снятия стружки. Третья группа наиболее многочисленна и занимает промежуточное положение между первыми двумя. Производство деталей первой группы обходится наиболее дешево. Оно открывает путь к безотходной или, по крайней мере, малоотходной технологии. В стремлении к такому производству проявляется одна из самых важных тенденций развития машиностроения. Однако низкий уровень большинства наиболее распространенных в настоящее время способов получения заготовок вынуждает иметь в структуре любого машиностроительного завода механические цехи, в которых заготовки превращаются в детали путем снятия с их поверхностей припусков на обработку.

Таким образом, основной тенденцией заготовительного производства является повышение точности и улучшение качества поверхностного слоя заготовок. Однако достижение этих качеств при малой программе выпуска может оказаться экономически невыгодным, так как расходы на оснастку для заготовительных процессов могут превысить экономию на механической обработке.

Рассмотрим сказанное на примере детали (рис. 3.5), всем обрабатываемым поверхностям которой присвоены номера. Точность и шероховатость пронумерованных поверхностей различны. Поверхности, 2, 3, 4, 6, 7, 8 и 9 нуждаются в однопереходной обработке (строгании, фрезеровании или точении). Поверхность 1, являющаяся базовой поверхностью, требует применения двухпереходной обработки (чистового и чернового фрезерования). Поверхность 5,

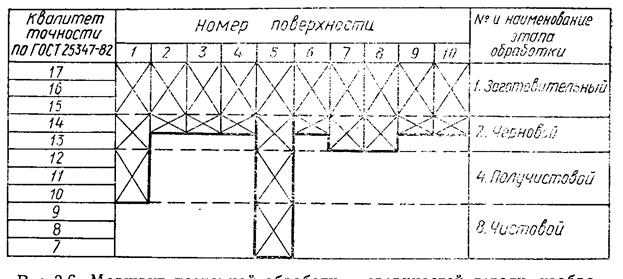

Рис 4.6. Маршрут поэтапной обработки поверхностей детали, изображенной на рис. 4.5

являющаяся исполнительной, требует трех -, а в некоторых случаях и четырехпереходной обработки. Из этого следует, что маршрут обработки каждой из обрабатываемых деталей различен и определяется требуемыми квалитетами точности' и шероховатостью. Заготовка в процессе ее превращения в готовую деталь проходит ряд этапов, каждый из которых обеспечивает получение определенной точности и качества поверхностей. Так, заготовительный этап при обычных методах получения заготовок устойчиво обеспечивает точность, соответствующую 15...17 квалитетам, чистовой — 7...9, отделочный — 5...7.

С учетом вышесказанного маршрут обработки поверхностей рассматриваемой детали можно представить графически (рис. 4.6). Из рисунка следует, что длительность технологического процесса изготовления детали определяется длительностью маршрута обработки наиболее ответственной (исполнительной) поверхности, в данном случае отверстия под подшипник. Именно чистовой или отделочной операцией этой поверхности и завершается механическая обработка детали. Все же остальные поверхности завершают свой маршрут на более ранних (черновой, получистовой) этапах. Если повысить точность изготовления отливки корпуса подшипника, применив какой-либо специальный метод литья, обеспечивающий получение точности всех размеров по 13 квалитету, то необходимость в механической обработке поверхностей 2, 3, 4, 6, 7, 8 и 9 отпадает. Однако стоимость получения такой отливки резко возрастает.

И далее: если применить способ литья, обеспечивающий получение размеров по 10-му квалитету, то на долю механической обработки останется только чистовое растачивание отверстия под подшипник (поверхность 5), точение фасок (поверхности 6 и 9) и обработка отверстия М10 (поверхность 10). Стоимость такой заготовки окажется еще более высокой. При этом точность поверхностей 2, 3, 4, 7 я 8 окажется избыточной, т. е. такой, которая не требуется по чертежу. Это явление нежелательно, так как именно благодаря ему резко растет стоимость заготовки.

Рассмотренный пример наглядно показывает, что точность и качество поверхностного слоя заготовки оказывают существенное влияние на структуру технологического процесса механической обработки заготовки. И то, и другое имеет непосредственное отношение к себестоимости изготавливаемых деталей. Поэтому в каждом конкретном случае надо искать такой компромиссный вариант получения заготовки, который обеспечивал бы минимальную себестоимость изготовления детали. Для этого необходимо более детально познакомиться со структурой себестоимости изготовления детали.

Рассмотрим эту задачу, допустив, что существует множество способов получения заготовок, обеспечивающих непрерывность функции:

СД = f (Т), (4.6)

где Сд— себестоимость изготовления детали; Т — точность заготовки, выраженная допуском соответствующего квалитета.

Себестоимость детали можно представить в виде:

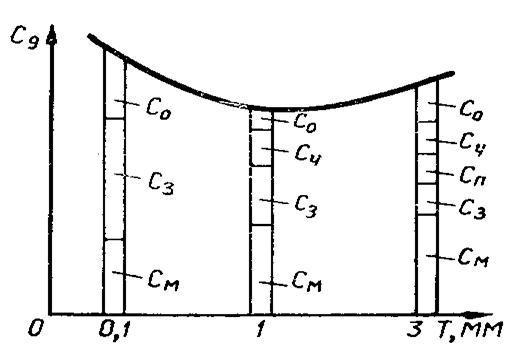

Сд = См + Сз + Сп + Сч + Со, (4.7)

где См — стоимость исходного материала, идущего на изготовление заготовки, р.; С3 — стоимость изготовления заготовки, р.; Сп, Сч, С0 — стоимость соответственно предварительной, чистовой и отделочной обработки, р..

Практика машиностроения показывает:

с увеличением допуска Т (простые и дешевые способы получения заготовок) увеличиваются затраты на материал См, затраты на получение заготовок С3 уменьшаются, а затраты на механическую обработку Сп возрастают; с уменьшением допуска Т уменьшаются расходы на материал См, затраты на предварительную Сп, а иногда и на чистовую Сч обработку отпадают, зато резко возрастают расходы на получение заготовки С3.

Рис. 4.7. Зависимость полной себестоимости детали Сд от допуска Т на изготовление заготовки при постоянной программе выпуска

Все изложенное выше можно проиллюстрировать графиком (рис. 4.7), из которого следует, что всегда существует такой способ получения заготовки, при котором себестоимость изготовления детали будет минимальной.

Контрольные вопросы

1. Определите технологические возможности основных способов получения заготовок.

2. Какие цели преследует выбор способа получения заготовки?

3. Назовите факторы, определяющие выбор способа производства заготовок.

4. Сформулируйте последовательность выбора способа изготовления заготовок.

5. Какие требования предъявляются к заготовке с точки зрения последующей механической обработки?

6. Каковы способы уменьшения массы технологического и заготовительного отходов?

7. Как изменяются затраты на получение заготовки и на механическую обработку с повышением точности ее формы и размеров (с уменьшением полей допусков)?

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1840; Нарушение авторских прав?; Мы поможем в написании вашей работы!