КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Электродуговой печи и индукционной печи

|

|

|

|

Выплавка стали в мартеновской печи, кислородном конвертере,

Чугун переделывают в сталь в различных по принципу действия плавильных агрегатах: мартеновских печах, кислородных конвертерах, электрических дуговых и индукционных печах.

Мартеновская печь является регенеративной и в продольном направлении (рис. 2.2- а) состоит из симметрично расположенных элементов. Регенератор 12 – это теплообменник, в котором реализуется полезное употребление теплоты, выделяемой в процессе плавки. Он представляет собой камеру, заполненную специальной кладкой из огнеупорных кирпичей, выложенных в сетку, способную пропускать через себя газы и называемую насадкой 11. Отходящие из работающей печи газы имеют температуру 1500…1600°С. Проходя через регенератор, эти газы нагревают насадку до 1300°С. Затем через этот регенератор, например, правый 12, используя воздуховод 16 и правый газоход 17, подают воздух, который, проходя через насадку 11, нагревается до 1200°С и поступает в головку печи 9, где смешивается с топливом (мазутом или газом), подаваемым топливной трубой 8. В результате на выходе из головки 9 образуется факел, имеющий температуру 1800°С, направленный на шихту и приводящий к её расплавлению с образованием металлической ванны и шлака. Шихта предварительно загружается на под 4 печи (под – это нижняя поверхность печи, выполненная из огнеупорных материалов) завалочной машиной. Обычно шихта состоит из стального лома, чушкового передельного чугуна, извести, а иногда и железной руды. Если используется жидкий чугун, поступающий от домны, то перед его заливкой остальные составляющие шихты подогревают немного выше температуры плавления чугуна.

Стадии плавки в мартеновской печи соответствуют описанным в разделе 2.4. На стадии кипения ванну продувают кислородом, подающимся кислородными трубами 10. Отходящие из зоны плавления газы проходят через левую головку и направляются в левый регенератор, нагревая его насадку. Охлаждённые газы покидают печь через левый газоход 18, дымоход 14 и дымовую трубу 7. После охлаждения насадки правого регенератора переключают перекидной клапан 15, соединяя левый газоход 18 с воздуховодом 16, а правый газоход 17 с дымоходом 14, в результате чего поток газов в печи изменяет направление на противоположное, и процесс симметрично повторяется.

После отбора контрольных проб, удостоверяющих получение стали нужного качества, выплавленную сталь выпускают по жёлобу 6 в сталеразливочный ковш.

В мартеновских печах выплавляют конструкционные углеродистые, низко- и среднелегированные стали. Полвека назад 80% мировой стали производили в этих печах. Но в настоящее время использование мартеновских печей постепенно прекращают, поскольку они имеют низкую производительность (самые большие печи дают около 60 т стали в час). Сейчас из развитых стран в мартеновских печах производят сталь только Россия, Украина и Китай.

б)

а)

Рис. 2.2. Устройство мартеновской печи:

1 – передняя стена; 2 – задняя стена; 3 – свод; 4 – под; 5 – загрузочное окно; 6 – выпускной жёлоб; 7 – дымовая труба; 8 – топливная труба; 9 – головка печи; 10 – кислородная труба; 11 – насадка; 12 – регенератор; 13 – железобетонная опора; 14 – дымоход; 15 – перекидной клапан; 16 – воздуховод; 17 – правый газоход; 18 – левый газоход; 19 – пол мартеновского цеха

б)

а)

Рис. 2.2. Устройство мартеновской печи:

1 – передняя стена; 2 – задняя стена; 3 – свод; 4 – под; 5 – загрузочное окно; 6 – выпускной жёлоб; 7 – дымовая труба; 8 – топливная труба; 9 – головка печи; 10 – кислородная труба; 11 – насадка; 12 – регенератор; 13 – железобетонная опора; 14 – дымоход; 15 – перекидной клапан; 16 – воздуховод; 17 – правый газоход; 18 – левый газоход; 19 – пол мартеновского цеха

|

В настоящее время наиболее широко применяется выплавка стали в кислородных конвертерах, использующих жидкий чугун и имеющих значительно бόльшую производительность (в 10 раз), чем мартеновские печи.

Кислородный конвертер (рис. 2.3) – это сосуд грушевидной формы, закреплённый в поворотном механизме, который может вращать конвертер в обе стороны на любой угол. Корпус конвертера сварен из листовой стали толщиной около 100 мм, покрытой футеровкой толщиной около 1 м. Конвертер имеет высоту около 9 м и способен осуществлять выплавку 300 т стали за 30 мин.

а) б) в) г)

Рис. 2.3. Последовательность операций при выплавке стали

в кислородном конвертере:

а – загрузка стального лома и последующая заливка чугуна; б – введение фурмы и подача кислорода; в – выпуск стали; г – слив шлака

а) б) в) г)

Рис. 2.3. Последовательность операций при выплавке стали

в кислородном конвертере:

а – загрузка стального лома и последующая заливка чугуна; б – введение фурмы и подача кислорода; в – выпуск стали; г – слив шлака

|

Перед плавкой конвертер наклоняют (рис. 2.3- а) и с помощью завалочных машин загружают через горловину стальной лом (не более 30% от общего количества шихты), а затем заливают чугун при температуре порядка 1300°С. После этого конвертер поворачивают в вертикальное положение (рис. 2.3- б), внутрь него вводят водоохлаждаемую фурму, через которую подают под давлением технический кислород, чистота которого должна быть не менее 99,5%, что обеспечивает в готовой стали низкое содержание азота. Расстояние сопла фурмы от ванны по ходу плавки может изменяться с целью обеспечения рационального режима продувки. Одновременно с началом продувки в конвертер загружают известь для создания шлака, боксит (Al2O3), который применяют для разжижения шлака, и железную руду. Струи кислорода проникают в металл, вызывая его циркуляцию и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна кислородом в зоне под фурмой развивается высокая температура, доходящая до 2400°С. Происходящие в конвертере процессы очистки от примесей соответствуют двум первым стадиям, описанным в разделе 2.4. Когда содержание углерода в металле достигает заданного, подачу кислорода прекращают, поворачивают конвертер (рис. 2.3- в) и выпускают сталь, имеющую температуру 1600°С, в ковш, где её раскисляют осаждающим методом, вводя раскислители, содержащие марганец, кремний или алюминий (таким образом, третья стадия плавки происходит не в конвертере, а в ковше). Затем из конвертера сливают шлак (рис. 2.3- г).

Из-за интенсивной подачи кислорода в конвертерах трудно выплавлять стали, содержащие легкоокисляющиеся легирующие элементы, поэтому в них выплавляют низколегированные стали. Легирующие элементы вводят в ковше. При одинаковом содержании углерода конвертерная сталь отличается от мартеновской бόльшими твёрдостью, упругостью, износостойкостью, лучшими свариваемостью и обрабатываемостью резанием.

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно создавать любую требующуюся температуру, атмосферу или вакуум и получать сталь любого химического состава с минимальным количеством неметаллических включений. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных и специальных сталей и сплавов. Электропечи бывают двух типов: дуговые и индукционные.

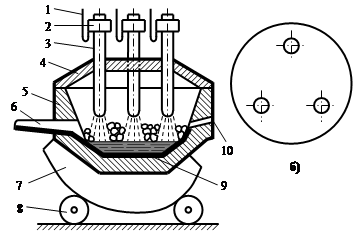

Дуговая электропечь (рис. 2.4- а) работает на трёхфазном переменном токе и имеет три цилиндрических графитных электрода 3, которые размещены по вершинам равностороннего треугольника (рис. 2.4- б). Корпус печи 5 образует стальной кожух, футерованный огнеупорным кирпичом. Перед загрузкой шихты свод 4 понимают и отводят печь в сто-

Рис. 2.4. Устройство дуговой электропечи: а – условное продольное сечение: 1 – кабель; 2 – электродержатель; 3 – электрод; 4 – съёмный свод; 5 – корпус печи; 6 – выпускной жёлоб; 7 – поворотное основание; 8 – опорный ролик; 9 – под; 10 – рабочее окно; б – размещение электродов на виде сверху | рону, где и производят загрузку (до 400 т шихты, основную массу которой (90% и более) составляет стальной лом, представляющий отходы машиностроительных заводов, иногда дополняемый чушковым передельным чугуном). После загрузки печь возвращают на место и вновь накрывают сводом 4. При включении тока силой 1…10 кА и напряжением 160…600 В между электродами 3 и металлической шихтой возникает электрическая дуга, создающая в рабочем пространстве печи темпе-ратуру до 2500°С, что приводит к быстрому расплавлению шихты и образованию жидкой ванны на поде 9. Во время работы длина дуги регулируется автоматически путём перемещения электродов 3. Обычно |

в процессе плавки имеют место все три стадии, описанные в разделе 2.4. Ход плавки контролируется через рабочее окно 10. Готовая сталь сливается в ковш по выпускному жёлобу 6. Для контроля и слива печь имеет привод, который может наклонять её как в сторону рабочего окна 10, так и в сторону выпускного жёлоба 6.

В электродуговых печах выплавляют высококачественные конструкционные, инструментальные, жаропрочные и жаростойкие стали. Их используют не только в металлургических цехах, но и в литейных.

Рис. 2.5. Устройство индукционной печи: 1 – тигель; 2 – водоохлаждаемый индуктор; 3 – электрическая шина генератора; 4 – съёмный свод; 5 – выпускной жёлоб; 6 – поворотная ось; 7 – стойка | Индукционная печь (рис. 2.5) имеет водоохлаждаемый индуктор 2 (вода протекает внутри самой обмотки, имеющей полое прямоугольное поперечное сечение), на который подаётся однофазный переменный ток от генератора. Внутри индуктора находится тигель, т.е. предназначенный для плавки сосуд, выполненный из огнеупорного материала и вмещающий до 25 т металла. Ток создаёт переменный магнитный поток, пронизывающий куски металла в тигле и наводящий в них мощные вихревые токи, нагревающие металл до расплавления и необходимых температур перегрева. После окончания плавки левую сторону печи поднимают вверх, поворачивая тигель относительно оси 6, в результате чего жёлоб 5 наклоняется вниз и происходит выпуск металла. Индукционная печь обладает преимущества- |

ми перед дуговой: в ней отсутствует электрическая дуга, что позволяет выплавлять очень чистую сталь с низким содержанием углерода, газов и малым угаром легирующих элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава и всплыванию неметаллических включений; небольшие размеры печи позволяют помещать её в камеру, где можно создать любую атмосферу или вакуум; обеспечивается очень быстрый нагрев, поскольку металл разогревается изнутри сразу же по всему объёму, а не постепенно прогревается с поверхности, обращённой к источнику тепла.

Но при этом индукционная печь имеет и недостатки: малую стойкость тигля и недостаточную температуру шлака для протекания металлургических процессов между ним и металлом (шлак в основном создают для уменьшения тепловых потерь металла, защиты его от насыщения газами, снижения угара легирующих элементов). Поэтому в индукционной печи протекает лишь третья стадия получения стали и выполняется необходимое легирование. Это обуславливает необходимость использования только высококачественной шихты, свободной от примесей. Такая шихта состоит из отходов в виде стального лома, из чистого железа и добавки ферросплавов, необходимых для раскисления и получения требуемого химического состава выплавляемого металла.

В индукционных печах выплавляют высококачественные конструкционные, легированные и высоколегированные стали. Ввиду полного отсутствия науглероживающей среды в них можно получать стали с низким содержанием углерода и безуглеродистые сплавы. При вакуумной индукционной плавке получают сплавы высокого качества с малым содержанием газов и неметаллических включений, легированные любыми элементами.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1136; Нарушение авторских прав?; Мы поможем в написании вашей работы!