КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство стали из металлизованных окатышей

|

|

|

|

Процесс получения железа непосредственно из руды без применения доменной печи называется внедоменным или прямым. Такой процесс протекает без применения кокса, что позволяет получать достаточно чистый металл, поскольку фосфор и особенно серу в больших количествах вносит в металл именно кокс. В свою очередь чистый металл позволяет получать высококачественные стали, значительно упрощая или вовсе минуя некоторые стадии плавки, что существенно повышает эффективность производства и позволяет максимально использовать преимущества электропечей.

Для получения внедоменного железа сначала руду обогащают на горно-обогатительных комбинатах. Обогащение руды заключается в повышении концентрации в ней железа за счёт удаления пустой породы. Способы обогащения руды основаны на различиях физико-химических свойств её составляющих. Промывка руды водой позволяет отделить плотные металлосодержащие составляющие руды от пустой породы в виде песка и глины. Гравитационное обогащение (часто называемое просто гравитацией или отсадкой) представляет собой отделение ценных составляющих руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда: пустая порода вытесняется в верхний слой и уносится водой, а более тяжёлые металлосодержащие минералы остаются в сите. Магнитная сепарация основана на различии магнитных свойств составляющих руды, которую в измельчённом виде подвергают действию магнита, притягивающего железосодержащие минералы, отделяя их от пустой породы.

В результате обогащения руды получаются концентраты (т.е. продукты обогащения, в которых содержание ценных минералов выше, чем в исходном сырье), поступающие в дальнейшую переработку в цехах окомкования металлургических комбинатов. Окомкование, чаще называемое окатыванием, представляет собой метод окускования (т.е. получения полуфабрикатов виде кусков требуемого размера) тонкоизмельчённых концентратов, спекание которых затруднительно. Окатывание состоит из двух стадий. На первой стадии производится получение сырых (мокрых) окатышей в результате слипания влажных частиц исходного сырья во вращающихся барабанах или тарельчатых чашках (грануляторах). Для лучшего слипания к концентрату добавляют связующее вещество в виде сырой мелкодисперсной глины. На второй стадии выполняется упрочение окатышей (подсушка при 300…600°С и обжиг при 1200…1350°С), которое нужно для того, чтобы их можно было транспортировать без значительного разрушения.

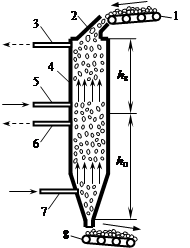

Поскольку железо в окатышах находится в окисленном состоянии, далее производят его восстановление, называемое металлизацией окатышей, для чего окисленные окатыши загружают в специальную шахтную башню-печь (рис. 2.6), работающую по принципу противотока: окатыши опускаются сверху вниз, а восстановительный газ, состоящий

Рис. 2.6. Получение металлизованных окатышей: 1 – загрузочный конвейер; 2 – приёмное устройство; 3 – откачивающая газовая труба; 4 – шахтная печь; 5 – подающая газовая труба; 6 – откачивающая воздушная труба; 7 – подающая воздушная труба; 8 – выгружающий конвейер; h в – зона восстановления; h о – зона охлаждения | из смеси водорода с угарным газом, подаётся снизу вверх. Шахта башни-печи имеет диаметр 5 м и высоту 64 м. Удельная производительность шахтной печи в 2–4 раза выше доменной. В зоне восстановления окисленные окатыши при температуре 500–1100°С восстанавливаются до губчатого железа. Металлизированные окатыши содержат 90…95% железа и имеют постоянный химический состав. В зоне охлаждения они продуваются холодным воздухом и выгружаются на конвейер 8, подающий их в зону выплавки стали, которая обычно производится в дуговых электропечах. В эти печи помимо окатышей также загружают стальной лом и необходимые для раскисления и легирования ферросплавы. Этим способом выплавляют высококачествен-ные легированные стали с малым содержанием фосфора и серы. |

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1722; Нарушение авторских прав?; Мы поможем в написании вашей работы!