КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разливка стали в изложницы. Строение и дефекты слитка

|

|

|

|

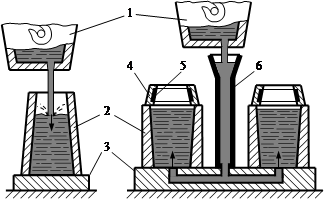

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы, т.е. металлические формы для отливки металла в виде слитка. Изложницы обычно делают из чугуна с полостями квадратного, прямоугольного, круглого и многогранного поперечного сечения. Слитки могут отливать массой 300 т и более, но наиболее употребляемыми являются слитки от 0,5 до 10 т. Сталь разливают в изложницы (рис. 2.7) сверху и снизу (сифоном).

а) б)

Рис. 2.7. Разливка сверху (а) и сифонная разливка (б) стали в изложницы:

1 – ковш; 2 – изложница; 3 – поддон; 4 – надставка;

5 – футеровка; 6 – литник

а) б)

Рис. 2.7. Разливка сверху (а) и сифонная разливка (б) стали в изложницы:

1 – ковш; 2 – изложница; 3 – поддон; 4 – надставка;

5 – футеровка; 6 – литник

| Разливку сверху (рис. 2.7- а) осуществляют непосредственно из ковша 1. При сифонной разливке (рис. 2.7- б) сталью сразу заполняют несколько изложниц (от 4 до 60), для чего используют футерованный центровой литник 6, соединённый имеющимися в поддоне 3 каналами с изложницами 2. При этом жидкая сталь поступает снизу и заполняет изложницы плавно и без разбрызгивания. Для обычных углеродистых сталей используют разливку сверху, а для легированных и высококачественных – разливу сифоном. Залитая в изложницы сталь отдаёт теплоту её стенкам, поэтому затвердевание стали начинается у стенок изложницы и заканчивается в центральной зоне слитка. На строение слитка |

оказывают влияние не только условия кристаллизации, но и степень раскисленности стали.

Рис. 2.8. Строение стального слитка: 1 – прибыль; 2 – усадочная раковина; 3 – усадочная рыхлость; 4 – мелкозернистый слой (корка); 5 – зона столбчатых зёрен; 6 – зона крупных равноосных зёрен; 7 – донная часть | Спокойная сталь затвердевает без выделения газов, и в верхней части слитка (рис. 2.8) из-за уменьшение объёма металла при кристаллизации образуется усадочная раковина 2, а ниже неё развивается усадочная осевая рыхлость 3. Для возможности последующего удаления усадочных дефектов слитки спокойной стали отливают с прибылью 1, которая образуется надставкой (4 на рис. 2.7- б) со встроенной в стенку футеровкой малой теплопроводности (5 на рис. 2.7- б). За счёт сохранения футеровкой тепла сталь в прибыли долгое время остаётся жидкой и питает застывающий слиток, а усадочная раковина образуется в самом конце кристаллизации и располагается в прибыли. При затвердевании слитка формируется его сложное неоднородное строение (рис. 2.8). Наружный слой (корка) небольшой толщины имеет плотную мелкозернистую структуру 4, обусловленную высокой скоростью затвердевания из-за большой разницы между температурами изложницы и жидкого металла. По мере повышения температуры изложницы интенсивность отвода в неё теплоты уменьшается, что приводит к понижению скорости кристаллизации и увеличению размеров зёрен, которые растут по нормали к внутренним стенкам излож- |

ницы (т.е. удаляясь от направления максимальной теплоотдачи) и приобретают продолговатую (называемую столбчатой) форму 5, образованную дендритами, ориентированными соответствующим образом. В центральной (осевой) части слитка, которая застывает последней, и отвод тепла из которой достаточно равномерен во всех направлениях, образуются близкие по размерам (равноосные) крупные зёрна 6. Зона столбчатых зёрен 5 имеет намного большую толщину, чем наружная мелкозернистая корка 4, и при некоторых условиях кристаллизации может распространяться до самой оси слитка, полностью устраняя зону равноосных зёрен 6 (так называемая транскристаллизация).

Стальные слитки неоднородны не только по зернистому строению, но и по химическому составу, т.е. обладают значительной ликвацией. В верхней (прибыльной) части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней (донной) части, наоборот, уменьшается. Поскольку сильная зональная ликвация приводит к недопустимой неравномерности свойств металла, то перед обработкой давлением прибыльную и донную часть слитка спокойной стали обрезают.

Показанное на рис. 2.8 типовое строение слитка сохраняется и для кипящих или полуспокойных сталей. Но при этом имеются некоторые особенности.

В слитке кипящей стали не образуется сосредоточенная усадочная раковина 2, поскольку уменьшение объёма металла при затвердевании компенсируют газовые пузыри, образующиеся при кипении стали в изложнице. Таким образом, усадка кипящей стали рассредоточена по полостям газовых пузырей, которые располагаются между зёрнами зон 5 и 6. Кипение стали усиливает ликвацию в верхней части слитка в несколько раз по сравнению со спокойной сталью, но зато уменьшает её в нижней. Поэтому перед обработкой давлением отрезают только верхнюю часть слитка кипящей стали. Для уменьшения ликвации кипение после заполнения изложницы прекращают, либо накрывая её металлической крышкой (механическое закупоривание), либо посыпая кипящую поверхность размельчённым алюминием или ферросилицием (химическое закупоривание).

Слиток полуспокойной стали сохраняет преимущества спокойной и кипящей стали и не имеет их недостатков. Отсутствие энергичного кипения уменьшает ликвацию, которая близка к ликвации спокойной стали, но при этом слиток полуспокойной стали не имеет усадочной раковины.

Рис. 2.9. Образование поясной трещины из-за зависания нижней части слитка в изложнице | В целом в слитках может быть значительное количество разных дефектов: усадочная рыхлость, ликвационные зоны, газовые пузыри, неметаллические включения, плёны (т.е. поверхностные окисные плёнки, сильно снижающие местную пластичность), мелкие трещины, большие поясные (поперечные) трещины. Поясные трещины могут образоваться из-за приподнимания и уменьшения поперечных размеров нижней части слитка вследствие её усадки при застывании (рис. 2.9). В результате эта часть зависает в изложнице и своей тяжестью может вызвать образование поперечного надрыва, т.е. поясной трещины в застывающей средней части слитка. При удалении дефектной прибыльной части отход по отношению к общей массе слитка у углеродистых сталей составляет 20%, а у легированных – 30%, а при удалении донной части, соответственно, 5% и 8%. Таким образом, выход годного метал- |

ла после разливки стали в изложницы даже для углеродистых сталей сравнительно невелик (около 75%) и значительно ниже для легированных сталей (около 62%).

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1427; Нарушение авторских прав?; Мы поможем в написании вашей работы!