КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы повышения качества стали

|

|

|

|

Современная техника предъявляет всё возрастающие требования к качеству металла: его механическим и эксплуатационным свойствам, газосодержанию, точности химического состава. Для удовлетворения этих требований необходимо уменьшение в металле вредных примесей, газов, неметаллических включений. Очистку материала от нежелательных примесей называют рафинированием.

Способы рафинирования стали можно разбить на две группы: внепечную обработку и переплав.

При внепечной обработке качество выпущенной из печи жидкой стали повышается путём дополнительной обработки в ковше или вспомогательном устройстве. К способам внепечной обработки относятся обработка синтетическим шлаком, вакуумирование, продувка инертными газами, продувка порошкообразными материалами.

Обработка синтетическим шлаком (т.е. шлаком, состоящим из различных веществ, сведённых в единое целое) заключается в заливке в ковш перед выпуском туда стали специально выплавленного в электропечи шлака, состоящего из 55% негашёной извести СаО, 40% глинозёма Al2O3 и небольшого количества других веществ, содержащих кремний и магний. Когда в этот же ковш затем выливают сталь из печи, то происходит её интенсивное перемешивание с синтетическим шлаком, в результате которого поверхность их взаимодействия резко возрастает, и реакции между ними протекают гораздо быстрее, чем в плавильной печи. Благодаря этому сталь, обработанная синтетическим шлаком, содержит значительно меньше серы, кислорода и неметаллических включений, что приводит к повышению её прочности и пластичности. Такую сталь применяют для изготовления ответственных деталей различных машин.

Вакуумирование проводят для уменьшения газовых (кислорода, водорода, азота) и неметаллических включений. Вакуумирование выполняют различными способами с помощью вакуумных камер, соединённых с вакуумными насосами, создающими значительно разряжение, в результате которого начинается выделение угарного газа СО, жидкий металл закипает, и происходит его интенсивное перемешивание, повышающее его однородность. Выделяющиеся пузырьки различных газов отсасываются вакуумным насосом, захватывая с собой из металла различные неметаллические примеси. В результате значительно повышается прочность, пластичность и однородность стали.

Вакуумирование в ковше осуществляют путём его установки на 10…20 мин в герметичную вакуумную камеру. Циркуляционное вакуумирование осуществляют с помощью специальной установки, состоящей из вакуумной камеры со всасывающей и сливной трубами, которые опускают внутрь жидкого металла, находящегося в ковше. Одной трубой металл всасывается в камеру, где и вакуумируется, а по другой стекает обратно в ковш. Обычно используют трёх- или четырёхкратный прогон стали через камеру, что при скорости всасывания 20 т/мин занимает 20…30 мин. Поточное вакуумирование осуществляют при непрерывной разливке (рис. 2.10- б), для чего разливочный ковш 1 герметично устанавливают на вакуумную камеру 9 и сначала пропускают сталь через неё, а уже затем подают её в промежуточное загрузочное устройство 2.

Продувка инертными газами влияет на процесс рафинирования так же, как и вакуумирование. При этом способе происходит интенсивное перемешивание расплава и удаление из него вредных примесей и газов.

Продувка порошкообразными материалами обеспечивает максимальный контакт твёрдых частиц с жидким металлом. Газом-носителем может быть кислород, воздух, природный газ или аргон. Например, для удаления фосфора в струе кислорода в металл вдувают твёрдую смесь, состоящую из извести, железной руды и плавикового шпата (СаF2).

Если при внепечной обработке осуществляется рафинирование жидкого металла, только что выпущенного из печи, то переплав – это повторная плавка ранее выплавленного и затвердевшего металла. При переплаве используют слитки, предварительно полученные обычными способами выплавки. К переплавным способам рафинирования относят электрошлаковый, вакуумно-дуговой, электронно-лучевой и плазменно-дуговой переплавы.

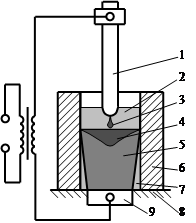

Рис. 2.11. Электрошлаковый переплав: 1 – переплавляемый электрод; 2 – шлаковая ванна; 3 – капля жидкого металла; 4 – металлическая ванна; 5 – образующийся слиток; 6 – водоохлаждаемый металлический кристаллизатор; 7 – шлаковая корочка; 8 – поддон; 9 – затравка | При электрошлаковом переплаве (рис. 2.11) повторной плавке подвергается выплавленный в сталеплавильной печи и прокатанный в круглый пруток металл, который выполняет роль электрода. Электрический ток подводится к переплавляемому электроду 1, погружённому в шлаковую ванну 2, и к затравке 9, установленной в водоохлаждаемом металлическом кристаллизаторе 6, полость которого имеет форму требуемого слитка. Выделяющаяся теплота нагревает шлаковую ванну 2 до температуры выше 1700°С и вызывает оплавление конца электрода, с которого начинают капать капли жидкого металла 3, проходящие через шлак и образующие под шлаковым слоем металлическую ванну 4. Движение капель металла через шлак способствует их активному взаимодействию, приводящему к удалению из металла серы, неметаллических включений и растворённых газов. Металлическая ванна 4 непрерывно пополняется расплавленным металлом электрода и под воздействием кристаллизатора 6 постепенно |

формируется в слиток 5, который растёт вверх. Последовательная кристаллизация способствует получению плотного однородного слитка. В результате электрошлакового переплава содержание кислорода в металле уменьшается в 1,5–2 раза, серы – в 2–3 раза. Уменьшается и количество неметаллических включений, которые становятся более мелкими и равномерно распределяются в объёме слитка, который отличается хорошим качеством поверхности благодаря наличию шлаковой корочки 7 и имеет высокие механические и эксплуатационные свойства. Электрошлаковый переплав применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационной техники. Слитки выплавляют круглого, квадратного и прямоугольного сечений массой до 110 т.

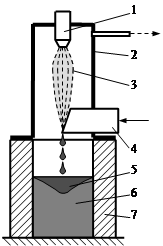

Рис. 2.12. Вакуумно-дуговой переплав: 1 – водоохлаждаемый шток; 2 – вакуумная камера; 3 – переплавляемый электрод; 4 – металлическая ванна; 5 – образующийся слиток; 6 – водоохлаждаемая изложница; 7 – затравка | При вакуумно-дуговом переплаве (рис. 2.12) внутреннее пространство печи предварительно вакуумируют до остаточного давления не более 1,33 Па. При подаче постоянного напряжения между выполненным из переплавляемого металла расходуемым электродом 3 (катодом) и затравкой 7 (анодом) возникает электрическая дуга, которая расплавляет конец электрода. Капли жидкого металла, проходя зону дугового разряда, дегазируются, заполняют изложницу и затвердевают, образуя слиток. Сильное охлаждение слитка и разогрев дугой ванны металла создают условия для направленного затвердевания, вследствие чего неметаллические включения сосредотачиваются в верхней части слитка, а усадочная раковина уменьшается. Полученные при вакуумно-дуговом переплаве слитки содержат мало газов и неметаллических включений, отличаются высокой равномерностью химического состава и повышенными механическими свойствами. Из них изготовляют ответственные детали турбин, двигателей, авиационной техники. Масса слитков достигает 50 т. |

Но отсутствие шлаковой ванны не позволяет снизить содержание серы.

Рис. 2.13. Электронно-лучевой переплав: 1 – электронная пушка; 2 – вакуумная камера; 3 – электромагнитный корректор луча; 4 – переплавляемая заготовка; 5 – металлическая ванна; 6 – образующийся слиток; 7 – водоохлаждаемый кристаллизатор | Переплав в электронно-лучевых печах (рис. 2.13) применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сталей и сплавов. Источником теплоты в этих печах является энергия, выделяющаяся при торможении свободных электронов, пучок которых направлен на металл. Получение электронов, их разгон, концентрация в луч и направление луча в зону плавления осуществляется электронной пушкой. Металл плавится и затвердевает в водоохлаждаемых вакуумных кристаллизаторах при остаточном давлении 1,33 Па. Вакуум внутри печи, большой перегрев и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получения металла особо высокого качества, чистоты и однородности структуры. Например, содержание газов в металле снижается в сотни раз. Однако при переплаве материалов, содержащих легкоиспаряющиеся элементы изменяется химический состав металла. |

Рис. 2.14. Плазменно-дуговой переплав: 1 – плазмотрон; 2 – вакуумная камера; 3 – плазменная дуга; 4 – переплавляемая заготовка; 5 – металлическая ванна; 6 – образующийся слиток; 7 – водоохлаждаемый кристаллизатор | Переплав в плазменно-дуговых печах (рис. 2.14) применяют для получения высококачественных сталей и сплавов. Источником теплоты является низкотемпературная плазма (30000°С), создаваемая плазмотроном (плазменным генератором) в нейтральной среде заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, в нейтральной среде происходит дегазация выплавляемого металла, и при этом легкоиспаряющиеся элементы сохраняются в составе металла. |

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 2772; Нарушение авторских прав?; Мы поможем в написании вашей работы!