КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изготовление деталей методом порошковой металлургии

|

|

|

|

Порошковая металлургия – изготовление деталей из металлических и керамических порошков.

Плюсом является возможность получения изделий высокой точности без механической обработки и почти без потери материала. Этот метод используется только для массового и крупносерийного производства.

При использовании этот метода потери материалов составляют 3…4%, в то время как при литье она может составлять до 80%.

Это производство возможно только на специальных заводах. Шлихты получают одним из двух методов:

1 механический (для переработки отходов);

При механическом методе обработки сырья материал измельчают в порошок без изменения химического состава (разлом, вихревой разлом, распыление газом/водой).

2 физико-химический (чистка шлихтов, материалов).

При физико-химическом методе меняется состав или агрегатное состояние материала. Например, восстановление окислов металлов (газами и другими методами), электролиз водных растворов солей.

Основные технологические свойства порошков:

1 насыпной вес  – вес единицы объёма свободно насыпного порошка. Он должен быть постоянным, чтобы объём был постоянен при спекании.

– вес единицы объёма свободно насыпного порошка. Он должен быть постоянным, чтобы объём был постоянен при спекании.

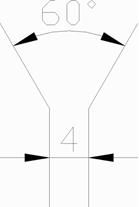

2 сыпучесть – способность заполнять форму (меньше форма, сыпучесть хуже); измеряется в числе гранул порошка, вытекающих через воронку диаметром 4 мм, в секунду (вязкость в секунду).

3 прессуемость – способность материала уплотняться, удерживая форму под действием сжимающих сил.

Технологический процесс изготовления изделия в порошковой металлургии:

1 приготовление шихты заданного состава;

2 дозировка;

3 формовка;

4 спекание;

5 термообработка;

6 калибровка;

7 механическая обработка;

8 гальванопокрытие.

Приготовление шихты и дозировка: порошок очищают химическим, магнитным и гидро способами и измельчают для выравнивания зернистости. При измельчении может возникнуть наклёп, который снимается отжигом в защитной, восстановительной среде. Шихту делят на фракции, пропуская через сито, потом смешивают в барабанных вибраторах-смесителях и дозируют по массе или объёму.

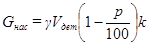

Дозировка:  ;

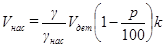

;  .

.

– величина насыпки/насыпной объём;

– величина насыпки/насыпной объём;  – объём детали по чертежу;

– объём детали по чертежу;  – заданная пористость детали в %;

– заданная пористость детали в %;  – коэффициент потерь при прессовке и спекании;

– коэффициент потерь при прессовке и спекании;  – насыпной удельный вес шихты;

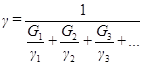

– насыпной удельный вес шихты;  – удельный вес шихты в компактном состоянии

– удельный вес шихты в компактном состоянии  , где

, где  – весовое содержание (i-ой компоненты),

– весовое содержание (i-ой компоненты),  – удельный вес i-ой компоненты.

– удельный вес i-ой компоненты.

Формовка:

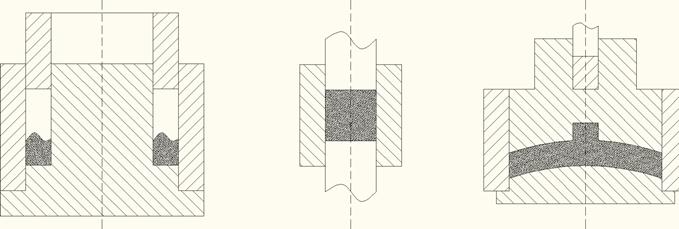

1 формирование в стальных формах – прессование;

2 гидростатическое формирование;

3 прокатка:

3.1 мелкие детали;

3.2 крупные заготовки (трубы, стержни);

3.3 получение листов, полос и лент.

Ограничения: нельзя делать детали с подрезанием внутренней (внешней) поверхностей клиновидного сечения, сложной конфигурации, с резьбой, с острыми кромками, а также полых деталей с толщиной <1 мм.

Используются специальные прессы для металлокерамического производства, иногда производство происходит на обычных (гидравлических, кривошипных…) прессах. Для производства сложных деталей нужны прессы с 4-мя, 6-ю перемещающимися рабочими органами (специальное производство). Возможно проведение одно- и двустороннего прессования. Для одностороннего  ; для двустороннего

; для двустороннего  , где

, где  – высота;

– высота;  – диаметр;

– диаметр;  – толщина детали.

– толщина детали.

Существует 2 варианта прессов:

1 по давлению – до определённого давления по манометру, у детали постоянная плотность, но не постоянная высота;

2 до упора – размер постоянный.

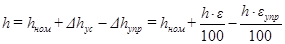

Расчёт высоты заготовки:  , где

, где  – размер по чертежу;

– размер по чертежу;  – абсолютная усадка при спекании;

– абсолютная усадка при спекании;  – абсолютная упругость заготовки при удалении из пресс-формы;

– абсолютная упругость заготовки при удалении из пресс-формы;  – относительная усадка в %;

– относительная усадка в %;  %.

%.

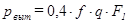

Для деталей, особенно отвесных давление пресса:  , где

, где  – удельное давление пресса;

– удельное давление пресса;  – площадь пресса. Усилие выталкивателя:

– площадь пресса. Усилие выталкивателя:  , где

, где  – коэффициент трения;

– коэффициент трения;  – площадь поверхности трения.

– площадь поверхности трения.

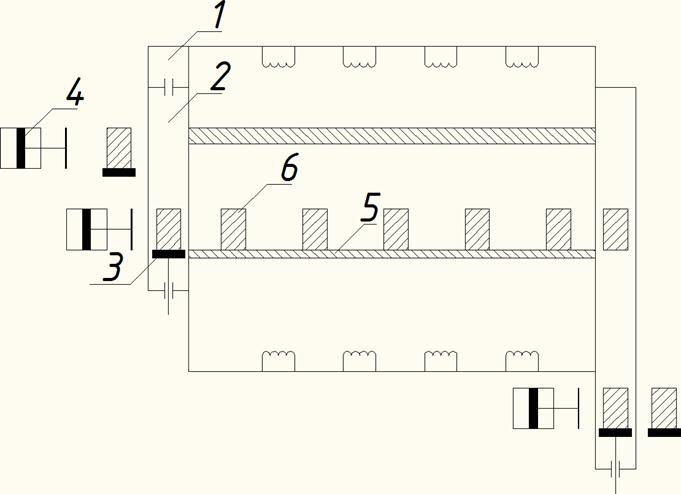

Вакуумная печь непрерывного действия для спекания

1 – форкамера (предкамера); 2 – вакуумный шлюз; 3 – кассета; 4 – толкатель; 5 – труба печи; 6 – детали.

При спекании сцепление частиц порошка становится таким плотным (из-за взаимной диффузии), что отдельные частицы перестают существовать самостоятельно. Происходит эффект упрочнения и изменения физико-химических свойств – изменение величины и качества контактных участков между частицами. Происходит изменение размеров детали: рост или усадка; микроструктуры (зернистость). Это процесс происходит в водородной среде или в вакуумных печах.

Цикл обжига в вакуумной печи:

1 загружают деталь в форкамеру (1);

2 откачивают воздух;

3 открывают вакуумный шлюз (2);

4 поднимают кассету (3) с которой деталь сталкивается толкателем (4);

5 опускают кассеты с проталкиванием её по трубе печи (5) с заданной скоростью;

6 разгружают печь через аналогичное шлюзовое устройство.

Температура спекания:  .

.

Для повышения плотности повторяют прессование и спекание, это положительно сказывается на магнитомягких материалах (µ – резко падает при увеличении пористости).

Процесс спекания металлокерамики:

1 нагрев до 100…200 °С (удаление влаги);

2 нагрев до половины температуры плавления (снятие упругого напряжения и активное сцепление частиц);

3 нагрев до температуры спекания (восстановление оксидных плёнок в защитной (нейтральной) среде и окончательное сцепление частиц);

4 выдержка при температуре спекания в течение 30…80 минут (при спекании металлов с различными температурами плавления используют пропитку пористого тугоплавкого металла, жидким менее тугоплавким металлом).

Такие материалы не имеют усадки, а также калибруются в прессформах.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1998; Нарушение авторских прав?; Мы поможем в написании вашей работы!