КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ресурсо- и энергосберегающие технологии при ремонте колесных пар

|

|

|

|

Виды и сроки освидетельствования колесных пар. Способы проверки и контроля качества при формировании и ремонте колесных пар.

Лекция №9: Технология ремонта колесных пар.

Методы восстановления работоспособности колесных пар.

Срок службы колесных пар зависит от большого количества факторов: от условий эксплуатации, от конструктивного оформления колесных пар, качества стали и технологии изготовления.

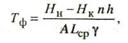

Фактический срок службы колес можно определить по следующей формуле:

где Нн — толщина обода нового цельнокатаного колеса, Нн=75 мм;

Нк — толщина обода колеса, изношенного до предельных размеров, мм;

n — количество обточек за весь период службы колеса; h — средняя толщина снимаемого слоя металла за одну обточку, мм; А — полезная работа вагона в течение года, сут.; Lср — пробег вагона за сутки, км; g — средняя величина износа поверхности катания за 1 км пробега, мм.

Из анализа формулы следует, что срок службы колес можно продлить за счет уменьшения числа обточек и толщины снимаемого слоя металла при каждой обточке. Поэтому необходимо строго следить, чтобы при обработке колес по кругу катания снимался минимальный слой металла.

Из анализа формулы следует, что срок службы колес можно продлить за счет уменьшения числа обточек и толщины снимаемого слоя металла при каждой обточке. Поэтому необходимо строго следить, чтобы при обработке колес по кругу катания снимался минимальный слой металла.

Число переточек можно уменьшить за счет организационных и технологических мероприятий по повышению прочности и надежности колесных пар, которые можно реализовать по следующим направлениям: снижение напряженности осей в эксплуатации, технологические пути повышеыия надежности. Снижение напряженности осей в эксплуатации можно добиться путем ликвидации дополнительных силовых факторов, возникающих в эксплуатации из-за образования ранее рассмотренных износов и повреждений поверхностей катания колес, перегрузки и неравномерности распределения нагрузки внутри вагона, неисправностей систем рессорно-пру-жинного подвешивания, неисправностей и неровностей пути.

Несвоевременно устраненные дефекты поверхностей катания колес занимают ведущее место по своему вредному влиянию на прочность оси.

Эти дефекты вызывают перенапряжения постоянно одних и тех же волокон. Установлено, что ползун глубиной до 2 мм дает наибольшие ускорения до 60g. Эти ускорения вызывают значительную перегрузку оси и, в частности, расчетное усилие на шейку увеличивается в 2 раза.

Снижению напряженности элементов колесных пар служит такое мероприятие, как балансировка колесных пар, которая обязательна для колесных пар вагонов, эксплуатируемых со скоростями движения выше 140 км/ч. Нарушение баланса для скоростей от 140 до 160 км/ч допускается до 6 Н ■ м.

Технологические пути повышения надежности колесных пар имеют несколько направлений — это описанные выше методы накатки осей по всей длине, отжиг колес перед обточкой, восстановление шеек металлизацией, восстановление резьбы методами автоматической наплавки.

В настоящее время прорабатываются вопросы повышения качества стали за счет перехода на выплавку стали в электропечах с пос ледующим вакуумированием и продувкой инертными газами (аргоном) с целью очистки от неметаллических включений.

Повышение качества стали для колес достигается за счет специализации химического состава стали для колес, эксплуатирующихся под грузовыми или пассажирскими вагонами. Эта специализация идет по пути выбора оптимального содержания углерода, марганца, ванадия и других присадок.

Проводятся работы по совершенствованию технологии изготовления колес и осей. В частности, целесообразен переход от изготовления осей методами ковки и штамповки к изготовлению методом поперечно-винтовой прокатки. Этот метод позволяет полностью автоматизировать процесс, снизить металлоемкость изделия на 70 кг и повысить качество и усталостную прочность оси.

Совершенствование технологии изготовления колес идет по пути совершенствования штамповой оснастки с целью уменьшения припусков на обработку, совершенствование методов термической обработки.

В настоящее время ВНИИЖТом разработана и внедряется технология обточки колес по ремонтному профилю на толщину гребня 27 и 30 мм, что позволяет увеличить число переточек колесных пар, а значит и их долговечность.

4.2.2. Ремонт колесных пар без смены элементов

Ремонт колесных пар без смены элементов производится во всех нагонных депо. Основной "задачей этого ремонта является восстановление геометрии поверхности катания и гребня колеса. Основным методом восстановления геометрии является обточка на колесото-карных станках. Применяются станки проходного типа, например фирм Хегеншайдт и Рафамег, или тупикового типа тех же фирм, а также российских. Краматорского или Рязанского станкозаводов.

При восстановлении профиля поверхности катания обточкой необходимо обеспечить обработку с минимально необходимой глубиной резания. Но это вызывает большие трудности, так как проточка будет проходить по твердому наклепанному слою металла поверхности катания колеса. Чтобы исключить эту трудность, искусственно увеличивают глубину резания, и обточка идет по ненак-лепанному металлу, но это уменьшает число последующих переточек, а значит и срок службы колес.

Для ликвидации этого недостатка разработаны конструкции установок для предварительного отжига поверхности катания колеса. Наиболее эффективными установками отжига являются установки с индукционным нагревом токами высокой частоты, обладающие способностью быстро прогревать верхние слои металла до высоких температур, тем самым снижая наклеп. Применение такой технологии позволяет обтачивать колесные пары со снятием стружки минимальной толщины, удлиняет срок службы колес примерно в два раза, дает экономию на режущем инструменте.

Для ликвидации этого недостатка разработаны конструкции установок для предварительного отжига поверхности катания колеса. Наиболее эффективными установками отжига являются установки с индукционным нагревом токами высокой частоты, обладающие способностью быстро прогревать верхние слои металла до высоких температур, тем самым снижая наклеп. Применение такой технологии позволяет обтачивать колесные пары со снятием стружки минимальной толщины, удлиняет срок службы колес примерно в два раза, дает экономию на режущем инструменте.

Восстановление поверхности катания на отечественных ставках производится за два прохода резца (рис. 4.6).

Грубая обработка производится обычно от фаски н к гребню к (рис. 4.6), при этом оставляя припуск на последующую чистовую обработку 1...2 мм.

Чистовой проход выполняется от внутренней грани колеса Япо гребню к фаске К.

Обработка ведется в автоматическом режиме твердосплавным чашечным резцом, управляемым по копиру гидравлической следящей системой.

В последние годы резко интенсифицировался износ гребней, а восстановление геометрии поверхности катания и гребня обточкой на станке при самых передовых технологиях приводит к снижению срока службы колесных пар. Поэтому встал вопрос восстановления гребней наплавкой.

Колеса изготавливаются из среднеуглеродистой стали, которая является трудносвариваемой, при сварке и наплавке которой во избежание образования горячих (кристаллизационных) трещин в наплавлен наплавленном металле и холодных трещин воколошовнои зоне требуется выполнение целого ряда условий.

Для этого была разработана специальная технология наплавочных работ на базе шеечно-накатного станка ХАД-112, которая предусматривает предварительный нагрев колес в зоне гребня до t = 250 °С, наплавку в специальных

кабинах с целью исключения образования сквозняков в зоне сварочного поста и последующее замедленное остывание колес после наплавки в специальных термостатах. При этом запрещено устанавливать наплавленные колесные пары на рельсы.

Предотвратить образование трещин удалось подбором сварочной проволоки Св-08ХМ, СВ-08ГА, сварочного тока / =330...350 А, скорости наплавки V - 20...25 м/ч, флюсов — АН-348А. АНЦ-1. При этом флюсы должны проходить прокалку при (= 35О...400°С в течение 1...2 ч и храниться в сушильном шкафу при t = 60°С, что снижает содержание водорода в нагшавленном металле и предотвращает образование пор.

После наплавочных работ производится обточка колес по кругу катания, как это описано выше.

Далее колесная пара подвергается магнитно-порошковой дефектоскопии средней часги оси, ультразвуковой дефектоскопии под-ступичных частей и шеек, если не производился съем внутренних колец роликовых подшипников на горячей посадке, и вихретоко-вая дефектоскопия дисков колес в соответствии с инструкцией.

После измерения параметров колесной пары в соответствии с инструкцией [15] колесная пара в случае соответствия всем требованиям подвергается клеймению и окраске.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1163; Нарушение авторских прав?; Мы поможем в написании вашей работы!