КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Принципы проектирования подвески двигателя на планере

|

|

|

|

Силовая схема с двойной замкнутой связью

Силовая схема с двойной разомкнутой связью

Схема с внешней одинарной связью

Схема с внутренней одинарной связью

Требования к корпусам

Условия работы корпусов

Силовые корпусы в процессе эксплуатации нагружаются статическими и динамическими силами, которые меняется в широком диапазоне.

Отдельные части корпуса работают при большом перепаде температур. При отсутствии свободы деформаций в них могут возникать напряжения, вызывающие коробление или разрушение корпуса.

1. Высокая прочность и жесткость.

2. Простота сборки-разборки двигателя и его элементов.

3. Наличие лючков для осмотра деталей без разборки двигателя.

4. Возможность компенсации температурных деформаций.

Силовые системы корпусов ГТД принято классифицировать по способу соединения корпусов компрессора и турбины между собой и с корпусами подшипников.

По этому признаку различают следующие типы силовых систем корпусов.

|

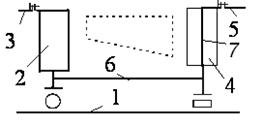

1 – вал; 2 – НА; 3 – корпус К; 4 – СА; 5 – корпус ГТ; 6 – внутренняя одинарная связь; 7 – силовой элемент.

(Описать крепление)

Достоинства: свободный доступ к КС;

Недостаток: большая масса. Это объясняется тем, что из-за малого радиуса расположения связи система имеет недостаточную жесткость, а для ее повышения приходится увеличивать толщину стенок связи.

Применяется на двигателях с центробежным компрессором (ВК-1, небольшие двигатели).

|

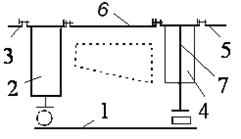

7– внешняя силовая связь.

Достоинства: вследствие большого радиуса расположения внешней силовой связи 6 повышается жесткость корпуса и уменьшается толщина стенок. Поэтому снижается масса корпуса и его можно выполнять из листа.

Недостатки: силовые элементы опор пересекаются горячим потоком газа. Следовательно, надо защищать силовые элементы от горячего потока, что увеличивает массу конструкции.

|

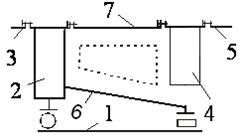

Достоинства: силовой пояс расположен в зоне относительно низких температур после компрессора.

Недостатки: нужна прочная и жесткая силовая связь в месте пересечения внутренней силовой связи с опорой. В противном случае снижается жесткость конструкции.

|

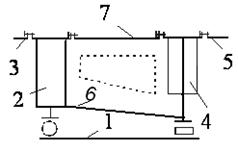

Достоинства: большая жесткость при малой массе.

Недостатки: необходимо компенсировать большие температурные деформации, возникающие от существенной разности температур.

Силовая система с двухконтурной замкнутой силовой связью корпусов компрессора, турбины и опор их роторов Здесь элемент 5 корпуса турбины соединен с задним корпусом компрессора 3 с помощью корпуса 7 камеры сгорания и корпуса 6 вала турбины. Внешний и внутренний силовые контуры спереди замкнуты лопатками спрямляющего аппарата последней ступени компрессора, а сзади – спицами, проходящими внутри лопаток соплового аппарата 4 или специальной силовой рамой.

Нагрузки от корпуса турбины 5 и выходного устройства передаются на корпус компрессора 3 двумя контурами — внешним и внутренним.

Такая схема позволяет наиболее полно использовать несущие способности обоих контуров, так как нагрузка по ним распределяется пропорционально жесткости.

Крепление двигателя на самолете, а также подвеска его при транспортировке производится посредством специальных узлов, устанавливаемых на силовом корпусе двигателя.

В общем случае узлы крепления ГТД передают самолету следующие нагрузки: – тягу; – силы инерции масс двигателя, возникающие при эволюции самолета; – гироскопический момент от ротора двигателя, определяемый угловыми скоростями ротора ω и эволюцией самолета Ω;

– силы инерции и момент, возникающий от неуравновешенности ротора двигателя, отбалансированного с определенной степенью точности.

К конструкции и расположению на двигателе узлов крепления, кроме удобства замены ГТД и технического его обслуживания на самолете, предъявляются следующие основные требования:

– точки подвески должны быть расположены на двигателе так, чтобы обеспечивалось крепление двигателя в направлении всех шести степеней свободы: в осевом, вертикальном и боковом направлениях и вокруг продольной вертикальной и горизонтальной осей. При этом система подвески должна быть статически определима, т. е. не допускается двойного крепления в направлении и вокруг названных осей. Благодаря этому изолируется корпусная система двигателя от деформации самолетной конструкции и предупреждается возникновение в узлах подвески больших нерасчетных нагрузок;

– точки крепления двигателя при всех условиях полета и режимах работы не должны препятствовать термическим деформациям корпуса двигателя;

– основные точки подвески должны быть расположены на силовых корпусах компрессоров в плоскости, близкой к центру массы двигателя. Как правило, такими плоскостями являются плоскости внутренних силовых связей опор роторов компрессоров;

– дополнительные точки подвесок должны быть расположены на корпусе турбин, в плоскости внутренних связей опор турбин;

– форсажная камера имеет свою дополнительную точку подвески в плоскости корпуса управляемого реактивного сопла, и присоединяется к корпусу турбины с помощью шарнирного соединения, для того чтобы обеспечивалась статическая определимость подвески;

– в случае тонкостенных конструкций корпусов, для предотвращения больших местных радиальных деформаций и задевания лопаток за корпус, не допускаются в точках подвески большие радиальные усилия;

– для проведения такелажных, монтажных и транспортировочных работ на двигателе должны быть дополнительные точки подвески и поддержки, удовлетворяющие требованиям для основных точек подвески.

При выполнении монтажных работ на самолете подвеска и поддержка двигателя в произвольных точках не допускается.

Крепление двигателя осуществляется в 2-х плоскостях перпендикулярно оси двигателя.

Передний (основной) узел подвески располагается вблизи центра масс двигателя. Обычно он располагается в районе средней опоры.

Задний (вспомогательный) узел стремятся отнести на возможно большее расстояние, чтобы уменьшить влияние гироскопического момента:

M=PL, откуда P=M/L,

Отсюда следует, что чем больше расстояние между опорами L, тем меньше величина дополнительных сил, возникающих в опорах от гироскопических моментов при эволюциях самолета.

Фиксация двигателя в осевом направлении осуществляется только в одной – передней плоскости, а в поперечном направлении – только одним элементом. Это обеспечивает свободное расширение двигателя при нагреве.

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

Лекция 4 (Аудиторная 4 часа)

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 614; Нарушение авторских прав?; Мы поможем в написании вашей работы!