КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструктивные методы обеспечения надежности

|

|

|

|

Один из важнейших этапов создания высоконадежных объектов — разработка конструкторской документации, на основании которой изготовляют опытные образцы. Обеспечение надежности сложного технического изделия начинается с момента разработки и согласования технического задания. В нем задают количественные показатели надежности, которые должны быть подтверждены результатами испытаний к началу серийного производства изделия.

При разработке эскизного и технического проектов предварительно оценивают надежность объекта, выбирают оптимальный вариант конструкции, создают и испытывают макетный образец и отдельные элементы изделия.

В процессе разработки рабочего проекта уточняют показатели надежности, разрабатывают конструкторскую документацию, изготавливают опытные образцы, составляют программу испытаний, испытывают экспериментальные образцы на надежность, корректируют документацию для подготовки производства.

Основные направления повышения надежности сельскохозяйственной техники при ее конструировании: оптимизация конструктивных схем машин; выбор долговечных материалов деталей и их рациональное сочетание в парах трения; обеспечение надлежащей конфигурации деталей и достаточной жесткости и устойчивости к вибрациям базовых деталей машин; обеспечение надлежащей герметизации подвижных и неподвижных соединений деталей машин; создание оптимальных условий работы пар трения (нагрузка, скорость) при наименьших потерях на трение; обеспечение оптимальных температурных режимов работы соединений и агрегатов, а также надежных условий смазывания трущихся поверхностей; создание эффективных устройств очистки воздуха, топлива и масел, резервирование отдельных элементов машины и др.

При конструировании машин одни элементы соединяют последовательно, а другие — параллельно. Большинство элементов тракторов, автомобилей и сельскохозяйственных машин соединено последовательно.

С точки зрения надежности, если отказ одного элемента приводит к отказу всей системы, такое соединение элементов называют последовательным.

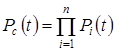

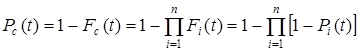

Вероятность безотказной работы системы с последовательно соединенными элементами в течение времени t

, (1)

, (1)

где n – число элементов в системе; Pi (t) – вероятность безотказной работы i -го элемента в течение времени t.

Для определения вероятности безотказной работы системы необходимо определить вероятности безотказной работы каждого элемента и их значения перемножить. В связи с тем, что вероятность безотказной работы каждого элемента меньше единицы, при большом числе элементов вероятность безотказной работы системы значительно ниже вероятности безотказной работы каждого элемента, входящего в систему. На рисунке 2 показана зависимость вероятности безотказной работы системы Pc (t) от числа n и вероятности безотказной работы элементов Pi (t) при условии, что все входящие в систему элементы равнонадежны.

Повысить надежность системы можно путем снижения числа элементов или повышения вероятности их безотказной работы. Например, если система состоит из 100 элементов с вероятностью безотказной работы каждого элемента Pi (t) = 0,9, то вероятность безотказной работы такой системы

Pc (t) = 0,9100 = 0,00026.

Если же вероятность безотказной работы элемента повысить до Pi (t) = 0,999, то Рс (t) = 0,999100 = 0,912.

Чем проще конструктивная схема машины или механизма, тем выше ее надежность при равной вероятности безотказной работы элементов.

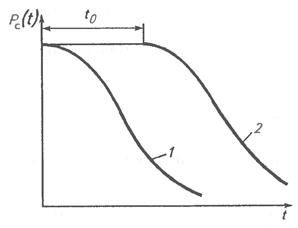

По уравнению (1) определяют вероятность безотказной работы систем с внезапными отказами. Для систем же с постепенными отказами при использовании этого уравнения получают заниженные результаты. Это объясняется тремя обстоятельствами. Во-первых, в отличие от кривой Pc (t) (рисунок 3), связанной с внезапными отказами, кривая Pc (t), связанная с постепенными отказами, не начинается с t = 0. Имеется участок нечувствительности t 0, на котором вероятность безотказной работы элемента Pi (t) = 1 и системы Pc (t) = 1. На участке t 0 отказов не возникает. Это легко понять, так как, несмотря на рассеивание интенсивности изнашивания или меры повреждения при усталостном разрушении, нельзя представить, чтобы изделия были настолько некачественными, чтобы сразу же в начале работы деталь достигла предельного состояния или полностью исчерпалась бы ее несущая способность в результате усталостного разрушения. При наличии зоны нечувствительности на участке t 0 любые перемножения вероятностей безотказной работы элементов обеспечивают вероятность безотказной работы системы, равную единице.

Рисунок 2 – Зависимость вероятности безотказной работы системы Pc (t) от числа n и вероятности безотказной работы элементов Pi (t)

Рисунок 3 – Интегральные кривые безотказности систем с внезапными (1) и постепенными (2) отказами

Во-вторых, нечеткость определения предельных показателей. При достижении предельного показателя деталь часто может еще некоторое время работать. Предельный параметр имеет некоторую свою зону нечувствительности.

В-третьих, если элемент системы отказал, достигнув предельного состояния одной из деталей, то при его разборке осматривают смежные детали и при опасности возникновения отказа их заменяют или ремонтируют.

Поэтому вероятность безотказной работы системы с постепенными отказами целесообразно определять по вероятности безотказной работы худшего элемента, т. е.

Pc (t) = Рimin (t),

где Pimin (t) – вероятность безотказной работы худшего элемента, входящего в систему.

Материалы деталей и их рациональное сочетание в соединениях выбирают на основе двух требований: получения заданной долговечности и невысокой стоимости. При выборе материала каждой конкретной детали учитывают условия работы, вид изнашивания, возможность применения термической, химико-термической и других видов упрочняющей обработки, требования точности обработки, шероховатости поверхности и т. д. Долговечность большинства деталей сельскохозяйственной техники определяется их сопротивляемостью изнашиванию, особенно при воздействии абразивных частиц.

Большая группа деталей (коленчатые валы, поворотные цапфы и др.) подвергается воздействию циклических и динамических нагрузок. Поэтому к материалам таких деталей наряду с высокой износостойкостью предъявляются требования высокой усталостной прочности и ударной вязкости.

К материалам зубчатых колес, подшипников качения и скольжения, кулачковым валам, крестовинам карданных валов и дифференциалов предъявляются требования высокой контактной усталостной прочности, к материалам деталей, образующих с другими деталями неподвижные разъемные соединения (посадки подшипников качения и др.), - высокой фреттингостойкости.

Перспективными материалами для деталей сельскохозяйственной техники считают: для производства корпусных деталей (блоки цилиндров, головки блоков и др.) – низколегированные чугуны и алюминиевые сплавы; для коленчатых валов – модифицированные чугуны и сталь 45ГРФЕ; для зубчатых колес и шлицевых валов – низколегированные цементируемые стали 25ХГТ, 25ХГМ, 20ХСНТ, 20ХГН2МБФ и 18ХНТФ; для шатунов – сталь 40ХАФ; для различных валов – среднеуглеродистые низколегированные закаливаемые стали 38ХНСХ, 45ХНМФА, 50ХФАШ и др.

От формы детали зависят ее прочность, износостойкость, жесткость и теплоотвод. Особое внимание следует уделять форме детали в местах галтелей, канавок и надрезов с целью снижения концентрации напряжений при воздействии динамических и циклических нагрузок. Изменением формы коленчатых валов, головок блоков цилиндров, клапанов и других деталей были устранены дефекты и повышен ресурс двигателей типа ЯМЗ. Путем увеличения размеров отверстий в головке блока цилиндров двигателей ЗМЗ-24 была улучшена циркуляция охлаждающей жидкости и устранены задиры гильз цилиндров. При изменении овальности юбки поршня этого же двигателя получена хорошая приработка поршня к цилиндру.

Зазоры или натяги в соединениях деталей устанавливают расчетом, по соответствующим аналогам и уточняют экспериментальным путем. Для выбора оптимального зазора необходимо проводить экспериментальные исследования. При замене, например, сталебаббитовых вкладышей на сталеалюминиевые, установке армированных поршней со вставками, клапанов с натриевым охлаждением потребовалось изменить зазоры в соответствующих подвижных соединениях.

Достаточная жесткость и устойчивость к вибрациям базовых деталей (рамы, блоки цилиндров, корпуса коробок передач и задних мостов, коленчатые валы) необходимы в связи с тем, что эти детали определяют работоспособность других деталей и обеспечивают стабильность их взаимного расположения. Примером положительного решения получения достаточной жесткости и устойчивости к вибрациям служат конструкции блоков цилиндров двигателей типа ЯМЗ и ММЗ, изготовление в одном блоке корпуса коробки передач и заднего моста трактора ДТ-75МВ. Крайне недостаточная жесткость была у блоков цилиндров двигателей СМД-14, что вызвало необходимость изменить их конструкции.

Совершенствование конструкции и материалов уплотнительных устройств подвижных и неподвижных соединений имеет для долговечности сельскохозяйственной техники особое значение, поскольку она работает в атмосфере, насыщенной абразивными частицами. Попадая во внутренние полости двигателей, агрегатов трансмиссии и ходовой части, абразивные частицы вызывают ускоренное изнашивание их деталей. Кроме того, уплотнительные устройства должны предотвращать подтекания рабочих жидкостей, которые увеличивают их расход и загрязняют окружающую среду.

Наиболее надежны устройства для герметизации подвижных соединений манжеты принудительного или гидродинамического действия, в которых вытекающее масло возвращается в уплотняющую полость винтовой поверхностью или специальными ребристыми выступами у контактной кромки. Для герметизации неподвижных соединений наиболее перспективны полимерные материалы в виде жидких прокладок.

Нормальные условия работы деталей при наименьших потерях на трение обеспечиваются расчетами рациональных размеров трущихся поверхностей, их геометрической формы и других параметров. Например, поверхности подшипников скольжения рассчитывают на удельные нагрузки, фрикционные пары – на нагрев, рессоры – на усталость и т. д. Вместо подшипников скольжения стараются применять наиболее долговечные подшипники качения, обеспечивающие минимальные потери на трение.

Температурный режим работы соединений, сборочных единиц и агрегатов влияет на повышение их долговечности, износ деталей и форму его проявления. Температуру в узлах трения и нагрев деталей в двигателях регулируют охлаждающей жидкостью и картерным маслом, а также созданием теплоизоляционных прорезей (в головках блока и на поршнях), установкой в бобышках поршней специальных пластинок, заполнением пустотелых впускных клапанов металлическим натрием и др.

При нанесении теплоизоляционного покрытия из диоксида циркония толщиной 0,2 мм на днище поршня снижаются максимальная температура поршня на 6,5 % и интенсивность изнашивания верхнего поршневого кольца на 20...26 %.

Надежные условия смазывания трущихся поверхностей деталей создают при смазывании под давлением. Таким способом смазывают все основные соединения двигателя. Подачу смазки под давлением и ее фильтрацию применяют в узлах трения трансмиссий. Ряд ответственных сборочных единиц ходовой части гусеничных тракторов также переведен с консистентной смазки на жидкостную.

От эффективности устройств для очистки воздуха, топлива и смазки в значительной степени зависит долговечность агрегатов и машин. При комбинированной очистке масла с помощью центрифуги и полнопоточного бумажного фильтра совместно с другими мероприятиями по улучшению очистки масла повышается ресурс двигателя на 20...25 %. Воздушные фильтры инерционно-масляного типа обеспечивают степень очистки воздуха до 98,3...98,8 %, двухступенчатые воздухоочистители сухого типа с эжекционным отсосом пыли — 99,6...99,9 %.

Один из методов повышения надежности сложных технических систем — резервирование, т. е. применение дополнительных средств и (или) возможностей с целью сохранения работоспособного состояния объекта при отказе одного или нескольких его элементов. В резервных системах при отказе одного элемента найдется другой элемент, способный выполнять его функции. В таких системах создается структурная или функциональная избыточность.

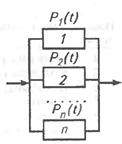

В резервных системах входящие в них элементы соединяют параллельно (рисунок 4). При этом один из элементов с вероятностью безотказной работы Pi (t) называют основным – элемент структуры объекта, необходимый для выполнения объектом требуемых функций при отсутствии отказов его элементов, остальные элементы называют резервными – элементы объекта, предназначенные для выполнения функций основного элемента в случае отказа последнего.

Рисунок 4 – Система с параллельно соединенными элементами: 1 – основной элемент, 2… - резервные элементы

Резервный элемент может находиться в режиме основного элемента (нагруженный резерв), в менее нагруженном режиме, чем основной элемент (облегченный резерв), или ненагруженном режиме до начала выполнения им функций основного элемента (ненагруженный резерв).

В резервных системах создается структурная избыточность. Вероятность отказа такой системы снижается, поскольку отказ наступает только тогда, когда откажут основной и все резервные элементы.

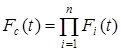

Вероятность отказа системы из параллельно соединенных элементов в течение времени t

,

,

где n – число элементов в системе.

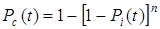

Вероятность безотказной работы

. (2)

. (2)

Если входящие в систему элементы равнонадежны, то

. (3)

. (3)

Поскольку Pi (t) < 1, то при n > 1 всегда

.

.

Параллельное соединение элементов способствует повышению надежности системы. Такое соединение называют постоянным резервированием. Оно предполагает, что резервные элементы работают одновременно с основными (нагруженный резерв), поэтому их ресурс также исчерпывается во время эксплуатации.

Из этого примера видно, что вероятность безотказной работы системы с последовательно соединенными элементами хуже худшего элемента, а с параллельно соединенными элементами лучше лучшего элемента.

Используя вышеприведенные уравнения, можно прогнозировать вероятность безотказной работы агрегатов и машин на стадии проектирования, например, двигателя. Для этого на основе данных по надежности деталей и сборочных единиц прототипа принимают вероятности безотказной работы отдельных элементов двигателя. Детали и сборочные единицы с равными вероятностями безотказной работы группируют в блоки.

Параллельное соединение элементов в тракторах, автомобилях и сельскохозяйственных машинах находит ограниченное применение. Можно с некоторым приближением отнести к системам с постоянным резервированием: раздельную систему тормозов, когда приводы на передние и задние колеса действуют независимо; многокатковые ходовые системы гусеничных машин; скребковые и грабельные рабочие органы сельскохозяйственных машин; установку двух клапанных пружин и двух вентиляторных ремней на двигатель.

Наиболее часто в сельскохозяйственной технике используют резервирование замещением. Под этим понимают такое резервирование, при котором функции основного элемента передаются резервному только после отказа основного и установки на его место резервного элемента. При таком резервировании ресурс резервного элемента не расходуется и вероятность безотказной работы системы повышается. Однако требуется определенное время на установку резервного элемента.

Если система состоит из одного нагруженного и n ненагруженных резервных элементов, то отказ системы наступит только тогда, когда откажет последний из n элементов, поскольку при отказе всех предыдущих заменяют элементы.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 3977; Нарушение авторских прав?; Мы поможем в написании вашей работы!