КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль качества сварных соединений и швов

|

|

|

|

Сварка трением, холодная сварка, ультразвуковая, плазменная, лазерная сварка, сварка электронным лучем.

Общие сведения об автоматической сварке под слоем флюса, в среде защитных газов, электрошлаковой сварке.

Электроконтактная сварка, ее виды и области применения.

1. Контактной называют сварку с применением давления, при которой нагрев проводится теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые части. В месте соприкосновения частей ток испытывает большое сопротивление, отчего выделяется значительное количество теплоты, нагревающего металл настолько, что он приходит в пластичное состояние или оплавляется. При этом свариваемые части заготовок сильно прижимают одну к другой.

Контактная машина состоит из трёх частей: источника переменного тока, прерывателя тока и механизма давления. Первичную обмотку трансформатора подключают к сети напряжением 220...380 В. Вторичное напряжение 1...12 В. Сила вторичного тока составляет 100...100 000 А.

Рис. 34. Контактная сварка:

а – стыковая; б – точечная; в – шовная; 1 и 2 – свариваемые детали; 3 – медные электроды; 4 – сварной шов; 5 – сварочный трансформатор

При стыковой контактной сварке (рис. 34, а) соединение свариваемых частей происходит по поверхности стыкуемых торцов (трубы, рельсы, цепи, сверла, рабочая часть которых изготовляется из быстрорежущей стали, а хвостовик — из углеродистой и др.).

При точечной контактной сварке (рис. 34, б) соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия (кабины, кузова и емкости для зерна, деталей обшивки). Электроды изготовляются полыми из сплавов меди с хромом, алюминием. Во время сварки они охлаждаются водой.

При шовной контактной сварке (рис. 34, в) элементы соединяют внахлестку вращающимися дисковыми электродами. Шов может быть сплошной или прерывистый. Шовной контактной сваркой с непрерывными швами изготовляют, например, топливные баки.

2. Дуговая сварка под флюсом (рис. 35) выполняется голой электродной проволокой, которая подается в зону горения дуги специальным механизмом. Сварочная дуга возбуждается между электродной проволокой под слоем сыпучего флюса и свариваемым металлом. За счет высокой температуры дуги флюс плавится и закрывает расплавленный металл шва и электрода коркой расплавленного шлака, замедляющего процесс охлаждения металла шва и зон, прилегающих к нему, а также предохраняет металл от соприкосновения с воздухом, что способствует улучшению качества шва.

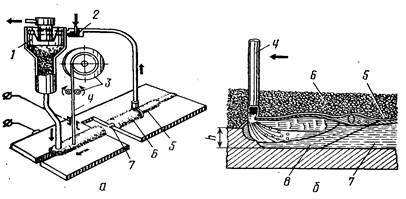

Рис. 35. Автоматическая электродуговая сварка под слоем флюса:

а – схема установки; б – схема сварки; 1 – бункер; 2 – флюсоотсасывающее устройство; 3 – подающая головка; 4 – электродная проволока; 5 – шлаковая корка; 6 – флюс; 7 – сварочный шов; 8 – ванна жидкого металла.

Дуговая сварка в защитном газе характеризуется тем, что в зону горения дуги подается защитный газ, оттесняющий воздух из области сварки и защищающий металл сварочной ванны от вредного воздействия атмосферы. В качестве защитных могут быть использованы инертные газы (аргон и гелий), активные газы (азот, водород, углекислый газ), смеси газов (аргон с углекислым газом и др.). Для питания дуги применяют постоянный и переменный ток. Преимущественное распространение получила сварка постоянным током, при котором легче зажигается дуга. Сварку выполняют плавящимися и неплавящимися электродами.

Электрошлаковая сварка – соединение металлов плавлением, при котором для нагрева используют тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. Электрическая дуга возбуждается в начале процесса и горит между электродом и свариваемым металлом. Затем дугу засыпают флюсом, который плавится и образует шлаковую ванну. Дуга, закороченная шлаком, гаснет, и возникает без дуговой процесс, при котором расплавленный шлак пропускает сварочный ток. Затвердевший шлак тока не проводит.

Металл плавится как за счет тепла расплавленного шлака, так и за счет тепла, выделяемого в контакте между жидким шлаком и металлом. Сварка позволяет сваривать за один проход металл толщиной до 400 мм, имеет высокую производительность и отличается высоким качеством шва.

3. Холодная сварка – соединение металлов давлением при значительной пластической деформации без внешнего нагрева. Этот метод применяют для сварки таких пластичных металлов, как медь, алюминий, свинец и др. На специальных машинах выполняют точечную и шовную холодную сварку. Применяют также специальные клещи для холодной сварки проводов и шин из алюминия и меди. Холодной сваркой можно соединять и разнородные металлы. Например, к алюминиевым шинам приваривают медные наконечники.

Сварка трением – соединение металлов давлением с нагревом за счет трения. Сварку выполняют на универсальных токарных станках или специальных машинах. Одну из свариваемых заготовок укрепляют неподвижно в суппорте токарного станка, а другую – в патроне. В процессе сварки к вращающейся заготовке прижимают неподвижную, и их трущиеся торцевые поверхности нагреваются до температуры сварки.

Плазменная сварка – соединение металлов плавлением, при котором для нагрева используется тепло плазменной струи, представляющей собой поток ионизированного газа, имеющего температуру 10 000...20 000 °С. Плазму получают в плазменных горелках, пропуская газ (азот, аргон, водород, гелий, воздух и их смеси) через столб сжатой дуги. Плазменной струей можно разрезать тонкие цветные металлы и сплавы, высоколегированные стали, тугоплавкие металлы, керамику и др., особенно те, резка которых другими способами затруднена, например меди, алюминия и др.

Ультразвуковая сварка основана на использовании механических ультразвуковых колебаний, подводимых к металлу. Она бывает точечной и шовной. Данным способом сваривают металлы небольшой толщины, а также некоторые пластмассы. Электрическую энергию в сварочной машине преобразует в механическую ультразвуковую магнитострикционный преобразователь.

Электронно-лучевая сварка в вакууме характеризуется тем, что энергию, необходимую для нагрева и плавления металла, получают в результате интенсивной бомбардировки места сварки быстро движущимися в вакууме электронами. Для ускорения движения электронов к катоду и аноду подводится ток напряжением 30...100 кВ.

Электронно-лучевую сварку применяют при изготовлении деталей из тугоплавких, химически активных металлов.

4. При выполнении сварочных работ применяют различные методы контроля сварных соединений: внешний осмотр швов, металлографические исследования, просвечивание рентгеновыми и гамма-лучами, магнитный контроль, механические испытания, контроль швов на плотность и др.

Контроль перед сваркой заключается в проверке качества основного металла, электродов, проволоки, флюсов, обмазки; в проверке правильности подготовки кромок, зазора между ними и т. п.

В процессе сварки контролируют силу тока и дефекты, обнаруживаемые внешним осмотром.

Внешним осмотром выявляют поверхностные дефекты сварки: неравномерность шва, подрезы, прожоги металла, пористость, трещины и др. Для выявления плохо видимых дефектов пользуются лупой, а для замеров – измерительными инструментами и шаблонами.

Металлографические исследования макро- и микроструктуры могут быть проведены на образцах, вырезанных из сварного соединения. Макроанализ позволяет обнаружить такие дефекты, как шлаковые включения, раковины, поры, трещины и др. Микроанализ дает представление о структуре шва, об изменениях состава металла, пережоге, о наличии микроскопических дефектов шва.

Просвечивание рентгеновыми и гамма-лучами заключается в том, что данные лучи, встречая на своем пути дефекты шва (поры, трещины, шлаковые включения и др.), поглощаются здесь меньше, поэтому сильнее действуют на фотопленку, чем при прохождении плотных здоровых мест шва, вызывая на снимках почернения, форма которых на рентгенограмме соответствует форме дефекта.

Механические испытания проводят на растяжение, изгиб, удар на образцах, вырезанных из сварного соединения.

Контроль швов на плотность применяют для резервуаров, труб и т. п. Он может осуществляться: водой, подаваемой внутрь изделия при определённом давлении; сжатым воздухом, накачиваемым в изделие, погружённое в воду; керосином (шов снаружи покрывают мелом, разведённым в воде, а изнутри его промазывают керосином); аммиаком (о наличии дефектов судят по черчению бумаги, пропитанной раствором азотнокислой ртути и наклеенной на шов изделия, в которое вместе со сжатым воздухом подают аммиак).

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1280; Нарушение авторских прав?; Мы поможем в написании вашей работы!