КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разновидности фрезерных станков

|

|

|

|

Устройство горизонтально-фрезерного станка.

Элементы резания при фрезеровании.

Сущность процесса фрезерования. Встречное и попутное фрезерование.

Тема 31. Фрезерование. Фрезерные станки.

Вопросы:

1. Фрезерование – один из высокопроизводительных и распространенных способов обработки металлов многолезвийными режущими инструментами (фрезами).

Фреза имеет большое количество зубьев, причем каждый зуб характеризуется теми же элементами, что и токарный резец. Зубья фрезы работают периодически. В работе участвует несколько зубьев, а остальные зубья, не участвующие в резании, успевают частично охладиться. Это повышает стойкость фрез.

Различают два метода фрезерования: встречное и попутное.

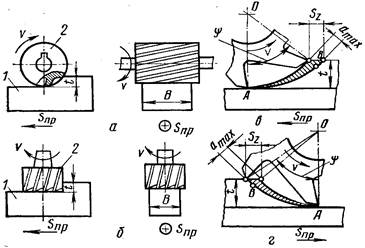

Рис. 59. Схема фрезерования:

а – цилиндрической фрезой; б – торцевой фрезой; в – встречное фрезерование; г – попутное фрезерование; 1 – заготовка; 2 – фреза

При встречном фрезеровании нагрузка на зуб увеличивается постепенно от нуля до максимума. Каждый зуб при этом работает «из-под корки», надламывая ее и выбрасывая из зоны резания, что очень важно при обработке заготовок, имеющих литейную корку или окалину. Недостаток метода: сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости, а также требует большей жесткости крепления заготовки. Скольжение зуба по наклепанной предыдущим зубом поверхности, вызывает повышенный износ зубьев фрезы.

При попутном фрезеровании зуб фрезы работает с ударом, сразу же снимает максимальную толщину срезаемого слоя, а, следовательно, подвергается максимальной нагрузке. При этом зуб встречает на поверхности заготовки корку и сильнее от этого изнашивается, что снижает стойкость фрезы. После врезания процесс продолжается спокойно, толщина срезаемого слоя уменьшается до нуля, а сила, действующая на заготовку, прижимает ее к столу, что уменьшает вибрации. Этот метод фрезерования используют при чистовой обработке при отсутствии корки.

2. К режиму резания при фрезеровании относятся:

Глубина фрезерования t (мм) (во всех видах фрезерования, за исключением торцевого) – расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное в направлении, перпендикулярном к оси вращения фрезы.

Ширина фрезерования В – ширина обрабатываемой поверхности, измерения в направлении, параллельном оси фрезы.

При торцевом фрезеровании эти понятия меняются местами.

Подача S – перемещение заготовки относительно вращающейся фрезы. Различают три вида подачи при фрезеровании: подача на один зуб фрезы Sz (мм/зуб), оборотная подача фрезы So (мм/об), минутная подача Sм (мм/мин).

Между этими видами подач имеется зависимость:

Sм = So · n = Sz · n · Z,

где Z – число зубьев фрезы; n – частота вращения фрезы, об/мин.

Скорость резания v (м/мин) – окружная скорость наиболее удаленных точек зубьев фрезы

v = (π·D·n)/1000 = (D·n)/320,

где D – наружный диаметр фрезы, мм; n – частота вращения фрезы, об/мин.

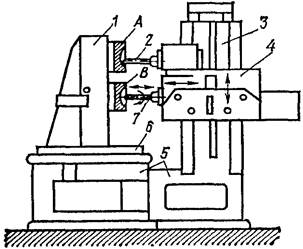

3. У универсального горизонтально-фрезерного станка (рис.65) выделяют следующие узлы:

Станина 10 станка служит для крепления всех узлов и механизмов станка.

Рис. 60

Хобот 5 перемещается по верхним направляющим станины и служит для поддержания при помощи серьги конца фрезерной оправки с фрезой.

Консоль 9 представляет собой отливку коробчатой формы с вертикальными и горизонтальными направляющими. По вертикальным направляющим она перемещается по станине, а по горизонтальным направляющим – салазки.

Стол 6 монтируется на направляющих салазок и перемещается по ним в продольном направлении. Стол имеет продольные Т-образные пазы.

Салазки 8 являются промежуточным звеном между консолью и столом станка. Благодаря им стол перемещается в продольном и поперечном направлении.

Шпиндель 1 фрезерного станка служит для передачи вращения режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки.

Коробка скоростей предназначена для передачи шпинделю станка различных чисел оборотов. Двигатель станка расположен на станине.

Коробка подач служит для передачи столу различных величин подач в продольном, поперечном и вертикальном направлениях.

4. Вертикально-фрезерные консольные станки (рис. 61). Эти станки используют преимущественно для фрезерования плоскостей торцовыми фрезами и пазов различной формы концевыми фрезами. Вертикально-фрезерные станки отличаются от горизонтально-фрезерных расположением оси шпинделя и отсутствием хобота. Шпиндель вертикально-фрезерного станка расположен во фрезерной головке. У некоторых станков фрезерная головка может поворачиваться в вертикальной плоскости.

Продольно-фрезерные станки. Для обработки как крупных, так и небольших заготовок с использованием многоместных приспособлений применяют продольно-фрезерные станки.

По направляющим станины 1 перемещается стол 2 с заготовкой. Шпиндельные бабки 3 расположены на стойках 4 и на поперечине 5, их выполняют как агрегатные узлы с отдельными электродвигателями и коробками скоростей. Шпиндели имеют осевое установочное перемещение на 100…200 мм. Помимо трех шпиндельных бабок, как у данного станка, существуют также станки с одной, двумя и четырьмя бабками. Все шпиндельные бабки получают движение подачи от одного электродвигателя через

Рис. 61 Рис.62

приводной механизм подачи. Для привода стола станка имеется отдельный электродвигатель и механизм, обеспечивающий возвратно-поступательное движение с различными скоростями. Эти станки являются весьма производительными, заготовка на них может обрабатываться сразу с трех сторон. Некоторые типы продольно-фрезерных станков имеют поворотные фрезерные головки, позволяющие получать при обработке наклонные плоскости.

Копировально-фрезерные станки. Для получения различных фасонных полостей и наружных поверхностей, например, при изготовлении пресс-форм, кокилей, штампов, металлических моделей отливок применяют копировально-фрезерные станки. Фасонный контур образуется при согласованном движении от продольной, поперечной, вертикальной подач на станках с числовым программным управлением или на станках с механическими, электромеханическими или гидравлическими следящими системами. На рис. 62 приведена схема станка с электромеханической следящей системой. На столе станка 6 с помощью приспособления 1 закреплена модель А и обрабатываемая заготовка В. По стойке 3, опирающейся на станину 5, перемещается шпиндельный узел 4, несущий следящее устройство 2 и фрезерную головку 7. Палец следящего устройства перемещается по модели и посредством электромеханического приспособления передает импульсы, которые поступают в исполнительные механизмы подач; эти механизмы обеспечивают перемещение фрезерной головки и фрезы. Таким образом, достигается получение нужной формы поверхности заготовки, которая соответствует модели.

Характерное направление развития фрезерных станков – автоматизация. Существуют автоматы с круглыми столами, управляемыми распределительными валами, многошпиндельные продольно-фрезерные автоматы, позволяющие обрабатывать при одной установке несколько ступенчато расположенных поверхностей и т. д. В условиях единичного и мелкосерийного производства все более широкое применение находят фрезерные станки с числовым программным управлением.

Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

Вопросы:

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 836; Нарушение авторских прав?; Мы поможем в написании вашей работы!