КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор исполнительных устройств АС

|

|

|

|

Исполнительным устройством (ИУ) называется устройство в системе управления, непосредственно реализующее управляющее воздействие со стороны регулятора на объект управления путем механического перемещения регулирующего органа (РО).

Регулирующее воздействие от исполнительного устройства должно изменять процесс в требуемом направлении для достижения поставленной задачи – оптимизации и (или) стабилизации качества регулируемой величины. Это воздействие может осуществляться различными способами, а именно:

- изменением количества поступающего вещества за счет

дросселирования его потока или за счет изменения производительности

агрегата;

- изменением количества вносимого тепла за счет изменения

поступающего теплоносителя или топлива;

- изменением дозы вещества за счет изменения направления его

поступления или скорости вращения приводного механизма подачи этого

вещества, периодического включения или выключения агрегатов,

прекращения подачи вещества или останова агрегатов в целях исключения

аварийных производственных ситуаций.

Возможны комбинации этих способов. Для осуществления одного из указанных способов регулирующего воздействия могут быть использованы

исполнительные устройства с различными принципами действия и конструктивным исполнением.

Исполнительные устройства (ИУ) состоят из двух основных функциональных узлов:

• Регулирующего органа (привода), предназначенного для управления исполнительным механизмом в соответствии с командной информацией, полученной от управляющего устройства.

• Исполнительного механизма - клапана, заслонки и т.д., воздействующие на процесс путем изменения пропускной способности трубопровода.

В зависимости от конструктивных особенностей РО исполнительные

устройства подразделяют на виды:

- заслоночное;

- односедельное;

- двухседельное;

- трехходовое;

- шланговое;

- диафрагмовое.

Часть ИУ сведены в серии:

Серия 100 - заслонки регулирующие.

Серия 200-клапаны регулирующие двухсе дельные.

Серия 300-клапаны регулирующие односедельные.

Серия 400-клапаны регулирующие трехходовые.

Серия 500- шланговые клапаны.

Односедельные регулирующие клапаны стали применять раньше двухседельных. Считается, что они технологичнее двухседельных, менее металлоемки и более герметичные. Отсутствие застойных зон в односедельных клапанах позволяет применять их для регулирования более вязких сред. Улучшенные кавитационные и шумовые характеристики позволяют использовать односедельные клапаны при сравнительно больших перепадах давления. Высокая ремонтопригодность дает значительную экономию при эксплуатации. Основной недостаток, ограничивающий применение традиционных конструкций односедельных исполнительных устройств, — неразгруженность затвора, вызывающая необходимость применения сравнительно мощных исполнительных механизмов. В последнее время появились конструкции односедельных исполнительных устройств, лишенных этого недостатка и сохраняющих все указанные выше преимущества. Затвор разгружается, как правило, путем помещения его в специальную обойму (так называемую клетку), которая одновременно

является и направляющей затвора. В некоторых конструкциях затвор представляет собой обычный поршень, а в обойме выполнены профилированные окна для получения определенной пропускной характеристики; в других конструкциях профилированные окна находятся на затворе, а в обойме выполнены цилиндрические или прямоугольные отверстия. Имеются конструкции разгруженных односедельных исполнительных устройств с отверстием в затворе, которое соединяет полости над и под затвором, т. е. разгружает его. Односедельные исполнительные устройства могут быть и запорно-регулирующими. При этом уплотнение осуществляется при помощи мягкой прокладки.

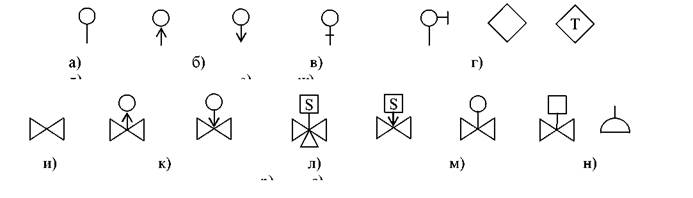

Условные обозначения исполнительных устройств показаны на рисунке 27:

- исполнительное устройство (общее обозначение). Положение

регулирующего органа при прекращении подачи энергии или

управляющего сигнала не регламентируется, – рисунок 27, а;

- исполнительное устройство, открывающее регулирующий орган при прекращении подачи энергии или управляющего сигнала, – рисунок 27, б;

- исполнительное устройство, закрывающее регулирующий орган при прекращении подачи энергии или управляющего сигнала, – рисунок 27, в;

- исполнительное устройство, оставляющее регулирующий орган в неизменном положении при прекращении подачи энергии или управляющего сигнала, - рисунок 27, г;

- исполнительное устройство с дополнительным ручным приводом (обозначение может применяться в сочетании с любым из дополнительных знаков, характеризующих положение регулирующего органа при прекращении подачи энергии или управляющего сигнала), – рисунок 27, д;

- автоматическая защита из системы противоаварийной защиты (ПАЗ, см. рисунок 27,е);

- технологическое отключение (включение) из системы управления (см. рисунок 27, ж);

- регулирующий орган (задвижка, клапан и т.д.), – рисунок 27, и;

- регулирующий клапан, открывающийся при прекращении подачи воздуха (нормально открытый), – рисунок 27, к;

- регулирующий клапан, закрывающийся при прекращении подачи воздуха (нормально закрытый), – рисунок 27, л;

- управляющий электропневматический клапан, – рисунок 27, м;

- отсекатель с приводом (запорный клапан), – рисунок 27, н;

- электрозадвижка, – рисунок 27, п;

- пневмоотсекатель, – рисунок 27, р;

- отборное устройство без постоянно подключенного прибора (служит для эпизодического подключения приборов во время наладки, снятия характеристик и т. п.), – рисунок 27, с.

Рис. 27 Условные обозначения исполнительных устройств.

На практике находят применение три способа регулирования расхода исполнительным устройством насосного типа.

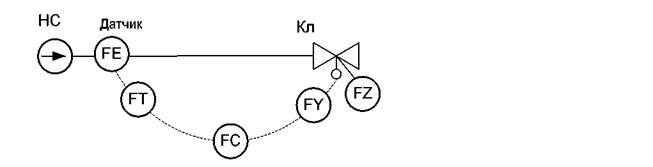

1) Дросселирование потока на линии нагнетания (рис. 28).

На рис. 25 обозначено:

- НС- насос (компрессор),

- Кл - рабочий орган с исполнительным механизмом,

| Рис.28 Управление расходом посредством дроссерлирования |

- FE (измерительные действия)-FT (сигнализирующие действия)-FC

(управляющее действие)-FY (действие исполнительного органа)- FZ

(отсечное, завершающее действие) - «FE-FT-FC-FY- FZ»- контур

регулирования расхода (F).

Данный способ является наиболее простым. Известно, что каждая насосная установка НС на выходе всегда должна иметь запорную задвижку. При полностью закрытой запорной задвижке может осуществляться пуск в работу насосной установки. Однако эта задвижка может использоваться как регулирующая для изменения подачи и напора в процессе эксплуатации. В случае открытия задвижки подача (Q) растет, но растет и потребляемая мощность, величина которой ограничена мощностью привода. При закрытии задвижки ухудшается гидравлический рабочий процесс самого насоса, в нем появляются (при малых расходах) обратные токи жидкости, вибрация и шум, а также нагрев всего агрегата и проточного тракта. Естественно, все эти отклонения, вызванные дросселированием выходной задвижки, влекут за собой потери энергии. Поток дросселируется именно на линии

Рис.29 Управление расходом посредством байпасирования

нагнетания, поэтому дросселирование потока на линии всасывания может привести к кавитации (срыву) потока и разрушению насоса.

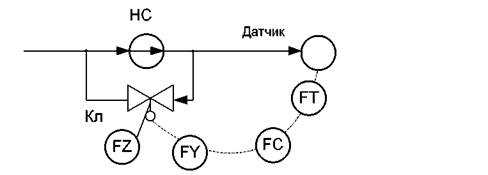

2) Байпасирование осуществляется перепуском перекачиваемой жидкости из напорного трубопровода во всасывающий (так называемый обратный переток) (рис.29) по спиральному трубопроводу с задвижкой, манипулирование которой позволяет менять подачу насоса. При этом режим работы и параметры самого насоса не изменяются. Недостатком этого способа является потеря энергии на перепуск по байпасу "оборотной" жидкости и небольшое усложнение при обслуживании насосной установки. Этот способ применяется для насосов с большим внутренним сопротивлением, производительность которых мало зависит от проходного сечения линии нагнетания (например, поршневых, шестерёнчатых насосов). Для таких насосов закрытие регулирующего органа на линии нагнетания приводит к повышению давления в трубопроводе, что может привести к его разрыву.

Рис.30 Управление расходом посредством изменения режима работы технологического агрегата

3) Третьим способом регулирования параметрами насосного агрегата (NCB) является изменение числа оборотов вала насоса, что достигается путем применения специальных устройств (типа теристорных преобразователей частоты), позволяющих менять число оборотов вала электродвигателя. Этот способ значительно удорожает и усложняет обслуживание установки, но позволяет при регулируемых числах оборотов изменять подачу, напор и мощности насоса.

Способы регулирования давления аналогичны способам регулирования уровня жидкости. При наличии в технологической установке нескольких сообщающихся аппаратов достаточно стабилизировать давление в одном из них (как правило, в оконечном), а в остальных оно устанавливается само в соответствии гидравлическим сопротивлением линии аппаратов.

На практике находят применение следующие способы регулирования уровня.

| Рис.31 Управление уровнем на притоке Здесь LC - регулятор уровня. |

1) Изменение расхода жидкости на входе в аппарат – регулирование на притоке (рис. 30).

Рис.32 Управление уровнем на стоке

2) Изменение расхода на выходе аппарата – регулирование на стоке (рис.

32).

Очевидно, что указанные два способа применимы, когда по условиям работы аппарата в технологической схеме имеется возможность изменения расходов на притоке или стоке.

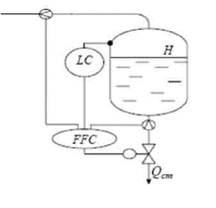

3) Соотношение расходов на притоке и стоке (рис. 33).

В данном случае для регулирования уровня используется каскадная АС с промежуточной величиной – соотношением расходов на притоке и стоке (FFC – стабилизирующий регулятор соотношения расходов). Каскадная АС позволяет повысить качество регулирования уровня по сравнению с одноконтурными.

Исполнительные устройства в зависимости от используемой энергии можно подразделять на следующие виды:

- пневматические (с пневматическим ИМ);

- электрические (с электрическим ИМ);

- гидравлические (с гидравлическим ИМ);

- электропневматические (пневматический ИМ с электропневматическим преобразователем);

- электрогидравлические (гидравлический ИМ с электрогидравлическим преобразователем);

- пневмогидравлические (гидравлический ИМ с пневмогидравлическим преобразователем).

Помимо общеизвестных и широкоупотребляемых регулирующих органов для целей регулирования технологических процессов используются:

Рис.33 Комбинированное управление уровнем

- задвижки, шиберы, вентили, краны, посредством которых изменяют расходы технологических сред для поддержания заданного значения регулируемой величины;

- направляющие аппараты, позволяющие изменять производительность тягодутьевых агрегатов;

- плужковые сбрасыватели, воздействующие на изменение направления потока сыпучих веществ;

- реостаты, изменение электрического сопротивления которых вызывает

изменение силы тока в электрических цепях, что обеспечивает регулирующее

воздействие на процесс (например, регулирование температуры при помощи

электронагревателей);

- специальные приспособления и устройства, обеспечивающие тем или иным

путем получение необходимого регулирующего воздействия.

Кроме того, в качестве РО может быть использовано технологическое оборудование, а именно: насосы, компрессоры, транспортерные механизмы, шнековые, пластинчатые и дисковые питатели, позиционеры.

При выборе ИУ, прежде всего, следует оценить его основные характеристики:

• Пропускную способность (Кv) - расход (м3/ч), с плотностью, равной 1000 кг/м3, пропускаемой регулирующим органом при перепаде давления в нем в 1 кгс/см2 и температуре +20оС.

• Пропускную характеристику - зависимость пропускной способности от перемещения затвора h: Kv =f(h).

• Условный проход Dy, мм - диаметр входного патрубка клапана;

• Расходная характеристика регулирующего органа это зависимость расхода через ИУ от степени его открытия:

q=f(h), где q=Q/Qmax - относительный расход, h=H/Hmax - относительный ход затвора регулирующего органа.

Решающим значением для оптимального регулирования и достижения желаемой производительности исполнительного органа (клапана) являются:

• правильный выбор пропускной способности, который в значительной степени определяется сечением клапана;

• хорошее согласование сечение клапана с давлением и учетом гидравлических сопротивлений.

В зависимости от предварительно заданных параметров при выборе, например, клапана обычно имеет место случай, когда известны значения давления до и после клапана, при которых должно быть достигнуто максимальное желаемое значение расхода Qmax(м3\час).

В этом случае при выборе клапана рассчитывают его пропускную

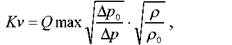

способность Kv (м3\час) по формуле:

где

Аp0 - потеря давления на клапане (ее принимают равной 1 кгс/см2);

А p - изменение давления в трубопроводе до и после клапана;

р - плотность среды (кг/м3);

р0=1000 кг/м3 - плотность воды (в соответствии с определением значения

Кv).

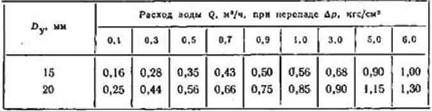

При выборе присоединительного размера клапана можно воспользоваться таблицей 2. Таблица 2 Выбор диаметра трубопровода в зависимости от расхода

При выборе типа привода рекомендуется проводить сравнительный анализ двух вариантов энергопотребления: электрического и пневматического.

Поскольку расходная характеристика регулирующего органа зависит от гидравлического сопротивления трубопроводной сети, в которой он установлен, необходимо иметь возможность корректировать эту характеристику. Регулирующие органы имеют сплошные или пустотелые цилиндрические плунжеры, допускающие изменение профиля для получения требуемой расходной характеристики. Для облегчения корректировки расходной характеристики выпускают клапана с различными видами пропускной характеристики: линейной и равнопроцентной.

У клапанов с линейной характеристикой увеличение пропуской способности пропорционально ходу плунжера, т.е.

dKv=a*dh, где: а – коэффициент пропорциональности.

У клапанов с равнопроцентной пропускной характеристикой увеличение пропускной способности пропорционально ходу плунжера и текущему значению пропускной способности, т.е.

dKv=a*Kv*dh.

Различие между пропускной и расходной характеристиками тем больше, чем больше гидравлическое сопротивление трубопроводной сети. Отношение пропускной способности клапана Kvy к пропускной способности сети KvT - гидравлический модуль системы:

n=Kvy/KvT.

При значениях n>1.5 клапана с линейной пропускной характеристикой становятся непригодными из-за непостоянства коэффициента пропорциональности a на протяжении всего хода. Для регулирующих клапанов с равнопроцентной пропускной характеристикой расходная характеристика близка к линейной при значениях n от 1,5 до 6. Поскольку диаметр технологического трубопровода Дт обычно выбирается с запасом, может оказаться, что регулирующий клапан с таким же или близким диаметром условного прохода Ду имеет избыточную пропускную способность и, соответственно, гидравлический модуль. Для уменьшения пропускной способности клапана без изменения его присоединительных размеров заводы-изготовители выпускают клапаны, отличающиеся только диаметром седла Дс.

При выборе исполнительных устройств в пояснительной записке проекта рекомендуется привести следующие сведения:

• физическую величину регулирования (P, F, L, T и др.);

• единицы регулируемого параметра (мм, МПа, г/м3, др,);

• тип исполнительного устройства, значение Kv и Ду;

• способ регулирования;

• информацию о процессе (температура, вязкость, жидкий, газ, сыпучий материал, плотность, давление, электропроводность);

• требования к источникам питания, (мощность, напряжение, ток, (не)автономное, тип кабельного ввода);

• подсоединение к процессу (стандарт ANSI/ASME (американские размеры), DIN (европейские размеры), номинал фланца DN/PN (размер подсоединения к процессу / номинал давления для фланца), резьбу: G3/4A,G1A,G1,5A, способ монтажа: камера, патрубок, др.)

• точность (погрешность) регулирования;

• диапазон регулирования;

• индикация (по месту/нет, выносная, др.);

• диапазон входного сигнала;

•условия эксплуатации (открытый воздух, помещение, физическая IP- защищенность, виброустойчивость, температурный диапазон измеряемой среды и электроники, срок службы);

• интерфейсы связи с компьютерной средой (RS 232, Ethernet,

RS485/422 и др.);

• электробезопасность (защита от короткого замыкания, защита от неправильного подключения, электромагнитная EN 61326- совместимость, искробезопасность);

• примерная стоимость (в том числе расходы в процессе их эксплуатации);

• положительный опыт их применения (в том числе техническая

поддержка, показатель применяемости, и др.).

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 3125; Нарушение авторских прав?; Мы поможем в написании вашей работы!