КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция №3 Сварочная дуга и ее свойства

|

|

|

|

Сварочная дуга и ее разновидности

Сварочная дуга — это мощный устойчивый электрический разряд в газовой среде между двумя электродами, или между электродами и изделием.

Электрическим разрядом называется прохождение электрического тока (т. е. направленное движение заряженных частиц) через газовую среду. Различают несколько видов такого разряда: искровой, дуговой, тлеющий и т. д., которые отличаются длительностью, силой тока, напряжением и другими характеристиками.

Что представляет собой сварочная дуга?

— принципу действия — сварочные дуги прямого, косвенного и комбинированного действия;

— роду тока — дуга постоянного тока и дуга переменного тока (трехфазного или однофазного);

— длительности горения (стационарная дуга, импульсная дуга);

— полярности постоянного тока — дуга прямой полярности и обратной полярности;

— степени сжатия — свободная или сжатая дуга;

— виду среды, в которой происходит горение дуги — открытая, закрытая и дуга в среде защитных газов;

— виду применяемого электрода — дуга с плавящимся и неплавящимся электродом;

— виду статической вольтамперной характеристики — дуга с жесткой, падающей и возрастающей характеристикой;

— длине дуги — короткая, нормальная и длинная.

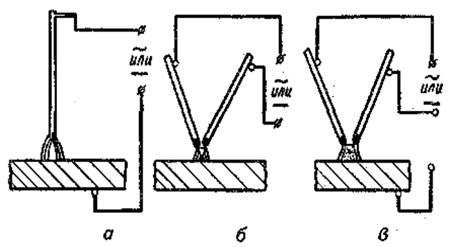

По принципу работы различают сварочные дуги прямого, косвенного и комбинированного действия (рис. 10). Дугой прямого действия называется дуговой разряд, который происходит между электродом и деталью (изделием). Дуговой разряд между двумя электродами (атомно-водородная сварка) называется косвенной дугой, а сочетание дуги прямого и дуги косвенного действия — комбинированной дугой. Примером комбинированной дуги является трехфазная дуга, у которой две дуги электрически связывают электроды со свариваемой конструкцией, а третья горит между двумя электродами, изолированными друг от друга.

Сварочные дуги подразделяются также по роду используемого электрического тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная дуга, импульсная дуга). Кроме того, при использовании постоянного тока различают дуги прямой и обратной полярности. При прямой полярности отрицательный полюс электрической цепи (катод) находится на электроде, а положительный (анод) — на основном металле. При обратной полярности анод на электроде, а катод на изделии.

Дуги различают и в зависимости от типа применяемого электрода: дуга между плавящимся электродом (металлическим) и неплавящимся (вольфрамовый, угольный и т. д.).

а — прямого действия; б — косвенного действия;

в — комбинированного действия

Рисунок 10 - Электрическая дуга

При сварке плавящимся электродом сварной шов образуется за счет расплавления электрода и кромок свариваемого (основного) металла. При сварке неплавящимся электродом шов заполняется металлом свариваемых частей.

При сварке плавящимся электродом его необходимо непрерывно подавать (по мере оплавления) в зону сварки и по возможности поддерживать постоянную длину дуги. Длиной дуги называется расстояние от конца электрода до поверхности кратера (углубления) в сварочной ванне.

При сварке неплавящимся электродом длина дуги с течением времени возрастает, поэтому нужна корректировка.

Дуга считается короткой, если ее длина составляет 2…4 мм, нормальной — при длине 4-6 мм; при длине дуги свыше 6 мм дуга называется длинной.

В зависимости от того, в какой среде происходит дуговой разряд, различают три основные разновидности:

— так называемую открытую дугу, горящую в воздухе, где в состав газовой среды входит воздух с примесями паров свариваемого металла, материала электродов и материала электродных покрытий;

— закрытую дугу, горящую под флюсом, в которой газовая среда зоны дуги состоит из паров основного металла, присадочной проволоки и защитного флюса;

— дугу, горящую в среде защитных газов (также является закрытой дугой). В этом случае газовая среда в зоне других состоит из защитного газа, паров основного металла и металла проволоки.

Структура сварочной дуги

Различные вещества по-разному проводят электрический ток. Проводимость всякого вещества зависит от количества свободных электрических зарядов (электродов и ионов), которые находятся в этом веществе. Кроме того, проводимость определяется скоростью, с которой эти свободные частицы передвигаются. То есть, чем больше в материале имеется свободных носителей зарядов и чем более они подвижны, тем больше проводимость этого материала и тем меньше его сопротивление.

Газы при нормальных условиях не проводят электрического тока. Данный факт объясняется тем, что в обычных условиях газы состоят из нейтральных молекул и атомов, а следовательно, не являются носителями зарядов.

Газы начинают проводить электрический ток, если в их составе появляются электроны, положительные и отрицательные ионы. Это становится возможным при некоторых условиях.

Процесс образования в газе электронов и ионов называется ионизацией, а газ, в котором имеются заряженные частицы - ионизированным.

Чтобы освободить электрон от связи с атомным ядром (в результате чего и происходит образование положительного иона), нужно сообщить ему некоторое количество энергии. В результате электрон перейдет на новую орбиту с более высоким энергетическим уровнем, а молекула или атом будут находиться в возбужденном состоянии.

Работа, которую нужно совершить для того, чтобы образовать ион, называется работой ионизации (или потенциалом ионизации) и выражается в электрон-вольтах (ЭВ). Энергия, сообщенная электрону для приобретения скорости, необходимой для отрыва его от атома, называется потенциалом возбуждения и также измеряется в электрон-вольтах.

Различные химические элементы имеют разную величину потенциалов возбуждения и ионизации (от 3,9 до 25,5 ЭВ). Наименьшими потенциалами ионизации обладают щелочноземельные металлы — такие элементы способствуют зажиганию к устойчивому горению дуги, поэтому их вводят в состав электродных покрытий.

Положительные и отрицательные ионы, а также свободные электроны в газах возникают при некоторых условиях:

— воздействии на них электрического поля;

— тепловом воздействии;

— прохождении через газ рентгеновских, ультрафиолетовых и космических лучей.

Сварочные дуги классифицируются по ряду признаков:

Соответственно различают виды ионизации газов: соударением частиц, фотоионизацию (ионизация фотонами), термическую, электрическим полем.

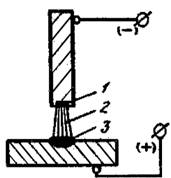

Дуговой промежуток в сварочной дуге разделяется на три области (рис. 11): катодную, анодную и столб дуги. В процессе горения дуги на электроде и основном металле возникают активные пятна, которые представляют собой наиболее нагретые участки и проводят весь ток дуги. Активные пятна называются соответственно анодным и катодным.

С катодного пятна происходит дополнительный выход электродов, кроме образовавшихся при ионизации в междуэлектродном пространстве. Электроны, которые выходят с поверхности электрода, называются первичными. Выход этих электронов происходит за счет различных факторов: термоэлектронной эмиссии (испускания), автоэлектронной эмиссии, ионизации на катоде.

1 — катодная область; 2 — столб дуги; 3 — вводная область

Рисунок 11 - Схема строения сварочной дуги

Термоэлектронная эмиссия электронов происходит в результате нагрева поверхности электрода до высокой температуры, при которой электроны могут приобрести скорость, достаточную для отрыва их от атомов. Электроны открываются от поверхности катода и устремляются к аноду. Чем больше температура нагрева электрода, тем больше количество вырываемых электронов.

Автоэлектронная эмиссия электронов происходит из-за высокой напряженности электрического поля. Чем больше разность потенциалов между электродами, тем больше испускание с катода первичных электродов. Ионизация на катоде происходит в результате соударений с электронами положительных ионов. Положительные ионы образуются в результате ионизации в столбе дуги и притягиваются к катоду. Ионизация может происходить также в результате воздействий излучения (фотоионизация).

В столбе дуги происходит образование так называемых вторичныхэлектронов, а также положительных ионов (вторичными называют электроны, выбитые с орбит нейтральных атомов, находящихся в междуэлектродном пространстве).

Таким образом, в столбе дуги электроны движутся к аноду, положительные ионы — к катоду. При этом ионы и электроны могут снова соединяться, образуя нейтральные атомы. Этот процесс называется рекомбинацией. В результате рекомбинации процессы образования и исчезновения заряженных частиц в дуге уравновешиваются и степень ионизации нагретого газа остаётся постоянной.

Анодная область дуги включает в себя анодное пятно и приэлектродную область. Анодное пятно бомбардируют электроны, в результате чего образуются ионы. От сильной бомбардировки анодная область всегда имеет форму, напоминающую форму чаши (или — выгнутой сферы) и называемую сварочным кратером.

Способы зажигания сварочной дуги

Дуга может возникать либо в случае пробоя газа (воздуха), либо в результате соприкосновения электродов с последующим их отведением на расстояние нескольких миллиметров.

Первый способ (пробой воздуха) возможен только при больших напряжениях, например, при напряжении 1000 В и зазоре между электродами в 1 мм. Такой способ возбуждения дуги обычно не применяется из-за опасности высокого напряжения.

При питании дуги током высокого напряжения (более 3000 В) и высокой частоты (150-250 кГц) можно получить пробой воздуха при зазоре между электродом и деталью до 10 мм. Такой способ зажигания дуги менее опасен для сварщика и его нередко используют. (Для этого в сварочную цепь необходимо включить осциллятор.)

Второй способ зажигания дуги требует разности потенциалов между электродом и изделием 40—60 В, поэтому применяется чаще всего.

Когда электрод соприкасается с изделием, создается замкнутая сварочная цепь. В момент, когда электрод отводится от изделия, электроды, которые находятся на нагретом от короткого замыкания катодном пятне, отрываются от атомов и электростатическим притяжением двигаются к аноду, образуя электрическую дугу. Дуга быстро стабилизируется (в течение микросекунды). Электроны, которые выходят с катодного пятна, ионизируют газовый промежуток и в нем появляется также полный ток. Скорость зажигания дуги зависит от характеристик источника питания, от силы тока в момент соприкосновения электрода с изделием, от времени их соприкосновения, от состава газового промежутка.

Чем меньше потенциал ионизации вещества между электродами (или между электродом и изделием), тем быстрее и в большем количестве возникнут ионы и тем быстрее произойдет переход от электронной дуги к электронно-ионной.

На скорость возбуждения дуги влияет, в первую очередь, величина сварочного тока. Чем больше величина тока (при одном и том же диаметре электрода), тем большим становится величина сечения катодного пятна и тем большим будет электродный ток в начале зажигания дуги. Большой электронный ток вызовет быструю ионизацию и переход к устойчивому дуговому разряду.

При уменьшении диаметра электрода (т. е. при увеличении плотности тока) время перехода к устойчивому дуговому разряду еще больше сокращается.

На скорость зажигания дуги влияют также полярность и род тока. При постоянном токе и обратной полярности (т. е. плюс источника тока подключается к электроду) скорость возбуждения дуги выше, чем при переменном токе.

Повторные зажигания сварочной дуги после ее угасания из-за коротких замыканий каплями электродного металла будут возникать самопроизвольно, если температура торца электрода будет достаточно высокой.

Перенос расплавленного металла сварочной дугой

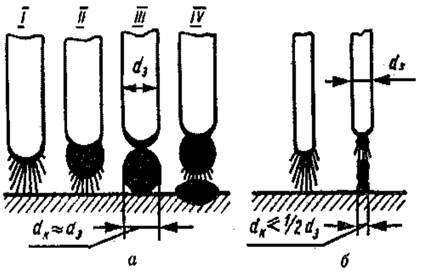

В процессе сварки плавящимся электродом на его конце под действием высокой температуры происходит расплавление металла, образование капли, отрыв этой капли и перенос ее на изделие. В зависимости от размера капель и скорости их образования различают капельный и струйный перенос электродного металла на изделие (рис. 12).

а — крупнокапельный; б — струйный; I—IV— последовательные этапы

процесса; dК — диаметр капли; dЭ — диаметр электрода

Рисунок 12 - Процесс переноса электродного металла на изделие при короткой дуге

Размеры капель и скорость их образования зависят от вида дуговой сварки, силы тока, длины дуги, диаметра электродов и других факторов.

При ручной дуговой сварке в виде капель переносится примерно 95% электродного металла, остальные 5% составляют брызги металла и пары, значительная часть которых осаждается на изделие.

При дуговой сварке штучными электродами происходит капельный перенос без замыкания каплями дугового промежутка. В этих условиях большая часть капель оказывается заключенными в оболочку из шлака, который образуется при расплавлении электродного покрытия. Тот же процесс наблюдается при сварке в защитном газе и сварке порошковой проволокой.

При струйном переносе электродного металла образуются мелкие капли, которые непрерывно следуют одна за другой, составляя цепочку (струю). Струйный перенос металла возникает при большой плотности тока (например, при сварке проволокой малого диаметра). Так, при полуавтоматической сварке в аргоне проволокой диаметром 1,6 мм струйный перенос металла начинается при токе величиной около 300 А. При сварке на токах, ниже этого значения, наблюдается капельный перенос металла.

Как правило, струйный перенос приводит куменьшению выгорания легирующих примесей в сварочной проволоке и повышению чистоты метала шва. Кроме того, скорость расплавления сварочной проволоки увеличивается. Таким образом, струйный перенос металла имеет ряд преимуществ перед капельным переносом.

При сварке штучными электродами струйный перенос электродного металла невозможен из-за невысокой плотности тока на электроде (порядка 10—20А/мм2).

Литература:1 осн. [26-44], 2 осн.[35-47], 1-3 доп.

Контрольные вопросы

1. Что называют сварочной дугой?

2. Какие разновидности сварочных дуг существуют и как они классифицируются?

3. Из каких участков состоит дуговой промежуток?

4. Какие способы зажигания дуги Вам известны?

5. Чем отличаются капельный и струйный перенос электродного металла?

6. По каким признакам классифицируется сварочная дуга?

7. При какой длине дуги она считается нормальной?

8. Какие виды ионизации газов Вам известны?

9. За счет чего происходит термоэлектронная эмиссия электронов?

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 10502; Нарушение авторских прав?; Мы поможем в написании вашей работы!