КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Реактивные гидротурбины

|

|

|

|

Реактивные гидротурбины получили на ГЭС наибольшее распространение вследствие ряда достоинств. Они имеют высокий КПД, обладают относительно большим числом оборотов, могут использоваться для широкой шкалы напоров и мощностей, их конструкция хорошо компонуется со зданием ГЭС.

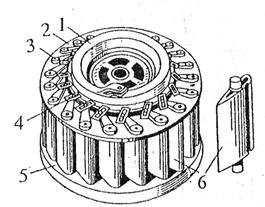

Рис. 5.2. Схема реактивной гидротурбины

Рис. 5.2. Схема реактивной гидротурбины

|

Конструкция реактивной гидротурбины (рис. 5.2) включает в себя: турбинную (спиральную) камеру 1, статор 2, направляющий аппарат 3, рабочее колесо 4 и отсасывающую трубу 5. Характерные особенности каждой из систем реактивных турбин заключаются, в основном, в особенностях конструкции их рабочих колес.

Турбинная камера. Вода из верхнего бьефа поступает в турбинную камеру по трубопроводу. В ней происходит формирование осесимметричного потока воды, который затем проходит через направляющий аппарат турбины. При такой форме потока обеспечивается его равномерное распределение по окружности рабочего колеса и более эффективный отбор мощности. Вода, поступающая на рабочее колесо с любого направления, имеет равную скорость и начальную вихревую закрутку. Чаще всего турбинная камера выполняется в виде спирали и имеет название спиральной камеры. При напорах менее 40 м спирали выполняются бетонными таврового сечения. При более высоких напорах - металлическими (сварными или литыми) круглого сечения.

Рис. 5.3. Статор турбины:

1, 2 - верхнее и нижнее коль-ца статора; 3 - колонны

Рис. 5.3. Статор турбины:

1, 2 - верхнее и нижнее коль-ца статора; 3 - колонны

|

Статор турбины (рис. 5.3) служит для передачи нагрузки от вращающихся частей агрегата, осевого усилия воды и конструкций здания электростанции над спиралью на фундамент ГЭС. Обычно статор выполняется в виде двух колец специальной формы, между которыми установлены металлические колонны. Число колонн, их расположение и форма определяются условиями необходимой прочности и обтекания.

Рис. 5.4. Направляющий аппарат: 1 - регулирующее кольцо; 2, 5 - верхнее и нижнее кольца направляющего аппарата; 3 - рычаги; 4 - серьги; 6 - лопатки

Рис. 5.4. Направляющий аппарат: 1 - регулирующее кольцо; 2, 5 - верхнее и нижнее кольца направляющего аппарата; 3 - рычаги; 4 - серьги; 6 - лопатки

|

Направляющий аппарат служит для подвода воды к рабочему колесу, регулирования расхода в соответствии с необходимой для генератора мощностью, закрытия доступа воды к рабочему колесу турбины при ее остановке и создания определенного направления (закрутки) потока. Конструкция направляющего аппарата (рис 5.4) состоит, в основном, из двух опорных колец и подвижных лопаток обтекаемой формы, размещенных между этими кольцами. Лопатки с помощью регулирующего кольца могут одновременно поворачиваться вокруг собственных осей на определенный угол, образуя одинаковые просветы величиной а 0, называемые открытием направляющего аппарата. Число подвижных лопаток зависит от размеров турбины и колеблется от 12 до 32.

Рабочее колесо. На рабочем колесе происходит непосредственное преобразование энергии движущейся воды в механическую энергию вращения колеса. Для реактивных турбин характерны следующие признаки: 1) рабочее колесо располагается полностью в воде. Поток воды отдает энергию одновременно всем лопастям рабочего колеса; 2) перед рабочим колесом только часть энергии воды находится в кинетической форме. Остальная же часть энергии - в потенциальной форме, соответствующей, в основном, разности давлений до и после колеса. Избыточное давление и разность уровней потока на входе и выходе из рабочего колеса приводят к увеличению его относительной скорости и тем самым к созданию реактивного давления потока на лопасти турбины. Изменение направления потока за счет кривизны лопастей приводит к возникновению активного давления потока; 3) действие потока на лопасти рабочего колеса складывается из реактивного воздействия, возникающего из-за увеличения относительной скорости, и активного давления, возникающего из-за изменения направления потока.

Рис. 5.5. Рабочее колесо радиально-осевой турбины

Рис. 5.5. Рабочее колесо радиально-осевой турбины

|

Рассмотрим конструктивные особенности рабочих колес реактивных турбин различных систем.

Для конструкции радиально-осевых турбин (РО) (рис. 5.5) характерно то, что вода при входе на рабочее колесо движется в радиальной плоскости, а после рабочего колеса - в осевом направлении. Рабочее колесо состоит из 9-21 лопастей сложной пространственной формы, неподвижно соединенных с верхним и нижним ободами. Радиально-осевые турбины исполь-зуются при напорах от 30 до 600 м.

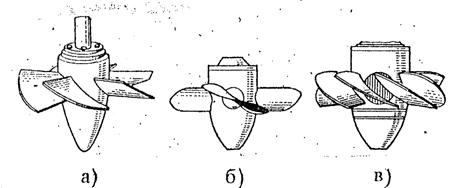

Рис. 5.6. Рабочие колеса осевых турбин: а - пропеллерной;

б - поворотно-лопастной; в - двухперовой

Рис. 5.6. Рабочие колеса осевых турбин: а - пропеллерной;

б - поворотно-лопастной; в - двухперовой

|

Рабочие колеса осевых турбин (пропеллерные (Пр), поворотно-лопастные (ПЛ), двухперовые (рис. 5.6) располагаются в камере ниже направляющего аппарата. На лопасти поток поступает только в осевом направлении, из-за чего данные турбины получили название осевых. Рабочее колесо состоит из втулки с обтекателем и рабочих лопастей. Форма их похожа на форму гребного винта. Отличия осевых турбин заключаются, в основном, в отличии формы лопастей. В поворотно-лопастных турбинах, кроме того, с целью поддержания высоких значений КПД в широком диапазоне изменения мощности нагрузки лопасти в процессе работы могут с помощью специальных механизмов поворачиваться вокруг своих осей. Осевые турбины применяются при напорах до 80 м.

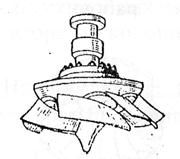

Диагональные турбины разработаны сравнительно недавно. Их КПД на 1,5-2 % выше, чем у осевых. Рабочее колесо (рис. 5.7) состоит из конусообразного корпуса с консольно прикрепленными к нему поворотными лопастями. Угол наклона оси поворота лопастей к вертикали находится в пределах от 30 до 60 и с увеличением напора уменьшается. Внутри корпуса рабочего колеса располагается механизм разворота лопастей. Вследствие наклонного расположения осей поворотных лопастей к оси турбины ее проточный тракт получается как бы спрямленным по сравнению с обычной вертикальной машиной. Диагональные турбины применяются при напорах от 40 до 220 м.

и с увеличением напора уменьшается. Внутри корпуса рабочего колеса располагается механизм разворота лопастей. Вследствие наклонного расположения осей поворотных лопастей к оси турбины ее проточный тракт получается как бы спрямленным по сравнению с обычной вертикальной машиной. Диагональные турбины применяются при напорах от 40 до 220 м.

Рис. 5.7. Рабочее колесо диагональ-ной турбины

Рис. 5.7. Рабочее колесо диагональ-ной турбины

|

Отсасывающая труба предназначена для отвода воды из рабочего колеса турбины в нижний бьеф, а также для повышения КПД гидротурбины за счет более полного использования энергии водного потока. Для турбин кинетическая энергия потока за рабочим колесом составляет от 1,5 до 50 % ее входной величины. При отсутствии отсасывающей трубы эта энергия теряется и общий КПД турбины, особенно быстроходной, мал.

Найдем напор на агрегате H агр, т.е. удельную энергию потока воды, отданную агрегату, при наличии отсасывающей трубы (рис. 5.8). Гидродинамический напор на входе и выходе агрегата с учетом уравнения Бернулли можно представить

, (5.4)

, (5.4)

. (5.5)

. (5.5)

Здесь  - скорость потока на выходе из отсасывающей трубы; индексы "вх" и "вых" указывают на соответствие параметров потока воды входу и выходу агрегата.

- скорость потока на выходе из отсасывающей трубы; индексы "вх" и "вых" указывают на соответствие параметров потока воды входу и выходу агрегата.

С учетом (5.4) и (5.5) напор на агрегате

. (5.6)

. (5.6)

Из (5.6) следует, что при наличии отводящей трубы отданная потоком энергия не зависит от положения агрегата. Данное свойство очень существенно при проектировании компоновки ГЭС.

Рис. 5.8. Схема ГЭС для расчета эффективности отсасывающей трубы

Рис. 5.8. Схема ГЭС для расчета эффективности отсасывающей трубы

|

Для уменьшения потерь напора в (5.6) вследствие потери кинетической энергии выходящего из трубы потока (характеризуется в (5.6) членом  ) отсасывающую трубу выполняют в виде расходящегося рупора. В соответствии с первым основным уравнением гидродинамики

) отсасывающую трубу выполняют в виде расходящегося рупора. В соответствии с первым основным уравнением гидродинамики

, (5.7)

, (5.7)

где  и

и  - площади сечений трубы на выходе агрегата и выходе отсасывающей трубы соответственно. Для расширяющейся отсасывающей трубы

- площади сечений трубы на выходе агрегата и выходе отсасывающей трубы соответственно. Для расширяющейся отсасывающей трубы  и в соответствии с (5.6) напор на агрегате больше, чем с трубой равного сечения.

и в соответствии с (5.6) напор на агрегате больше, чем с трубой равного сечения.

Обычно для ГЭС с разницей уровней верхнего и нижнего бьефов до 25 м  и

и  0,2-0,8 м. Поскольку величина

0,2-0,8 м. Поскольку величина  существенно меньше разности

существенно меньше разности  , то в расчетах полагают

, то в расчетах полагают

. (5.8)

. (5.8)

Как уже отмечалось выше, напор на агрегате с отсасывающей трубой не зависит от положения агрегата. Однако уровень его поднятия ограничен явлением кавитации, которое заключается в закипании воды в области пониженных давлений (0,06-0,24 м водного столба) и последующей конденсацией паров в области более высокого давления с возникновением гидравлического удара.

Величина давления в трубе под агрегатом находится из (5.5):

. (5.9)

. (5.9)

Здесь  - атмосферное давление в метрах водного столба;

- атмосферное давление в метрах водного столба;  - высота отсасывания;

- высота отсасывания;  - динамическое разряжение,

- динамическое разряжение,  - коэффициент кавитации.

- коэффициент кавитации.

Понятие о коэффициенте кавитации было предложено Д. Томмом в 1924 г. По сути дела, коэффициент кавитации является коэффициентом пропорциональности между напором на ГЭС и разностью скоростных напоров на входе и выходе отсасывающей трубы. Данная пропорциональность объясняется тем, что, как известно из гидравлики, квадрат скорости истечения из трубы пропорционален напору потока жидкости в трубе:

, (5.10)

, (5.10)

где k - коэффициент пропорциональности для данной конструкции трубы и определенного режима истечения жидкости.

С учетом (5.7) и (5.10)

(5.11)

(5.11)

где  является величиной постоянной для конкретной проточной части ГЭС и определенного режима работы гидроагрегата. Коэффициент кавитации определяется экспериментально при испытаниях моделей турбин.

является величиной постоянной для конкретной проточной части ГЭС и определенного режима работы гидроагрегата. Коэффициент кавитации определяется экспериментально при испытаниях моделей турбин.

Для того, чтобы не возникало явление кавитации, необходимо, чтобы давление на выходе агрегата было больше давления насыщенных паров воды  . С учетом (5.9) для безкавитационного режима работы агрегата допустимая высота отсасывания

. С учетом (5.9) для безкавитационного режима работы агрегата допустимая высота отсасывания  должна определяться из условия:

должна определяться из условия:

. (5.12)

. (5.12)

При температуре воды 25 С

С  = 33 кПа = 3300 Н/м2 и, соответ-ственно,

= 33 кПа = 3300 Н/м2 и, соответ-ственно,  = 0,3 м. Для нормального атмосферного давления

= 0,3 м. Для нормального атмосферного давления  = 101 кПа = 101000 Н/м2 B = 10,3 м. Тогда выражение (5.12) в данных климатических условиях можно представить в виде

= 101 кПа = 101000 Н/м2 B = 10,3 м. Тогда выражение (5.12) в данных климатических условиях можно представить в виде

. (5.13)

. (5.13)

Эта формула широко используется при выборе допустимого значения высоты отсасывания. Для высокогорных ГЭС в формулу (5.13) необходимо вводить барометрическую поправку, учитывающую абсолютную отметку нижнего бьефа:

. (5.14)

. (5.14)

Найдем аналогично напор на агрегате при отсутствии отсасывающей трубы, учитывая, что  , а

, а  :

:

(5.15)

(5.15)

Видно, что напор на агрегате без отсасывающей трубы меньше напора на агрегате с отсасывающей трубой на величину  , т.е. на сумму величин поднятия агрегата над уровнем нижнего бьефа и динамического разряжения.

, т.е. на сумму величин поднятия агрегата над уровнем нижнего бьефа и динамического разряжения.

Для отсасывающей трубы применяется понятие КПД, которое определяется как отношение динамического разрежения, создаваемого отсасывающей трубой, к скоростному напору за рабочим колесом:

, (5.16)

, (5.16)

где h п - гидравлические потери в отсасывающей трубе. Данный КПД характеризует увеличение используемого турбиной напора за счет эффекта динамического разрежения для расширяющейся трубы.

У крупных вертикальных турбин в целях уменьшения заглубления машинного здания применяют изогнутые отсасывающие трубы (рис. 5.2), которые состоят из конического расходящегося патрубка, кольца и горизонтального раструба.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 4883; Нарушение авторских прав?; Мы поможем в написании вашей работы!