КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Скорости резания и подачи

|

|

|

|

Графическое изображение уравнений

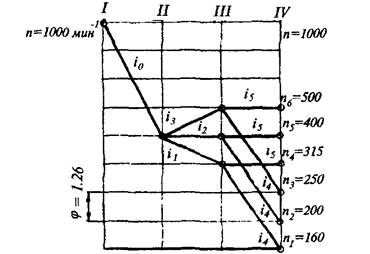

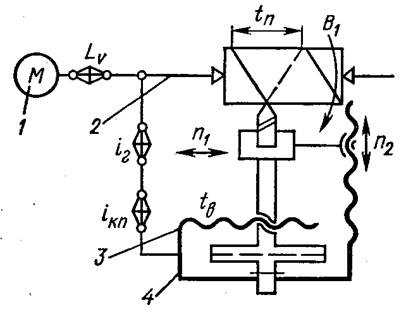

Для кинематических расчетов коробок скоростей и подач в металлорежущих станках применяют два метода: аналитический и графоаналитический. Оба метода позволяют находить величины передаточных отношений. Однако, как правило, используют только графоаналитический метод. Достоинством его является то, что он позволяет быстро находить возможные варианты решения, что дает большую наглядность и облегчает сравнение вариантов. При графоаналитическом методе последовательно строят структурную сетку и график частоты вращения.

Структурная сетка дает ясное представление о структуре привода станка. По структурной сетке легко проследить связи между передаточными отношениями групповых передач (групповой передачей называют совокупность передач между двумя последовательными валами коробки скоростей или подач). Однако, сетка не дает конкретных значений этих величин. Она наглядно характеризует ряд структур в общей форме. Структурная сетка содержит следующие данные о приводе: число групп передач, число передач в каждой группе, относительный порядок конструктивного расположения групп вдоль цепи передач, порядок кинематического включения групп, диапазон регулирования групповых передач, число частот вращения ведущего и ведомого валов групповой передачи.

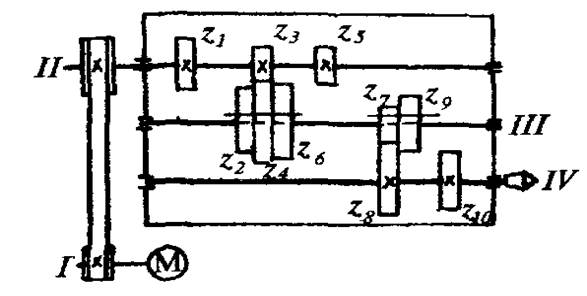

График частоты вращения позволяет определить конкретные величины передаточных отношений всех передач привода и частоты вращения всех его валов. Его строят в соответствии с кинематической схемой привода, При разработке кинематической схемы коробки скоростей или подач с вращательным главным движением, должны быть известны: число ступеней частоты вращения z шпинделя, знаменатель геометрического ряда φ, частоты вращения шпинделя от n1 до nz и частота вращения электродвигателя nэл.

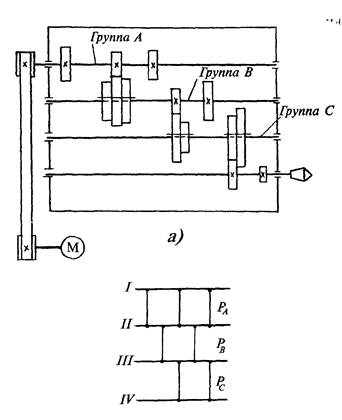

Число ступеней частоты вращения шпинделя z при наладке последовательно включенными групповыми передачами (в многоваловых коробках) равно произведению числа передач в каждой группе т.е, Z=PaPbPc…Pk. Например, для привода, показанного на рисунке, Z=PaPbPc=3x2x2=12.

При заданном или выбранном числе ступеней ряда частоты вращения шпинделя число групп передач в каждой группе и порядок расположения групп можно выбирать различными. Этот выбор в основном и определяет конструкцию коробки скоростей или подач.

Для наиболее часто применяемых значений могут быть использованы следующие конструктивные варианты:

Z=4=2x2;

Z=6=2x3;

Z=8=2x2x2=4x2=2x4;

Z=12=3x2x2=2x3x2=2x2x3=3x4=4x3; Z=l6=2x2x2x2=4x2x2=2x4x2=2x2x4=4x4;

Z=18=2x3x3=3x2x3=3x3x2;

Z=24=3x2x2x2=2x3x2x2=2x2x3x2:=2x2x2x3=2x3x4=2x4x3=3x2x4=3x4x2==4x2x3=4x3x2.

В станках с изменением вращения шпинделя по геометрическому ряду передаточное отношение передач в группах образуют геометрический ряд со знаменателем φx, где х - целое число, которое называют характеристикой группы. Характеристика группы равна числу ступеней скорости, кинематически предшествующих данной группе. Общее уравнение наладки групповых передач имеет следующий вид:

i1xi2xi3…ip=1xφxxφ2xx φ(p-1)x

Для последовательного получения всех частот вращения шпинделя сначала переключают передачи одной группы, затем другой и т.д. Если в коробке скоростей, показанной на рисунке использовать с этой целью, прежде всего, передачи группы (а), затем группы (с) и, в последнюю очередь, группы (в), то соответственно этому порядку переключения группа (а) будет основной, группа (с) - первой переборной, группа (в) - второй переборной.

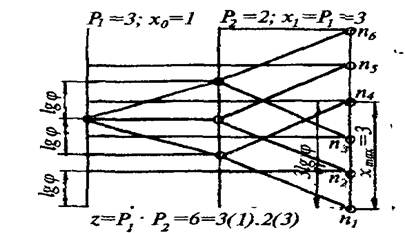

Для основной группы передач характеристика Х0=1; для первой переборной группы X1=P1, для второй переборной группы X2=P1P2 и т.д., где P1 и Р2 - соответственно числа передач основной и первой переборной группы.

Для конструктивного варианта привода, показанного на рисунке, и принятого порядка переключения скоростей можно записать структурную формулу Z=3(l)2(6)2(3). В формуле цифрами в скобках обозначены характеристики групп. Основной и различными по номеру переборными группами может быть любая группа передач в приводе. Поэтому наряду с конструктивными вариантами привода возможны также различные его кинематические варианты.

Во избежание чрезвычайно больших диаметров зубчатых колес в коробках скоростей, а также для нормальной их работы, установлены следующие предельные передаточные отношения между валами при прямозубом зацеплении: 2>i>(1/4); отсюда наибольший диапазон регулирования групповой передачи будет (imax/imin)пред=2/(l/4)=8.

Отношение (imax/imin)пред имеет наибольшую величину для последней переборной группы привода, Следовательно, для коробок скоростей, где Хmах - наибольший показатель для последней переборной группы, Р - число передач в этой группе.

Для графического изображения частот вращения шпинделя станка обычно используют логарифмическую шкалу чисел.

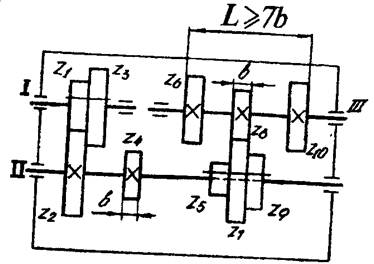

Рассмотрим построение структурной сетки и графика частот вращения для коробки скоростей, кинематическая схема которой показана на рисунке. Для принятого конструктивного варианта привода возможны два варианта структурной формулы: Z=6=3(l)2(3) и Z=6=3(2)2(l). В первом случае основой группы будет первая в конструктивном отношении группа передач, а первой переборной - вторая группа передач; для второго случая наоборот.

На рисунке показана структурная сетка по первой структурной формуле привода. Она построена следующим образом. На равном расстоянии друг от друга проводят вертикальные линии, число которых должно быть на единицу больше, чем число групповых передач. Также проводят ряд горизонтальных параллельных прямых с интервалом, равным логарифму (число горизонтальных прямых равно числу Z ступеней частоты вращения шпинделя). На середине первой слева вертикальной линии наносят точку О, из которой симметрично, в соответствии с числом передач в группах, по заданной структурной формуле проводят лучи, соединяющие точки на вертикальных линиях.

Графики частоты вращения строят в следующей последовательности: на равном расстоянии друг от друга проводят вертикальные линии, число которых равно числу валов коробки скоростей; на равном расстоянии друг от друга с интервалами проводят горизонтальные линии, которым присваивают (снизу вверх) порядковые номера частот вращения, начиная с n1. Луч, проведенный между вертикальными линиями, обозначает передачу между двумя валами с передаточным отношением. Дальнейшее построение ведем, используя принятый вариант структурной сетки. Построенный график частоты вращения позволяет определить передаточные отношения всех передач коробки. По найденным передаточным отношениям определяют числа зубьев зубчатых колес.

ТИПОВЫЕ МЕХАНИЗМЫ МЕТАЛЛООБРАБАТЫВАЮЩЕГО

ОБОРУДОВАНИЯ

Несущие системы металлорежущих станков. Несущие или базовые детали металлорежущих станков служат для создания требуемого пространственного размещения узлов, несущих инструмент или обрабатываемую заготовку, и обеспечивают точность их взаимного расположения под нагрузкой. Совокупность базовых деталей между инструментом и заготовкой образуют несущую систему станка.

К базовым деталям относят станины, основания, колонны, стойки, поперечины, ползуны, траверсы, столы, каретки, суппорты, планшайбы, корпуса шпиндельных бабок и т.п.

По форме базовые детали металлорежущих станков условно разделены на три группы: брусья - детали, у которых один габаритный размер больше двух других; пластины - у которых один размер значительно меньше двух других; коробки - габаритные размеры одного порядка.

Направляющие обеспечивают правильность траектории движения заготовки или инструмента и точность узлов станка. Во многих случаях направляющие выполняют как одно целое с базовыми деталями. Базовые детали и направляющие должны иметь:

высокую первоначальную точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности станка;

высокие демпфирующие свойства, т.е., способность гасить колебания между инструментом и заготовкой от действия различных источников вибраций;

высокую жесткость, определяемую конкретными деформациями подвижных и неподвижных стыков, местными деформациями и деформациями самих базовых деталей;

долговечность, которая выражается в стабильности формы базовых деталей и способности направляющих сохранять первоначальную точность в течение заданного срока эксплуатации.

Кроме того, базовые детали должны иметь малые температурные деформации, из-за которых могут происходить относительные смещения заготовки и инструмента, а направляющие должны обладать малой величиной и постоянством сил трения, т.к. от этого зависит точность позиционирования узлов станка.

Станины и направляющие станин. Основными базовыми деталями станков являются станины. В зависимости от положения оси шпинделя станка и направления перемещения подвижных частей, они делятся на горизонтальные /станины/ и вертикальные /стойки/.

Станины и направляющие станин. Основными базовыми деталями станков являются станины. В зависимости от положения оси шпинделя станка и направления перемещения подвижных частей, они делятся на горизонтальные /станины/ и вертикальные /стойки/.

Станина является основанием станка, от прочности, жесткости и износостойкости которой зависит качество его работы. Станина должна обеспечивать правильное взаимное положение узлов и частей станка на его базирующих поверхностях. Последние несут на себе неподвижные и подвижные узлы. Поверхности, несущие подвижные части станка, называются направляющими. Форма и конструкция станка зависят от расположения направляющих /горизонтальные, вертикальные, наклонные/, от веса, размеров и длины ходов основных частей и узлов станка, необходимости размещения внутри станины различных механизмов и агрегатов.

Станины большинства станков получают литьем из серого чугуна различных марок /СЧ-32; СЧ-21; СЧ-15/. Получает распространение также модифицированный чугун МСЧ-38 и МСЧ-28.

Применяют также сварные конструкции станин. При равной жёсткости с чугунными литыми станинами они имеют меньший вес, большую износостойкость. Сварные станины дешевле литых. Для сварных станин применяются стали марок Ст 3, Ст 4. Для снятия внутренних напряжений станины перед механической обработкой подвергаются естественному или искусственному старению.

Направляющие являются наиболее ответственной частью станины и служат дня обеспечения прямолинейного или кругового перемещения подвижных элементов станка. Различают направляющие скольжения и качения. Они делятся на охватываемые и охватывающие. Охватываемые направляющие имеют выпуклый профиль, на котором плохо удерживается смазка, но они просты в изготовлении и на них не задерживается стружка. Поэтому их применяют для перемещения со скоростью подачи суппортов, столов, бабок в токарных, фрезерных, сверлильных и других станках. Охватывающие направляющие имеют вогнутый профиль, который хорошо удерживает смазку, но требует хорошей и надежной защиты от попадания стружки и загрязнений. Их применяют при высоких скоростях скольжения в шлифовальных, карусельных, продольно-строгальных и других станках. По профилю направляющие делятся на прямоугольные, призматические, типа "ласточкин хвост'' и круглые. В станках часто используют комбинированные направляющие, одна из которых выполнена плоской, а другая призматической, при этом, для восприятия опрокидывающих моментов, они снабжены прижимными планками, которые крепятся к каретке.

Все большее распространение находят направляющие качения в средних и легких станках с ЧПУ, в координатно-расточных станках, в шлифовальных, копировальных и др. Основным преимуществом направляющих является малая сила сопротивления движению, в 15-20 раз меньше, чем в направляющих скольжения, отсутствие скачков при скоростях движения менее 12 мм/мин, высокая точность установочных перемещений, беззазорность и долговечность. Однако, при изготовлении они требуют значительных затрат, качественной и точной обработки рабочих поверхностей и надежной их защиты.

Направляющие качения в зависимости от вида тел качения делятся на шариковые и роликовые; от расположения тел качения - на незамкнутые и замкнутые. В незамкнутых направляющих разъединению основных сопрягаемых поверхностей препятствует, в основном, сила тяжести подвижного узла, Роликовые направляющие имеют жесткость в 2,5-3,5 раза и несущую способность в 20-30 раз больше шариковых при тех же размерах.

Наибольшее распространение получили закаленные направляющие из цементируемой стали 20Х и хромистых шарикоподшипниковых сталей ШХ9, ШХ15, ШХ15СГ, с твердостью 60-62 HRC и из чугуна СЧ21 с твердостью 200 - 250 НВ.

Для защиты направляющих от механических повреждений и попадания на рабочую поверхность загрязнений применяют защитные устройства.

Направляющие, у которых к сопряженным поверхностям в специальной проточке подается масло или воздух под давлением с целью создания постоянного масляного или воздушного слоя по площади контакта, называют гидро- или аэростатическими направляющими.

Коробки скоростей. Коробкой скоростей называют механизм, предназначенный для ступенчатого изменении частоты (скорости) вращения ведомого вала при постоянной частоте вращения ведущего путем изменения передаточного числа. Это изменение достигается вращением различных зубчатых кинематических пар между валами. Коробки скоростей должны обеспечивать стандартный ряд частот вращения шпинделя.

Коробки скоростей компактны, удобны в управлении и надежны в работе. К недостаткам коробок скоростей относятся трудность или невозможность бесступенчатого регулирования частот вращения, возникновения вибраций и шума на некоторых частотах. Существует большое число различных конструкций коробок скоростей, однако все они представляют собой сочетание отдельных типов механизмов.

По компоновке коробки скоростей разделяются на коробки с зубчатыми колесами, встроенными в шпиндельную бабку, и коробки скоростей с раздельным приводом, когда шпиндельная бабка и коробка скоростей выполняются в виде отдельных узлов, соединенных ременной передачей.

По способу переключения коробки скоростей бывают со сменными зубчатыми колесами между валами и неизменным межосевым расстоянием, с передвижными колесами или блоками колес, с непередвигаемыми вдоль валов колесами и кулачковыми муфтами, с фрикционными муфтами, с электромагнитными муфтами и с комбинированным переключением. Коробки скоростей выполняются в закрытом корпусе, зубчатые колеса работают в масляной ванне. Такая конструкция предохраняет механизмы от загрязнения, обеспечивает обильное смазывание и хорошее охлаждение механизмов, повышает КПД коробки скоростей.

Коробки скоростей со сменными зубчатыми колесами применяют для ступенчатого регулирования частот вращения выходного вала.

Коробки скоростей характеризуются следующими основными характеристиками: диапазоном регулирования, числом ступеней и знаменателем геометрического ряда.

Передачи в коробках скоростей обычно проектируют в виде ряда двухваловых механизмов с переключаемыми муфтами и с блоками из двух или трех зубчатых колес.

Диапазоном Д регулирования коробки скоростей называется отношение максимальной частоты вращения ведомого вала к минимальной частоте вращения ведомого звена: Д=Nmах/Nmin.

Шпиндельные механизмы. Шпиндель - вал металлорежущего станка, передающий вращение режущему инструменту, закрепленному в нем или обрабатываемой заготовке. Средненагруженные шпиндели изготавливают обычно из стали 45 с улучшением /закалка и высокий отпуск/. При повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском.

Конструктивная форма шпинделей зависит от способа установки на нем зажимных приспособлений для крепления режущего инструмента или обрабатываемой заготовки, посадок элементов привода и типов применяемых опор. Шпиндели, как правило, изготовляют со сквозным отверстием для прохода прутка. Передние концы шпинделей станков общего назначения стандартизированы.

В качестве опор шпинделей станков применяют подшипники качения и скольжения. Шпиндельные узлы должны обладать высоким качеством. Поэтому подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение исполнительных поверхностей шпинделя /коническое отверстие и базирующие поверхности для установки патронов, для крепления инструмента и заготовок/, который зависит от требуемой точности обработки. Обычно в передней опоре используют более точные подшипники, чем в задней. Конструктивное оформление шпиндельных узлов разнообразно.

Коробки подач. Коробки подач предназначены для сообщения вращения ходовому валику и ходовому винту токарного станка, фрезерного станка и др.

Коробки подач. Коробки подач предназначены для сообщения вращения ходовому валику и ходовому винту токарного станка, фрезерного станка и др.

Коробка подач в большинстве случаев получает движение от шпинделя станка или от отдельного электродвигателя. Значения подач должны обеспечить требуемые параметры шероховатости обрабатываемой поверхности, а также высокую стойкость инструмента и производительность станка.

Коробки подач бывают: с зубчатыми передачами; со сменными колесами при постоянном расстоянии между осями валов; с передвижными колесами и блоками колес; со встроенными ступенчатыми конусами /наборами/ колес и вытяжными шпонками; с накладным колесом; с гитарами сменных колес.

Находят применение также коробки подач в виде гитар сменных зубчатых колес. Гитара - узел станка, предназначенный для изменения скорости подачи. Гитары сменных колес дают возможность настраивать подачу с любой степенью точности. Гитары бывают двухпарные и трехпарные. Каждую гитару снабжают определенным комплектом сменных зубчатых колес.

КИНЕМАТИЧЕСКИЕ СВЯЗИ В СТАНКАХ

В металлорежущих станках связь движущихся элементов передач и механизмов бывает довольно сложной, поэтому ее рассмотрение имеет существенное значение. Термином «кинематическая связь» определяется связь движущихся элементов станка между собой. Поскольку такие элементы входят в состав привода для осуществления рабочих движений, то кинематическая связь станка означает структуру его привода. Каждая связь состоит из одной или нескольких механических, электрических, гидравлических и других кинематических цепей, через которые осуществляются требуемые исполнительные движения. Чтобы обеспечить в станке, например, движение режущего инструмента относительно заготовки, необходимы связь между исполнительными звеньями станка и связь этих звеньев с источником движения.

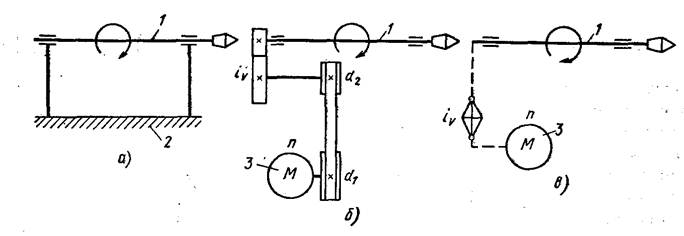

Кинематические связи исполнительных звеньев между собой будем называть внутренними кинематическими связями. Если исполнительное движение является простым (рис. а), например вращательным, то внутренняя связь осуществляется одной вращательной парой между исполнительным звеном, участвующим в данном движении (в нашем примере шпинделем 1), и исполнительным звеном, не участвующим в рассматриваемом относительном движении (бабкой 2). Внутренняя кинематическая связь определяет характер исполнительного движения. Скорость последнего такой связью не определяется.

Внешняя кинематическая связь (рис. б) — это связь между подвижным исполнительным звеном (шпинделем 1) и источником движения (электродвигателем 3). Связь осуществляется несколькими, звеньями, и при помощи органа настройки iv производится кинематическая настройка на заданную скорость исполнительного движения при неизменной скорости электродвигателя. Органами настройки могут быть сменные зубчатые колеса (механизм гитары), сменные шкивы, коробки скоростей и подач. В структурных кинематических схемах станков промежуточные звенья кинематических связей будем условно изображать штриховой линией, а органы настройки — ромбом, как это сделано на рис. в.

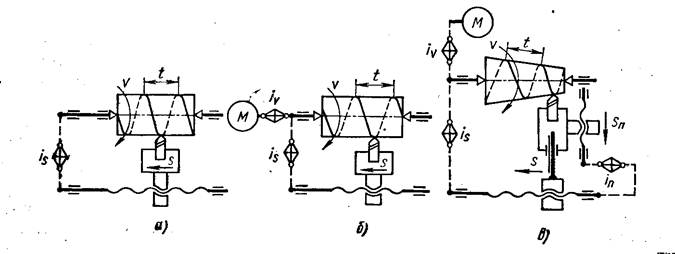

На рис. а показана внутренняя связь, а на рис. б — структурная схема токарного станка с резьбонарезной цепью. В этом станке сложное исполнительное движение по винтовой линии, состоящее из двух простых движений — вращательного (шпинделя) v и прямолинейного (суппорта) s, осуществляется двумя кинематическими связями, которые настраиваются органом настройки is.

На рис.в показана кинематическая связь для обеспечения более сложных исполнительных формообразующих движений, состоящих из трех простых движений. Резьба на конусе нарезается одним сложным движением, составленным из одного вращательного (шпинделя) v и двух прямолинейных (суппорта) — i и sn. Внутренняя кинематическая связь состоит из двух внутренних кинематических цепей. Например, для получения резьбы заданного шага t служит цепь, связывающая простые движения — вращательное (шпинделя) v и поступательное (суппорта в продольном направлении) s, настраиваемая органом настройка is. Для получения заданной конусности кинематическая цепь связывает

продольное и поперечное перемещения суппорта и настраивается органом настройки in. Внутренняя связь соединена с источником движения одной внешней кинематической связью, настраиваемой органом настройки iv. Обе кинематические связи составляют одну кинематическую группу.

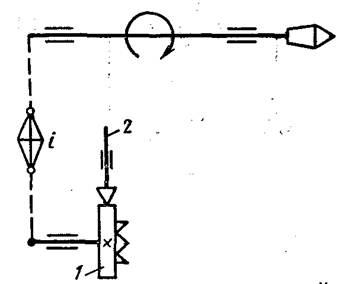

Количество кинематических групп, из которых слагается кинематическая структура станка, соответствует количеству относительных движений между заготовкой и режущим инструментом, осуществляющих при обработке процессы врезания, формообразования и деления. Для делительного движения в кинематическую группу вводят отсчетное устройство (звено), которое и соединяют кинематической связью с конечным звеном делительной группы. На рис. показана структурная схема группы деления, где в качестве отсчетного устройства применен делительный диск 1 с фиксатором 2. Кинематическая группа врезания структурно не отличается от группы формообразования. Для осуществления рабочих движений металлорежущий станок должен иметь исполнительные звенья (шпиндель, стол, суппорт и т. п.) и кинематические связи их как между собой, так и с источником движения (электродвигателем).

В схемах, рассмотренных ранее, исполнительные связи осуществлялись механическими средствами, с помощью различных передач. В практике. станкостроения используют и другие средства — гидравлические, электрические, пневматические и т. д.

Гидравлические приводы широко применяют в современных станках. Обеспечивая бесступенчатое регулирование скоростей, автоматическую защиту от перегрузки станка и надежную смазку, они позволяют получить значительные усилия при сравнительно небольших размерах привода. Гидравлический привод включает в себя насос, контрольно-регулирующую аппаратуру, гидродвигатели. Последние делятся на две группы: вращательные, называемые гидромоторами, и осуществляющие прямолинейное движение — гидроцилиндры. В качестве рабочей жидкости применяют очищенное минеральное масло.

ПРИВОДЫ И МЕХАНИЗМЫ ДЛЯ БЕССТУПЕНЧАТОГО ИЗМЕНЕНИЯ СКОРОСТИ ВРАЩЕНИЯ

Для достижения максимальной производительности станка и удобства его обслуживания в станкостроении находят применение различного вида приводы и механизмы для бесступенчатого изменения скорости (рис. 5). Последние бывают механического (вариаторы), электрического и гидравлического типов.

Вариатор с раздвижными конусами. Этот тип вариатора (поз.1) выполняется с различным видом связи. В качестве связи применяются стандартные или специальные клиновые ремни, специальная цепь или стальное кольцо трапециевидного сечения. Плавное изменение скорости выходного шкива в диапазоне 4—8 достигается путем одновременного раздвигания одной и сближения другой пары конусов. При этом изменяются диаметры рабочей части ведущих и ведомых конусов.

Сдвоенный торцовый вариатор. В приводах вспомогательных движений применяются одинарные или сдвоенные (поз.2) торцовые вариаторы. Движение от вала 1 через диск подвижной ролик и диск передается валу 3. Бесступенчатое изменение скорости вращения вала 3 в диапазоне 20—25 и выше достигается за счет перемещения ролика вдоль вала 2.

Тороидный вариатор. Этот вариатор (поз.3) имеет следующий принцип работы. На валу свободно насажены тороидные шкивы — ведущий и ведомый, связанные между собой сферическими дисками. Последние свободно вращаются на поворотных цапфах. При указанном на схеме положении сферических дисков вращение от ведущего тороидного шкива на ведомый передается с большего диаметра Dmax меньшему диаметру Dmin. При повороте цапф со сферическими дисками в положение, указанное на схеме штрихами, вращение будет передаваться с меньшего диаметра ведущего шкива большему диаметру ведомого шкива. Бесступенчатое изменение скорости вращения шкива достигается поворотом цапф со сферическими дисками.

Вариатор с наружным и внутренним коническими шкивами. Движение от вала 1 (поз.4) через наружный конический шкив и шкив внутренней конической поверхностью передается валу 2 и далее через передачу z1—z2 валу 3. Вал 1 совместно со шкивом может перемещаться вдоль образующей своего конуса, благодаря чему рабочий радиус шкива изменяется от Ri min до Ri max. При этом передаточное отношение вариатора изменяется в диапазоне 3—4.

Торцоконический вариатор. В этом вариаторе (поз.5) вал 1 с коническим шкивом находится в постоянном контакте с торцовой поверхностью диска Д, который передает вращение валу 2 и через коническую передачу z1—z2 ведомому валу 3. Для бесступенчатого изменения скорости вращения вала 3 предусмотрена возможность перемещения вала 1 с коническим шкивом вдоль его образующей, что позволяет изменять рабочий радиус конического шкива от Rmin до Rmax.

Сфероконический вариатор. Отличительным признаком этого вариатора (поз.6) является применение шкива со сферической рабочей поверхностью, которая имеет контакт с конической поверхностью шкива. При изменении угла наклона оси электродвигателя со сферическим шкивом изменяются рабочие радиусы как сферического, так и конического шкивов, что обеспечивает более широкий диапазон изменения передаточного отношения вариатора в пределах 9—16.

Генератор-двигатель. Система генератор-двигатель (поз.7) состоит из асинхронного электродвигателя, генератора, возбудителя и рабочего электродвигателя постоянного тока. Возбудитель представляет собой маломощный генератор с самовозбуждением, который предназначен для питания обмотки возбуждения ОВГ генератора Г и обмотки возбуждения ОВД электродвигателя Д. Диапазон изменения скорости равен 10—16.

Электромашинный усилитель. В станкостроении нашли также широкое применение системы электромашинного управления. За счет изменения сопротивления R1 (поз.8) в обмотке 1ЭМУ можно менять, величину и направление тока. На обмотку 2ЭМУ подается питание с тахогенератора Гт, установленного на валу электродвигателя Д. Таким образом, в цепи создается напряжение пропорциональное разности потоков в обмотках возбуждения 1ЭМУ и 2ЭМУ. Это напряжение подается на обмотку возбуждения ОВГ генератора. ЭМУ обеспечивает возможность бесступенчатого изменения скорости движения рабочих органов станков в широком диапазоне (400—1000).

Гидравлические приводы. Асинхронный электродвигатель переменного тока Д, (поз.9), соединен с гидравлическим насосом Нр. Последний подает масло в гидравлический двигатель Мр, соединенный с рабочими органами станка. Бесступенчатое изменение скорости осуществляется за счет изменения количества масла как подаваемого насосом, так и потребляемого гидравлическим двигателем на каждый его оборот.

ТИПОВЫЕ МЕХАНИЗМЫ ДЛЯ СТУПЕНЧАТОГО ИЗМЕНЕНИЯ

СКОРОСТИ

В зависимости от назначения станка, требуемого диапазона регулирования, величины передаваемых нагрузок и других условий работы в приводах металлорежущих станков используются различные механизмы для ступенчатого изменения скорости.

Многоскоростные электродвигатели. В современных конструкциях металлорежущих станков довольно часто встречаются двух-, трех- и даже четырехскоростные асинхронные электродвигатели (поз.1). Двухскоростные электродвигатели выпускают с числом оборотов 3000/1500 или 1500/750, трехскоростные — с числом оборотов 3000/1500/1000 и четырехскоростные — с числом оборотов 3000/1500/1000/750.

Ступенчатые шкивы (поз.2). Изменение скорости с помощью ступенчатых шкивов достигается перестановкой ремня с одной ступени на другую. Для того чтобы ремень без специального натяжного устройства мог передавать крутящий момент на любой из имеющихся скоростей, сумму диаметров сопряженных шкивов делают постоянной на всех ступенях.

Парносменные колеса. В станках для массового и крупносерийного производства, а также в специализированных станках для изменения скорости движения используются парносменные колеса А и В (поз.3). В зависимости от желаемого количества скоростей к станку прилагается комплект сменных колес, пользуясь которыми получают геометрический ряд чисел оборотов шпинделя. Количество возможных скоростей равно количеству сменных колес.

Шестеренные коробки скоростей. Коробки применяются как самостоятельные узлы в станках с разделенным приводом и как составная часть шпиндельной бабки или механизма подачи (встроенные коробки). Последние имеют большее применение в станках вследствие их компактности, меньшей стоимости и удобства передачи вращения рабочим органам станка.

Изменение скорости вращения ведомого вала шестеренных коробок достигается за счет включения в работу той или иной комбинации шестерен. В коробках скоростей применяются различные способы включения зубчатых колес в работу: передвижением блоков шестерен вдоль оси валов (поз.4, 5, 6, 14 и 15), кулачковыми муфтами Мк (поз.7 и 8), фрикционными муфтами Мф (поз.9), накидыванием шестерни (поз.13 и 16) или выдвижной шпонкой (поз.12). Каждый из указанных способов переключения скоростей коробок обладает своими достоинствами и недостатками.

Коробки скоростей с кулачковыми и фрикционными муфтами позволяют использовать зубчатые колеса с косыми и шевронными Зубьями, обеспечивающими при прочих равных условиях большую прочность и долговечность, а также бесшумность в работе.

Однако пониженный к.п.д. делает их менее пригодным для быстроходных приводов. Коробки скоростей с накидными шестернями, выдвижной шпонкой и множительного типа, в силу недостаточной их прочности и низкого к.п.д. применяются исключительно в механизмах подачи и вспомогательных движений.

Для изменения скорости движения резания и подачи почти всегда используют не один тип коробки, а определенную комбинацию из типовых механизмов, являющуюся для данного привода станка наиболее оптимальной. Так, например, для специализированных и операционных станков используются парносменные колеса в сочетании с двух- или трехскоростной коробкой. Коробки подач токарно-винторезных станков обычно состоят из механизма с конусом шестерен и множительного механизма. В коробках скоростей приводов движения резания обычно встречаются комбинации из механизмов с подвижными блоками шестерен, кулачковыми и фрикционными муфтами, переборными устройствами и т. д.

Переборные устройства (поз.10). В старых конструкциях станков ступенчатошкивные приводы обычно снабжались переборами, которые увеличивали количество скоростей и позволяли передавать шпинделю больший крутящий момент. В дальнейшем, в связи с применением шестеренных коробок скоростей, переборные устройства прежней конструкции потеряли свое значение. Однако в настоящее время вследствие повышения быстроходности станков и использования, так называемых разделенных приводов (когда коробка скоростей монтируется отдельно от шпиндельного узла) переборные устройства вновь находят себе применение. Перебор позволяет вдвое увеличить количество скоростей шпинделя и понизить его число оборотов до 16 раз.

Гитара сменных колес. В тех случаях, когда необходимо обеспечить изменение скорости в широком диапазоне с большим количеством скоростей и при точном передаточном отношении, используют гитару сменных колес (поз.11). Особенно широкое применение этот механизм нашел в приводах делительных цепей и обкатки, реже он встречается в приводах подачи.

Передаточное отношение для каждой настройки привода определяется соотношением чисел зубьев сменных колес.

К станкам, имеющим гитару, прилагаются наборы сменных колес. Наборы бывают пятковые, четные и универсальные. В пятковом наборе числа зубьев сменных колес от 20 до 100 чередуются через 5, в четном наборе — через 4 зуба.

ТИПОВЫЕ МЕХАНИЗМЫ ДЛЯ РЕВЕРСИРОВАНИЯ ДВИЖЕНИЯ

Большинство рабочих органов станков в процессе их работы должны изменять направление своего движения. Для этой цели служат различные виды реверсивных механизмов.

Реверсирование электродвигателем. Если допускается реверсирование всей цепи привода, то изменение направления движения рабочего органа может быть осуществлено реверсированием вращения ротора электродвигателя. Для асинхронного электродвигателя трехфазного тока в этом случае достаточно поменять местами две фазы (поз.1, а), а для реверсирования электродвигателя постоянного тока изменить полярность тока (поз.1,б).

Реверс с двумя паразитными колесами. Этот реверс (поз.2) представляет собой механизм, состоящий из четырех цилиндрических колес, смонтированных в подвижной рамке Р, которая может находиться в трех положениях. В первом положении (поз.2, а) вращение от ведущего колеса z1 к ведомому колесу z4 передается через паразитные колеса z2 и z3 и поэтому колесо z4 вращается в направлении, противоположном направлению вращения колеса гл. Во втором положении (поз.2, б) ведущее колесо z1 не зацепляется ни с одним из паразитных колес и поэтому ведомое колесо z4 не вращается. В положении (поз.2, в) паразитное колесо z3 непосредственно входит в зацепление с ведущим колесом z1, а колесо z2 вращается вхолостую, не принимая участия в передаче движения. В этом случае ведущее и ведомое колеса вращаются в одну и ту же сторону.

Реверс с составным зубчатым колесом. В современных зуборезных станках для нарезания конических зубчатых колес с круговыми зубьями реверсирование обкатной люльки обеспечивается механизмом, имеющим составное зубчатое колесо z5 (поз.3). При вращении шестерни Z1 в одном направлении движение посредством вала 1 и конической передачи z2—z3 передается приводному колесу z4, которое также имеет постоянное направление вращения. При зацеплении колеса z4 с сектором внутреннего зацепления составного колеса Z5 последнее получает вращение в одном направлении; далее при проходе колеса z4 через зацепление с одним из соединяющих участков составного колеса происходит процесс реверсирования; при зацеплении колеса z4 c сектором внешнего зацепления составного колеса последнее вращается в противоположную сторону. Для обеспечивания возможности зацепления колеса z4 со всеми участками составного зубчатого колеса z5, вал 2 с кареткой К, несущей на себе коническую передачу z2—z3 и колесо z4, может перемещаться в радиальном направлении.

Реверс с одним паразитным колесом. Этот механизм конструктивно выполняется в различных вариантах (поз.4, 5 к 6). Однако принцип его работы остается неизменным. В одном случае вращение от ведущего вала к ведомому 3 передается зубчатыми колесами через паразитную шестерню и тогда направления вращения обоих валов совпадают, или вращение передается непосредственно — без участия паразитного колеса и тогда направление вращения ведущего и ведомого валов будет различным.

Реверс с одним паразитным колесом и двусторонней кулачковой муфтой (поз.4) характерен тем, что все его цилиндрические зубчатые колеса могут быть выполнены как с прямыми, косыми, так и с шевронными зубьями. При включении кулачковой муфты М к влево ведущий и ведомый валы имеют одинаковое направление вращения, при включении муфты Мк вправо — разные.

Реверс с одним паразитным колесом и двойным подвижным блоком шестерен (поз.5) может быть выполнен только с цилиндрическими колесами, имеющими прямые зубья. Во всем остальном он не отличается от предыдущего механизма.

Реверс с одним широким паразитным колесом (поз. 6) отличается от предыдущих механизмов тем, что имеет четыре колеса вместо пяти и что колеса z1, z2 и z4 имеют равные числа зубьев, чем обусловливается одинаковая скорость вращения ведомого вала 3 как в одну, так и в другую сторону. В этом механизме все колеса также должны иметь прямые зубья.

Конические реверсы. Если в кинематической цепи привода от двигателя до рабочего органа имеются конические передачи под прямым углом, то бывает целесообразным применение конических реверсов.

У конического реверса с подвижным блоком конических колес (поз.7) вал 1 имеет постоянное направление вращения. Когда блок конических колес, связанный с валом 1 направляющей шпонкой, находится (как показано на схеме) в левом крайнем положении, в зацеплении участвуют колеса z2—z3 и вал 2 вращается по стрелке б. При перемещении блока конических колес вправо зацепляются колеса z1—z3 и вал 2 начинает вращаться по стрелке а.

Конический реверс с двусторонней кулачковой муфтой М к (поз.8) работает по аналогичному принципу, только в этом механизме изменение направления вращения вала 2 достигается переключением муфты Мк.

Реверс с колесом внутреннего зацепления. Принципиальным отличием этого механизма (поз.9) является применение зубчатого колеса z3 с внутренним зацеплением. Вал 1 с колесом Z1 вращается в одном постоянном направлении, приводя в движение колеса z2 и z3, которые при этом вращаются в разных направлениях. Перемещением двусторонней кулачковой муфты М к вправо или влево можно сообщить валу 2 вращение в ту или иную сторону.

ТИПОВЫЕ МЕХАНИЗМЫ ПРЯМОЛИНЕЙНОГО

ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ

Для преобразования на последней ступени привода вращательного движения в поступательное в станкостроении используются различные типовые механизмы.

Винтовая передача. Наиболее распространенным механизмом для преобразования вращательного движения в поступательное являются винтовые передачи (поз.1). При этом могут быть различные варианты преобразования движения:

винт вращается, а гайка совместно с рабочим органом Р0 движется поступательно — поз. 1, а;

винт неподвижный, гайка вращается и совместно с рабочим органом Р0 совершает поступательное движение — поз. 1,6;

гайка неподвижная, винт вращается и одновременно совместно с рабочим органом Р0 совершает поступательное движение— поз.1,в;

гайка вращается, а винт совместно с рабочим органом Р0 имеет поступательное движение — поз.1, г.

Реечная передача. По варианту (поз.2, а) реечная шестерня только вращается, а поступательное движение получает рейка совместно с рабочим органом Р0 (подача шпинделя сверлильных станков). По варианту (поз.2,б) рейка неподвижна, а реечная шестерня z вращается и двигается поступательно совместно с рабочим органом Р0 (продольная подача суппорта токарного станка при обтачивании).

Червячно-реечная передача. Среднее положение между винтовой и реечной передачей занимает червячно-реечная передача (поз.3). Она обладает большей жесткостью и достаточно высоким к.п.д., что обеспечивает ей широкое применение в приводах движения резания современных продольно-строгальных станков (поз.3, а) и в приводе подачи тяжелых фрезерных и горизонтально-расточных станков (поз. 3,б).

Кривошипно-шатунный механизм. Этот механизм при равномерном вращении кривошипа 01А (поз.4) обеспечивает прямолинейное возвратно-поступательное движение ползуна В, но с переменной скоростью. Причем скорость ползуна при прямом и обратном ходе для каждого его положения будет одинаковой.

Кривошипно-реечный механизм. Этот механизм (поз.5) состоит из четырехзвенника с кривошипом 01А, сектора zc и рейки, закрепленной на рабочем органе Р0. При непрерывном вращении кривошипа 01А рабочий орган Р0 будет совершать прямолинейное возвратно-поступательное движение.

Двойной кривошипно-реечный механизм. В зубодолбежном станке для сообщения возвратно-поступательного движения штосселю с долбяком применен двойной кривошипно-реечный механизм (поз.6). При вращении кривошипа Кп шатун-рейка приводит в возвратно-вращательное движение шестерню z1, вал 2 и шестерню z2. Последняя сообщает прямолинейное возвратно-поступательное движение рабочему органу Р0.

Кривошипно-кулисный механизм. При вращении кривошипа 01А (поз.7) кулиса Ка совершает возвратно-качательное движение и через шатун ВС сообщает рабочему органу Р0 прямолинейное возвратно-поступательное движение.

Механизм с вращающейся кулисой. Палец кривошипа Кn1 (поз.8) входит в радиальный паз вращающейся кулисы Кв, закрепленной на валу 2. Кривошип Кn2 посредством шатуна соединен с рабочим органом Р0. При равномерном вращении вала 1 вследствие смещения осей валов I и II вал 2 получает неравномерное вращение, что обеспечивает более равномерную скорость движения рабочего органа Р0 на заданном участке его пути. Механизм с вращающейся кулисой находит применение в долбежных станках.

Кулачковые механизмы. Эти механизмы позволяют обеспечить любой закон изменения скорости рабочего органа, получать необходимое соотношение скорости рабочего и обратного ходов и в отличие от других механизмов могут одновременно выполнять функции командно-распределительного устройства. Благодаря этим преимуществам кулачковые механизмы с дисковыми (поз.9), торцовыми (поз.10) и цилиндрическими (поз.11) кулачками нашли широкое применение в станках-автоматах и полуавтоматах для осуществления автоматического цикла работы.

Гидропривод. Для преобразования вращательного движения в прямолинейно-поступательное движение в современных станках особенно широко используется гидропривод (поз.12). Принцип работы гидропривода заключается в следующем: масло из резервуара Р подается насосом Н под давлением через дроссель Д к золотниковому крану Кн. В зависимости от положения крана масло подается по правому или левому маслопроводам в соответствующую полость цилиндра и заставляет перемещаться поршень Я со штоком Ш и связанный с ними рабочий орган Р0.

Пневмопривод. В современных станках для сообщения рабочим органам поступательных перемещений находят также широкое применение пневмоприводы. Для коротких перемещений используются пневмокамеры (поз. 13, а), а для больших ходов — пневмоцилиндры (поз.13,6).

ТИПОВЫЕ МЕХАНИЗМЫ ДЛЯ ПОЛУЧЕНИЯ ПРЕРЫВИСТЫХ

ДВИЖЕНИЙ

Для получения прерывистого движения в станкостроении используют различные типовые механизмы, каждый из которых имеет свою область применения.

Храповые механизмы. Эти механизмы позволяют весьма тонко и в широком диапазоне изменять величину периодических перемещений рабочих органов станков.

Механизм с наружным храповым колесом (поз.1) находит применение в поперечно-строгальных станках. При равномерном вращении кривошипа К, связанный с ним шатуном Ш рычаг Рг получает непрерывное качательное движение относительно точки 02. С рычагом Рг связана собачка С, упирающаяся в зубья колеса г. При качании рычага Рг в направлении стрелки а собачка, упираясь в один из зубьев колеса, увлекает его и поворачивает на некоторый угол. При качании коромысла по стрелке б собачка приподнимается, скользит по спинкам зубьев и колесо не поворачивается.

Механизм с внутренним храповым колесом (поз.2) отличается от предыдущего только лишь тем, что храповое колесо z выполнено с внутренними зубьями, а вместо рычага внутри храпового колеса установлен диск Д. При вращении кривошипа К диск Д посредством шатуна Ш получает возвратно-вращательное движение и через собачку С сообщает колесу z периодическое вращательное движение.

Механизм с торцовой храповой муфтой (поз.3) нашел применение в приводе подач продольно-строгальных станков. При непрерывном и равномерном вращении вала 1 с кривошипом К зубчатое колесо Z1 и вал 2 получают через шатун-рейку Ра возвратно-вращательное движение. На валу 2 на направляющей шпонке установлена храповая муфта Мх, которая пружиной Па поджимается к зубчатому колесу Z2, имеющему драповые зубья на торце своей ступицы. При вращении вала 2 по стрелке б храповая муфта Мх, преодолевая сопротивление пружины Па, отходит влево и не передает вращение колесу z2. Во время вращения вала 2 по стрелке а храповая муфта Мх находится в зацеплении со ступицей колеса z2 и передает ему вращение по стрелке в.

Храповой механизм с поршневым приводом (поз.4) применен в приводе радиальных подач. В этом механизме собачка С, находящаяся в зацеплении с храповым колесом z, установлена в пазу штока Шк. Последний связан с поршнем П. Когда в цилиндр Ц подается сжатый воздух или жидкость, то поршень П со штоком Шк и собачкой С перемещается по стрелке б до упора У, поворачивая храповое колесо z на один или несколько зубьев по стрелке в. При обратном ходе штока с собачкой по стрелке а храповое колесо z вращение не получает.

Мальтийские механизмы. В станкостроении для поворота мио-гопозиционных рабочих органов из одной позиции в другую чаще всего применяются мальтийские механизмы.

Четырехпозиционный мальтийский механизм с одним кривошипом (поз.5) используется для поворота шпиндельного блока. При равномерном вращении кривошипа К закрепленный на нем ролик Рк, в определенный момент входит в один из четырех пазов мальтийского креста Км и поворачивает его на 90°. Таким образом, за каждый полный оборот кривошипа К вал, на котором закреплен мальтийский крест, сделает только 1/4 оборота. Диск Д, жестко связанный с кривошипом К, служит для фиксации положения мальтийского креста в каждом из его четырех позиций.

Шести позиционный мальтийский механизм с одним или двумя роликами (поз.6).

Установка второго ролика на кривошипном диске К позволяет в случае необходимости увеличить угол поворота мальтийского креста в два раза.

Секторный механизм. Зубчатый сектор zc (поз.7), закрепленный на валу 1, периодически поворачивается только в течение тот го времени, когда его зубья находятся в зацеплении с зубьями колеса z, установленного на валу 2. В этом механизме не представляется возможным регулировать величину угла поворота колеса z, поэтому он, как и мальтийские механизмы, используется в основном в многопозиционных устройствах.

Механизм с однооборотной муфтой. Рабочий орган Р0 (поз. 8) в нужный момент получает периодический поворот на определенный угол от непрерывно вращающегося вала 1 через колеса Z1—Z2, однооборотную муфту М к и червячную передачу а—z3. Однооборотная муфта Мк срабатывает под действием соленоида Сд, который через рычаг Рг поднимает палец Пц.

Шаговый электродвигатель. Ротор Рр одного из шаговых электродвигателей (поз.9) имеет ряд полюсов, а статор состоит из трех независимых секций Сс1, Сс2 и Ссз, которые расположены так, что если одна из них совпадает с полюсами ротора Рр, то две другие секции оказываются смещенными относительно полюсов, причем в разные стороны.

При включении обмотки секции Сс1 ротор повернется на некоторый угол по стрелке а, а при включении обмотки секций Сс2 он повернется на тот же угол, но по стрелке б.

МЕХАНИЗМЫ ОБГОНА И САМОВЫКЛЮЧЕНИЯ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Предохранительные устройства. Во избежание поломок деталей станков в приводах последних устанавливаются всевозможные предохранительные устройства.

Механизм падающего червяка (поз.1) применяется для автоматического выключения подачи при перегрузках. Выключение осуществляется тогда, когда суппорт доходит до какого-нибудь препятствия, например, до неподвижного упора, установленного на станке, и дальше не может перемещаться. При этом приводной вал 1 продолжает передавать вращение червяку а через кулачковую муфту Мк. Последняя благодаря скошенным зубьям отходит назад, преодолевая сопротивление пружины Па, и нажимает через упор б на рычаг Рг, который при помощи выступа В поддерживает червяк а в зацеплении с червячным колесом Z.

В определенный момент, когда муфта Мк отодвинется назад и выступ В не будет поддерживать червяк а, последний под действием собственного веса упадет вниз и, поворачиваясь относительно оси О, выйдет из зацепления с червячным колесом z.

В другой конструкции падающего червяка (поз.2) вращение от вала 1 через колеса z1—z2, вал 2 и червячную передачу а—z передается валу 3 и далее механизму подачи. Когда упор У нажмет на рычаг Рг, корпус Кс лишится опоры и упадет вниз вместе с валом 2 и червяком а, расцепив его с колесом z.

Самовыключающиеся кулачковые муфты служат тем же целям, что и падающие червяки. Рассмотрим работу муфты (поз.3).

Движение от вала 1 валу 3 передается шестернями Z1—z2, валом 2, кулачковыми муфтами Мк и Мп и зубчатыми колесами z3—z4. Когда в цепи подач станка возникает перегрузка, правая часть кулачковой муфты Мк благодаря наличию скошенных зубьев перемещается вправо совместно с кулачковой муфтой Мп и зубчатым колесом z3.

В определенный момент фиксатор Ф зафиксирует ступицу с колесом z3 в крайнем правом положении. Далее, когда вал 2 совместно с левой частью муфты М к повернется на один зуб, правая ее часть под действием пружины Па переместится влево в свое первоначальное положение, расцепив при этом кулачки муфты. Передача движения прекратится.

Несколько иначе работает самовыключающаяся кулачковая муфта (поз.4). При соприкосновении суппорта с упором возрастает крутящий момент, передаваемый от ходового валика Хв через посредство муфты Мк червяку а. Благодаря наличию скосов на кулачках муфты Мк осевое усилие, действующее на муфту, стремится переместить ее влево и разъединить с червяком а. Этому препятствует двуплечий рычаг Рг, один конец которого упирается в скос плунжера Пр. При определенной, заранее отрегулированной нагрузке плунжер Пр, преодолевая сопротивление пружины Па, утапливается, рычаг Рг поворачивается и муфта Мк отходит влево, разрывая цепь механической подачи суппорта.

Обгонные муфты. Обычная односторонняя обгонная муфта (поз.5) позволяет осуществлять рабочее и быстрое движение только в одном направлении. При рабочем движении вал 1 через червячную передачу а1—Z1 и обгонную муфту М0 передает вращение валу 2 и далее рабочему органу станка. Для осуществления быстрых перемещений рабочего органа включается электродвигатель Дэ, который через зубчатую передачу z2—z3 сообщает быстрое вращение валу 2. Наличие обгонной муфты М0 допускает быстрое вращение вала 2 при медленном вращении или полной остановке червячного колеса Z1.

Двусторонние обгонные муфты (поз.6) позволяют осуществлять быстрое вращение вала 2 в обоих направлениях. В этом случае электродвигатель Дэ быстрых перемещений связан зубчатыми колесами z2—z3 не с валом 2, а с поводковой муфтой М торцовые пальцы которой входят в соответствующие вырезы обгонной муфтой М0.

В зависимости от конструкции двусторонней обгонной муфты рабочее движение валу 2 может быть сообщено только в одном или обоих направлениях.

Планетарные механизмы. В металлорежущих станках находят широкое применение различные типы планетарных механизмов.

В планетарном механизме (поз.7) привода быстрых перемещений рабочие перемещения осуществляются от вала 2 через червячную передачу а2—z2 и коническую передачу z3—zс—z4. Быстрые перемещения производятся электродвигателем Д через червячную передачу а1—Z1, Т-образный вал 2 и планетарную коническую передачу zc—z4—z3. Несколько иной вариант привода быстрых перемещений с аналогичным планетарным механизмом показан на поз. 8.

В приводах подач и быстрых перемещений применен планетарный механизм с центральным водилом и цилиндрическими колесами (поз.9). Рабочая подача сообщается от вала 1 через червячную передачу а2—z2 и планетарную передачу z3—z4—В0 и далее через вал 2 рабочему органу станка. Колесо z6 в это время неподвижно.

При быстрых перемещениях вращение от электродвигателя Д9 передается валу 2 через червячную передачу а1—Z1 и планетарную передачу z6—z5—В0.

Вариант планетарного механизма с цилиндрическими колесами, но с вращающимся корпусом показан на поз.10.

ОБЩАЯ МЕТОДИКА НАЛАДКИ

МЕТАЛЛООБРАБАТЫВАЮЩЕГО СТАНКА

Для большинства металлорежущих станков независимо от их сложности методика наладки одинакова. Она заключается в сообщении исполнительным органам станка согласованных друг с другом движений для изготовления деталей. Процесс наладки станка требует расчета передаточных отношений органа, наладки скоростей для получения заданной частоты вращения шпинделя и передаточных отношений органов наладки цепей для осуществления необходимых подач.

Для этих целей намечают расчетные кинематические цепи, составляют расчетные перемещения конечных звеньев этих цепей и уравнения кинематического баланса, из которых выводят формулы наладки цепей.

Уравнением кинематического баланса называют уравнение, связывающее расчетные перемещения конечных звеньев кинематической цепи. Это уравнение служит основой для определения передаточных отношений органа наладки. Конечные звенья могут иметь как вращательное, так и прямолинейное движение. Если оба конечных звена вращаются, то расчетные перемещения этих звеньев условно записывают следующим образом: Nн → Nк. Стрелка в этой записи заменяет слово «соответствует».

По этим расчетным перемещениям составляют уравнения кинематического баланса данных кинематических цепей:

Nн x iпост x iх = Nк,

где Nк - частота вращения в минуту конечного звена органа наладки; Nн - частота вращения в минуту начального звена органа наладки; iпост - постоянное передаточное отношение органа наладки; ix - искомое передаточное отношение органа наладки.

Решая уравнения кинематического баланса относительно ix, получим формулы наладки рассматриваемых кинематических цепей.

Если одно из конечных звеньев в кинематической цепи имеет вращательное движение, а другое - прямолинейное, то при подаче, выраженной в миллиметрах на один оборот начального звена, расчетные перемещения можно записать: 1 оборот начального звена → S мм перемещения конечного звена.

Уравнение кинематического баланса будет иметь вид: 1 оборот начального звена x iпост х iх = S, где S - перемещение кинематической пары, преобразующей вращательное движение в прямолинейное.

Если одно из конечных звеньев в кинематической цепи имеет вращательное движение, а другое - прямолинейное, то при подаче, выраженной в миллиметрах в минуту, расчетные перемещения можно записать: Nн → S мм/мин перемещения конечного звена.

Уравнение кинематического баланса будет иметь вид: Nн x iпост х iх = S, где S - перемещение кинематической пары, преобразующей вращательное движение в прямолинейное.

При наладке станков в общем случае необходимо:

1.По технологическому процессу изготовления детали установить характер движений в станке и их взаимосвязь.

2.Определить все кинематические цепи, по которым будет осуществляться необходимое для этого движение.

3.Составить соответствующие уравнения кинематических цепей, связывающих попарно рабочие органы станка.

4.По полученным передаточным отношениям вычислить и подобрать сменные зубчатые колеса и т.п.

СТАНКИ ТОКАРНОЙ ГРУППЫ

Токарные станки предназначены для обработки резцами наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей тел вращения, для нарезания резьб резцами, метчиками, плашками и другими инструментами; для сверления, зенкерования и развертывания отверстий, для накатывания и т.д.

Эти станки являются самыми распространенными из металлообрабатывающих станков. Среди них преобладают универсальные токарно-винторезные станки, применяемые в единичном и серийном производстве. Из универсальных станков выделяют только токарные станки /без ходового винта/. На них выполняют все перечисленные виды работ, кроме нарезания резьбы резцами. Выпускают также специализированные станки, например, для обработки коленчатых валов, труб и других деталей для автомобилей, тракторов, в условиях массового производства.

Структурная схема токарно-винторезного станка.

Токарные станки характеризуются двумя параметрами: наибольшим диаметром обрабатываемой заготовки над направляющими станины /100...5000 мм/ и наибольшей длиной заготовки /125...24000 мм/.

К группе токарных станков относятся также токарно-револьверные и токарно-карусельные станки.

Токарно-револьверные станки предназначены для изготовления мелких деталей из прутка, а также для обработки в патроне; они позволяют обрабатывать заготовку одновременно несколькими режущими инструментами.

Токарно-карусельные станки позволяют обтачивать заготовки крупных деталей, у которых радиальные размеры больше размеров вдоль оси.

К отдельным типам токарных станков относятся одно- и многошпиндельные токарные автоматы и полуавтоматы.

Во всех токарных станках главным движением является вращение заготовки. Движением подачи является прямолинейное перемещение режущего инструмента вдоль или поперек оси обрабатываемой заготовки.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 4379; Нарушение авторских прав?; Мы поможем в написании вашей работы!