КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

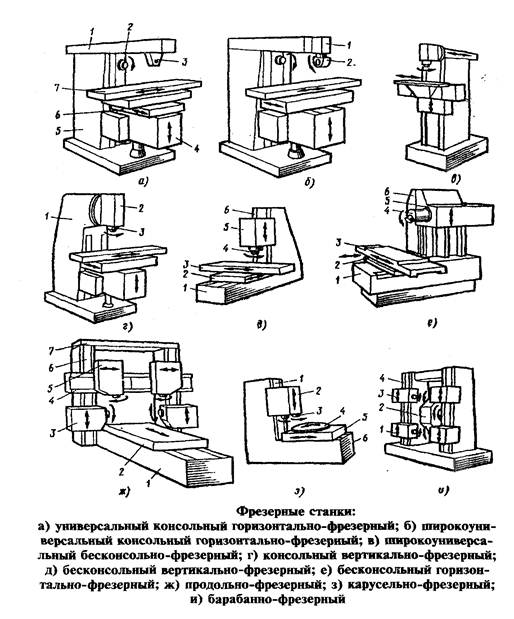

Фрезерные станки

|

|

|

|

Фрезерные станки предназначены для обработки наружных и внутренних плоских, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицев на валах, нарезание зубчатых колес и т.д.

Конструкции фрезерных станков многообразны. Выпускают универсальные, специализированные и специальные фрезерные станки. Основными формообразующими движениями являются вращение фрезы /главное движение/ и движение подачи, которое сообщают заготовке или фрезе. Приводы главного движения и подачи выполняют раздельно. Вспомогательные движения, связанные с подводом отводом заготовки к инструменту, механизированы и осуществляются от привода ускоренных перемещений. Основные элементы механизмов станков унифицированы. Основным параметром, характеризующим фрезерные станки общего назначения, является размер рабочей поверхности стола.

В общем случае фрезерные станки можно подразделить на две основные группы: общего назначения или универсальные /вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные/; специализированные и специальные /шлицефрезерные, шпоночно-фрезерные, карусельно-фрезерные, копировально-фрезернные и др./. По конструктивным особенностям эти станки подразделяют на консольные /стол расположен на подъемном кронштейне-консоли/, бесконсольные /стол перемещается на неподвижной станине в продольном и поперечном направлениях/ и непрерывного действия /карусельные и барабанные/.

В единичном, мелко- и среднесерийном производстве наиболее распространены консольные фрезерные станки. Универсальный консольный горизонтально-фрезерный станок имеет горизонтальный шпиндель и выдвижной хобот, на который устанавливают серьгу, поддерживающую оправку с фрезой, консоль перемещается по направляющей стойки. На консоли расположены салазки и стол.

Широко универсальный консольный горизонтально-фрезерный станок помимо горизонтального шпинделя имеет шпиндельную головку, которая может поворачиваться на хоботе в двух взаимно перпендикулярных направлениях, благодаря чему шпиндель с фрезой можно устанавливать под любым углом к плоскости стола и к обрабатываемой заготовке. На головке монтируют накладную головку для сверления, рассверливания, зенкерования, растачивания и фрезерования.

Консольный вертикально-фрезерный станок имеет вертикальный шпиндель, который размещен в поворотной шпиндельной головке, установленной на стойке. Бесконсольные вертикально- и горизонтально-фрезерные станки, служащие для обработки крупногабаритных деталей, имеют салазки и стол, которые перемещаются по направляющим станины. Шпиндельная головка перемещается по направляющим стойки. Шпиндель имеет осевые перемещения при установке фрезы.

Продольно-фрезерные станки предназначены для обработки крупногабаритных деталей. На станине установлены две вертикальные стойки, соединенные поперечиной. На направляющих стойках смонтированы фрезерные головки с горизонтальными шпинделями и траверса /поперечина/. На последней установлены фрезерные головки с вертикальными шпинделями. Стол перемещается по направляющим стоек.

Карусельно-фрезерные станки, предназначенные для обработки поверхностей торцовыми фрезами, имеют один или несколько шпинделей для чистовой и черновой обработки. По направляющим стойки перемещается шпиндельная головка. Стол, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками имеет установочное перемещение по направляющим станины. Барабанно-фрезерные станки используются в крупносерийном и массовом производстве. Заготовки устанавливают на вращающемся барабане, имеющем движение подачи. Фрезерные головки /для черновой обработки/ и /для чистовой обработки/ перемещаются по направляющим стоек.

Горизонтально-фрезерный станок модели 6П80Г.

Назначение станка. Станок предназначен для фрезерования различных деталей сравнительно небольших размеров в основном цилиндрическими, дисковыми, угловыми, фасонными и модульными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Техническая характеристика станка

Рабочая поверхность стола в мм 350х1000

Пределы угла поворота стола в град ±45

Наибольшие перемещения стола в мм:

продольное 650 поперечное 300 вертикальное 400

Расстояние от оси шпинделя до стола в мм:

наименьшее 0 наибольшее 400

Расстояние от оси шпинделя до хобота в мм 160

Число скоростей вращения шпинделя 16

Пределы чисел оборотов шпинделя в минуту 65—1800

Мощность главного электродвигателя в кВт 5,8

Количество скоростей подач стола 16

Пределы скоростей подач в мм/мин:

продольных 35—980 поперечных 25—765 вертикальных 12—380

Скорость быстрого продольного перемещения стола в мм/мин 2600

Мощность электродвигателя привода подач в кВт 1,7.

Основные узлы станка. А — станина с коробкой скоростей и шпиндельным узлом; Б — хобот с подвесками; В — дополнительная связь консоли с хоботом; Г — поворотная часть стола; Д — поперечные салазки; Е — стол; Ж— консоль с коробкой подач; 3 — основание с резервуаром для охлаждающей жидкости.

Движения в станке. Движение резания — вращение шпинделя с фрезой. Движения подач — продольное, поперечное и вертикальное поступательные перемещения стола. Вспомогательные движения — все указанные перемещения стола, выполняемые на быстром ходу или вручную.

Принцип работы. Обрабатываемые детали закрепляются непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе станка. При необходимости делить заготовку на несколько равных частей применяют универсальную делительную головку.

Насадные фрезы закрепляют на консольных или опорных оправках. Для поддержания шпиндельных оправок применяют хобот с центральной и концевой подвесками. Хвостовые фрезы закрепляют непосредственно в конусе шпинделя или цанговом патроне. Торцовые фрезерные головки устанавливают и закрепляют на торце шпинделя.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится за счет быстрых механических или ручных перемещений стола, поперечных салазок и консоли. При нарезании винтовых канавок поворачивают стол в соответствии с углом наклона фрезеруемой винтовой канавки. При работе на тяжелых режимах для повышения жесткости узла консоли устанавливают дополнительную связь.

Вертикально-фрезерный станок модели 6Н12ПБ.

Назначение станка. Станок предназначен для скоростного фрезерования разнообразных деталей средних размеров и веса из черных и цветных металлов, а также из пластмасс.

Обработка деталей на станке в основном производится торцовыми, хвостовыми, пальцевыми фрезами и фрезерными головками в условиях индивидуального и серийного производства.

Техническая характеристика станка

Размеры рабочей поверхности стола в мм 320x1250

Максимальные перемещения стола в мм:

продольное 700 поперечное 260 вертикальное 370

Пределы поворота шпиндельной головки в град ±45

Максимальное перемещение гильзы шпинделя в мм 70

Число скоростей вращения шпинделя 18

Пределы чисел оборотов шпинделя в минуту 63—3150

Мощность главного электродвигателя в кВт 10

Количество скоростей подач стола 18

Пределы скоростей подач стола в мм/мин:

продольных 40—2000 поперечных 27—1330 вертикальных 13—665

Скорость быстрого продольного перемещения стола в мм/мин 4000

Мощность электродвигателя привода подач в кВт 1,7.

Основные узлы станка. А — основание; Б — станина; В — коробка скоростей; Г — шпиндельная головка; Д — стол; Е — поперечные салазки; Ж — консоль; 3 — коробка подач.

Движения в станке. Движение резания — вращение шпинделя с фрезой. Движения подач— прямолинейные поступательные перемещения стола в продольном, поперечном и вертикальном направлениях. Вспомогательными движениями являются все указанные перемещения стола, выполняемые на быстром ходу или вручную, ручное перемещение шпиндельной гильзы вдоль оси шпинделя и поворот шпиндельной головки в правую или левую сторону на угол до 45°.

Принцип работы. Крупные детали закрепляются непосредственно на столе станка с помощью прижимных устройств. Небольшие детали устанавливаются в тисках или специальных приспособлениях. Торцовые, концевые, пальцевые фрезы и фрезерные головки укрепляются в шпинделе. При обработке небольшой партии деталей управление продольной подачей и быстрым перемещением стола производится вручную. В серийном производстве станок может быть настроен для работы гю полуавтоматическому, маятниковому или скачкообразному циклам.

Для этой цели в боковом пазу стола устанавливаются в определенной последовательности упоры и кулачки, которые в нужные моменты воздействуют на звездочку управления продольной подачи, быстрого перемещения и остановки стола.

При полуавтоматическом цикле работы после включения станка стол совместно с обрабатываемой деталью быстро перемещается, пока обрабатываемая деталь не подойдет к фрезе, затем включается рабочая подача.

По окончании обработки стол быстро возвращается в исходное положение и автоматически останавливается. Рабочий снимает обработанную деталь, закрепляет заготовку и вновь включает станок. Цикл повторяется.

При маятниковом цикле обрабатываемые детали устанавливаются попеременно то с правой, то с левой стороны стола. Последний непрерывно совершает замкнутый цикл движений — быстрое перемещение влево, рабочая подача влево, быстрое перемещение вправо, рабочая подача вправо. Снятие обработанной детали и закрепление заготовки производятся рабочим во время фрезерования детали, расположенной на другой стороне стола.

Скачкообразный цикл применяется для одновременного фрезерования комплекта деталей, у которых обрабатываемые поверхности расположены на значительных расстояниях друг от друга. В этом случае стол автоматически получает то быстрые, то медленные перемещения в соответствии с расположением обрабатываемых поверхностей деталей.

Делительные головки

Назначение делительных головок. Делительное головки в основном применяются на консольно-фрезерных станках и служат для закрепления и деления обрабатываемых деталей на равные части при фрезеровании квадратов, шестигранников, нарезания зубчатых колес, звездочек и других подобных работ и для поворота обрабатываемых деталей на заданный угол. Универсальные делительные головки служат также и для сообщения вращения обрабатываемой детали при нарезании винтовых канавок на универсально-фрезерных станках.

Отечественные универсальные делительные головки выпускаются разных типов, например УДГ-135 и УДГ-160 с высотой центров соответственно 135 и 160 мм. Характеристики этих головок N=40, т. е. шпиндель головки поворачивается на полный оборот за 40 оборотов рукоятки.

Универсальные делительные головки позволяют производить деления обрабатываемых деталей тремя методами: непосредственным, простым и дифференциальным.

Основные элементы головки. А — кожух зубчатых передач; Б — основание головки; В — поворотный корпус головки; Г—поводок с передним центром; Д1—делительный диск для непосредственного деления; Е — гитара сменных колес; Ж — направляющие шпонки; И — шпиндель; Д2 — делительный диск для простого и дифференциального деления.

Органы управления головкой. 1 — рукоятка для поворота шпинделя при простом и дифференциальном методе деления; 2— защелка (фиксатор) рукоятки 1; 3 — болты для закрепления поворотного корпуса головки; 4 — защелка (фиксатор) для непосредственного метода деления; 5 — раздвижные ножки сектора для ограничения угла поворота рукоятки 1; 6 — стопор делительного диска для простого метода деления; 7 — стопор для закрепления и освобождения шпинделя головки; 8 — рукоятка включения и выключения червяка из зацепления с червячным колесом.

Конструкция и принцип работы. У делительных головок типов УДГ-100, УДГ-135 и УДГ-160 делительные диски Д2 для простого и дифференциального метода деления выполнены двусторонними с глухими отверстиями: на одной стороне диска имеются окружности с числами отверстий 16, 17, 19, 21, 23, 29, 30 и 31, а на другой стороне — 33, 37, 39, 41, 43, 47, 49 и 54.

Делительный диск Д1 для непосредственного деления у современных головок выполнен градуированным с ценой деления 1°. Установленный на корпусе головки нониус позволяет производить отсчет угла поворота шпинделя с точностью до 5'.

К делительным головкам УДГ-135 и УДГ-160 прилагаются гитара и сменные зубчатые колеса с числами зубьев: 25, 30, 35, 40, 50, 55, 60, 70, 80, 90 и 100.

Для обработки элементов деталей, расположенных на конических поверхностях, например при фрезеровании впадин для образования зубьев конических колес, зенкеров, зенковок и т. п., корпус поворачивается вокруг горизонтальной оси в вертикальной плоскости на заданный угол относительно основания головки.

Делительные головки обычно выпускаются для установки на левом конце рабочего стола. Однако отечественные станкостроительные заводы выпускают делительные головки, рассчитанные на установку с правой стороны стола.

Оптическая делительная головка. Принцип работы оптической делительной головки совершенно иной, чем у УДГ. Деление и поворот обрабатываемой детали на заданный угол здесь могут производиться только с помощью метода непосредственного деления.

Если деление не требует высокой точности, то оно может производиться по градуированному делительному диску, закрепленному на переднем конце шпинделя.

В этом случае обычно за счет поворота эксцентриковой корпусной втулки червяк выводят из зацепления с червячным колесом, а шпиндель с обрабатываемой деталью поворачивают вручную.

Для точного деления, наоборот, червяк вводят в зацепление с червячным колесом и поворот шпинделя осуществляют предварительно (грубо) маховичком и окончательно (точно) маховичком, а отсчет угла поворота в этом случае производят с помощью оптической системы с окуляром по стеклянному делительному диску, также, закрепленному на шпинделе. После поворота шпиндель закрепляется рукояткой.

Оптическая система состоит из микроскопа с окуляром, лампочки, отражающей пластинки, на которой нанесена шкала с 60 делениями для отсчета минут, и делительного диска 5 с 360 делениями для отсчета градусов.

Шпиндель 10 (смонтирован в поворотном корпусе), который может поворачиваться в вертикальной плоскости совместно со шпинделем относительно основания головки на +100° и —10° с точностью отсчета этого поворота ±6'. В установленном положении корпус закрепляется в подшипниках основания болтами. Направляющие шпонки служат для правильной установки головки на столе станка.

Настройка делительных головок.

Непосредственный метод деления. Для настройки универсальной делительной головки для непосредственного метода деления необходимо вывести червяк а из зацепления с червячным колесом, установить защелку против нужного ряда отверстий (24, 30 и 36) делительного диска Д1 закрепленного непосредственно на шпинделе делительной головки.

По делительному ряду с 24 отверстиями можно делить обрабатываемую деталь на 2, 3, 4, 6, 8, 12 и 24 части, по ряду с 30 отверстиями дополнительно на 5, 10, 15 и 30 частей и по ряду с 36 отверстиями на 9, 18 и 36 частей. Деление на 2, 3 и 6 частей можно выполнить по любому ряду отверстий. Расчет поворота шпинделя головки производится по формуле: k = K/z,

где k — число отверстий делительного ряда, на которое надо повернуть делительный диск относительно защелки; К — полное число отверстий делительного ряда; z — заданное число делений.

Простой метод деления. Для деления простым методом червяк должен находиться в зацеплении с червячным колесом, гитара сменных колес, связывающая шпиндель с валом, отключена или снята, а делительный диск Д2 неподвижно зафиксирован стопором.

Деление производится поворотом рукоятки Р с защелкой относительно неподвижного делительного диска Д2, имеющего несколько окружных делительных рядов отверстий. Простым методом можно поделить обрабатываемую деталь на любое количество равных частей (до 50). На большее количество частей простым методом можно точно делить только в том случае, если число делений z при сокращении с характеристикой N делительной головки дает неправильную дробь, числитель которой не более 50. Так как числа зубьев колес Z1 и Z2 равны, необходимый поворот n рукоятки Р определяется по формуле: n = N/z.

Для деления, например, на 34 равные части имеем:

n = 40/34 = 1 х 6/34 = 1 х 3/17.

Это значит, что рукоятку Р надо повернуть на один полный оборот и еще на 3/17 оборота. Эту часть поворота отсчитывают по делительному диску Д2. Защелку устанавливают по кругу с 17 отверстиями.

Дифференциальный метод деления. Для деления дифференциальным методом червяк делительной головки вводится в зацепление с червячным колесом, стопор отводится назад, освобождая делительный диск Д2, а шпиндель связывается с валиком сменными зубчатыми колесами а, Ь, с и d.

Число оборотов рукоятки Р определяют так же как и при простом методе, но не для требуемого числа делений z, а для достаточно близкого к нему числа делений zx, для которого применимо простое деление. Для компенсации полученной при этом погрешности необходимо подобрать также числа зубьев сменных колес а, Ь, с и d дифференциальной гитары, чтобы диск Д2 повернулся в нужном направлении на величину допущений угловой ошибки поворота рукоятки Р. Передаточное отношение ix дифференциальной гитары определяется по формуле: ix = N/zx x (zx – z).

Передаточное отношение iх может быть положительным и тогда направления вращения рукоятки Р и диска Д2 должны совпадать; оно может быть отрицательным и тогда рукоятка Р и диск Д2 должны вращаться в противоположных направлениях. Нужное направление вращения диска Д2 обеспечивается установкой в дифференциальной гитаре паразитных колес.

Нарезание винтовых канавок. Настройка универсальной делительной головки и станка для нарезания на обрабатываемой детали z винтовых канавок дисковой фрезой состоит из трех элементов: настройки винторезной цепи, которая связывает посредством сменных колес ходовой винт продольной подачи универсально-фрезерного станка со шпинделем делительной головки; настройки делительной цепи простым методом для нарезания на детали z канавок и установки стола станка под углом, равным углу наклона винтовых канавок. Подбор сменных колес винторезной цепи производится по формуле: a/b x c/d = N x tx/T,

где N — характеристика головки; tx—шаг ходового винта продольной подачи станка в мм; Т — шаг винтовой линии нарезаемой канавки в мм.

Настройка оптической делительной головки. Установка шпинделя головки в каждую из заданных позиций производится по градуированному на 360 частей диску и шкале, имеющей 60 делений.

Бесконсольно-фрезерный станок модели 6А54

Назначение станка. Станок модели 6А54 бесконсолыюго типа предназначен для скоростного фрезерования крупногабаритных деталей в основном торцовыми фрезами в условиях индивидуального и серийного производства.

Техническая характеристика станка

Размеры рабочей поверхности стола в мм:

ширина 650 х длина 2200

Максимальное продольное перемещение стола в мм 2250

Расстояние от оси шпинделя до направляющих стоики в мм 630

Число скоростей вращения шпинделя 16

Пределы чисел оборотов шпинделя в минуту 40—1250

Мощность главного электродвигателя в кВт 37

Количество скоростей подач 16

Пределы скоростей подач стола в мм/мин:

продольных 50—1600 поперечных 25—800

Пределы скорости установочных перемещений шпиндельной бабки в мм/мин 16,6—533

Мощность электродвигателя привода подач в кВт 4,2

Скорость быстрых перемещений стола в мм/мин:

продольных 2300 поперечных 1150

Скорость быстрого перемещения шпиндельной бабки в мм/мин 770

Мощность электродвигателя привода быстрых перемещений стола и шпиндельной бабки в кВт 6.

Основные узлы станка. А — шпиндельная бабка с коробкой скоростей; Б — стойка; В — стол; Г — поперечные салазки; Д.— станина с коробкой подач.

Движения в станке: главное движение – вращение шпинделя с инструментом; движение подачи – продольное и поперечное перемещение стола с заготовкой; вспомогательные движения: вертикальное перемещение шпиндельной бабки, быстрые перемещения стола, установочные ручные перемещения стола и гильзы шпинделя.

Принцип работы. Обрабатываемая деталь закрепляется на столе станка. В шпинделе укрепляется фреза. Настройка на размер по высоте производится перемещением шпиндельной бабки. Окончательная точная настройка на размер осуществляется перемещением гильзы шпинделя.

Зажим поперечных салазок, шпиндельной бабки и гильзы производится автоматически, в момент пуска станка от гидравлической системы. На станке возможна работа по полуавтоматическому циклу: быстрый подвод, рабочая подача, быстрый отвод в исходное положение и «стоп».

При обратном отводе стола с изделием для предохранения обработанной поверхности от повреждения фрезой последняя совместно с гильзой шпинделя приподнимается на 5 мм.

Конструктивные особенности. К специфическим особенностям конструкции станка модели 6А54, делающим его особо пригодным для скоростных методов обработки, относятся: значительная мощность и достаточная быстроходность как привода движения резания, так и привода подачи; массивность станины, стойки и стола; отсутствие консоли; применение червячно-реечного привода для продольной подачи стола, обладающего высокой жесткостью; наличие тяжелого маховика на шпинделе фрезерной бабки.

Для сокращения вспомогательного времени при обработке деталей на станке предусмотрено автоматически действующее зажимное устройство для закрепления поперечных салазок, шпиндельной бабки и гильзы шпинделя; установлен самостоятельный привод быстрых перемещений всех рабочих органов станка; применены гидрофицированные с предварительным выбором скорости однорукояточные механизмы управления коробкой скоростей и коробкой подач; предусмотрен указатель для точной установки гильзы со шпинделем по высоте; обеспечено быстрое торможение привода движения резания.

Продольно-фрезерный станок модели А662.

Назначение станка. Станок предназначен для фрезерования одновременно с двух сторон плоских поверхностей тяжелых деталей торцовыми, цилиндрическими и концевыми фрезами в условиях серийного и массового производства. На станке можно одновременно обрабатывать группу деталей средних размеров.

Техническая характеристика станка

Рабочая поверхность стола в мм 450х1600

Наибольший продольный ход стола в мм 1500

Расстояние от оси шпинделя до поверхности стола в мм:

наибольшее 400 наименьшее 115

Расстояние между головками шпинделя в мм:

наибольшее 650 наименьшее 300

Расстояние от оси шпинделя до хобота в мм 195

Число скоростей вращения каждого шпинделя 12

Пределы чисел оборотов шпинделей в минуту 30—375

Количество скоростей подач стола 12

Пределы скоростей подач стола в мм/мин 36,5—475

Скорость быстрого перемещения стола в мм/мин 3750

Мощность в кВт:

главного электродвигателя 6

привода быстрых перемещений стола 2,3

привода подач 1,7.

Основные узлы станка. Станок А662 смонтирован из отдельных агрегатных узлов: А, Ж — стойки; Б, Е — шпиндельные бабки; В, Д — хоботы; Г — поперечная балка; 3 — стол; И — станина.

Движения в станке. Движения резания — вращение каждого из двух шпинделей с фрезами. Движение подачи — продольное поступательное перемещение ствола с заготовкой. Вспомогательные движения — быстрое перемещение стола, ручные установочные вертикальные перемещения шпиндельных бабок и ручные поступательные перемещения гильз со шпинделями вдоль оси.

Принцип работы. Обрабатываемые детали закрепляют на столе, которому сообщается поступательное движение только в продольном направлении.

В двух горизонтальных шпинделях, смонтированных в выдвижных гильзах, расположенных в шпиндельных бабках, могут быть закреплены различные типы фрез.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится перемещением шпиндельных бабок в вертикальных направлениях и шпиндельных гильз в горизонтальных направлениях вдоль оси. Станок позволяет работать по полуавтоматическому циклу: быстрый подвод — рабочая подача — быстрый отвод в исходное положение и остановка. Для этой цели предусмотрен командоаппарат и переставные кулачки, расположенные в боковом пазу стола.

Конструктивные особенности. Основные узлы и механизмы станка максимально унифицированы, что обеспечивает удобное его обслуживание и ремонт.

При соосном расположении бабок хоботы станка соединяют, что значительно увеличивает жесткость системы. При обработке высоких деталей хоботы разъединяют.

Шпиндельные бабки имеют независимые приводы вертикальных перемещений и в зависимости от конфигурации обрабатываемых заготовок могут быть установлены как на одной высоте, так и на разных уровнях.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 2526; Нарушение авторских прав?; Мы поможем в написании вашей работы!