КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Станки строгальной, протяжной и долбёжной группы

|

|

|

|

Или станка непрерывного действия

Карусельно-фрезерные станки

Карусельно-фрезерные станки предназначены для обработки плоскостей литых, кованых и штампованных деталей по методу непрерывного торцового фрезерования.

Карусельно-фрезерный двухшпиндельный станок. На станине 1 установлена стойка 2, в вертикальных направляющих которой смонтирована шпиндельная бабка 3. Бабка имеет два шпинделя 4 с приводом вращения от коробки скоростей 5, помещенной в верхней части стойки. На горизонтальных направляющих станины смонтирован стол 6, получающий во время работы медленное вращение в виде круговой подачи. Такая компоновка узлов станка позволяет вести фрезерование непрерывно. Обработанные детали, выйдя из зоны резания, могут быть заменены заготовками. Наличие двух шпинделей дает возможность совместить в одной операции черновое и чистовое фрезерование.

Привод главного движения осуществляется от электродвигателя 27, расположенного в верхней части стойки, через систему зубчатых передач 1—2, 3 — 4 и 5 — 6 и гитару скоростей al — bl.

Вертикальный вал 1 проходит внутри шлицевой втулки с насаженными на ней косозубыми колесами 7 и 9. Первое связано с колесом чернового шпинделя, второе — с колесом чистового шпинделя. Шпиндели смонтированы в гильзах 12, которые с помощью реечных передач 11 могут устанавливаться на необходимую высоту. Вращением рукоятки 26 шпиндельную бабку перемещают вертикально. Частота вращения чистового шпинделя примерно в 1,8 раза больше, чем чернового.

Привод круговой подачи стола состоит из отдельного электродвигателя 28 и цепи зубчатых передач 13...24 со звеном настройки а/b. Подача выключается выводом из зацепления зубчатых колес 19 и 20. Ручной поворот стола производится при помощи червяка 25 при выключенной подаче.

Группа строгальных, долбежных и протяжных станков единственная, в которой главное движение является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных - протяжками.

Строгальные станки разделяют на продольно-строгальные (одно- и двухстоечные) и поперечно-строгальные, главное движение сообщается заготовке, а в поперечно-строгальных - инструменту. Станки эффективны при обработке длинных узких поверхностей, особенно, сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности. Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства. Основной недостаток станков данной группы - возвратно-поступательный характер главного движения. Наличие обратного (вспомогательного хода), даже ускоренного, и неблагоприятные динамические явления в процессе реверсирования снижают производительность.

Протяжные станки предназначены для обработки протяжками внутренних и наружных линейных поверхностей с разнообразными профилями. Для обработки достаточно одного прямолинейного движения со скоростью инструмента или заготовки. Разделение припуска на срезаемые слои достигается подъемом зубьев протяжки по длине. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность и высокая точность обработки. Эти станки применяют преимущественно в массовом и серийном производстве.

Долбежные и протяжные станки особенно удобны для обработки сложных внутренних поверхностей.

Различают протяжные станки: общего назначения и специальные; для внутреннего или наружного протягивания; горизонтальные и вертикальные; обычные (с обратным ходом) и непрерывного действия (с движением зубьев по замкнутому контуру).

Протяжные станки характеризуются номинальной тяговой силой (50-1000 кН) и наибольшей длиной хода протяжки (1000-2000 мм).

Долбежные станки выпускают с наибольшим ходом ползуна 100—1600 мм, с диаметром стола 240 — 1600 мм. Движение ползуна осуществляется механическим и гидравлическим приводами. Механический привод осуществляется при помощи вращательной кулисы, приводимой в движение в большинстве случаев от многоскоростных электродвигателей.

В станине расположены все механизмы станка. В ее вертикальных направляющих движется ползун, совершающий вниз рабочий ход и вверх холостой ход. В резцедержателе зажат резец. Деталь устанавливают на столе, перемещающемся в направляющих. Стол, кроме того, может вращаться. В некоторых конструкциях предусмотрена возможность обработки плоскости под углом 60° к вертикали путем установки ползуна.

Возвратно-поступательное движение долбяка и подача стола осуществляются гидравлически или механически. Регулирование скорости бесступенчатое. Быстрые установочные перемещения стола в продольном, поперечном и круговом направлениях производятся от отдельного электродвигателя.

Двухстоечный продольно-строгальный станок модели 7231А

Станок предназначен для обработки горизонтальных, вертикальных и наклонных плоскостей, а также линейчатых поверхностей у крупных деталей большой длины. На станке могут быть одновременно обработаны детали средних размеров, устанавливаемые рядами на столе.

Техническая характеристика станка

Размеры рабочей поверхности стола в мм 900х3000

Расстояние между стойками в мм 1100

Длина хода стола в мм:

наименьшая 300

наибольшая 3100

Наибольший вес обрабатываемого изделия в кг 5000

Расстояние между осями вертикальных суппортов в мм:

наименьшее 290

наибольшее 1710

Наибольшие перемещения вертикальных суппортов в мм:

вертикальное 250

горизонтальное 1420

Наибольшие перемещения бокового суппорта в мм:

вертикальное 850

горизонтальное 250

Наибольший угол поворота суппортов в град ±60

Пределы скорости хода стола в м/мин 5—75

Мощность главного электродвигателя в кВт 16,2

Пределы величин подач вертикальных суппортов в мм/дв. ход:

горизонтальных 0,5—25

вертикальных 0,125—6,25

Пределы величин вертикальных подач бокового суппорта в мм/дв. ход 0,25—12,5

Скорость быстрых перемещений в мм/мин: 2360

вертикальных суппортов в горизонтальном направлении 590

вертикальных суппортов в вертикальном направлении бокового суппорта в вертикальном направлении 1180

Мощность электродвигателей подач в кВт 1,7

Наибольшее перемещение траверсы в мм 870

Скорость перемещения траверсы в мм/мин 500

Мощность электродвигателя траверсы в кВт:

привода перемещения 1,7

привода зажима 1,7.

Основные узлы станка. А — верхние суппорты; Б — портал; В — коробка подач верхних суппортов; Г — электрический привод движения резания; Д — коробка подач бокового суппорта; Е — боковой суппорт; Ж — станина; 3 — стол; И — боковые стойки; К — траверса.

Движения в станке. Движение резания — прямолинейное возвратно-поступательное движение стола совместно с обрабатываемой деталью. Движения подач — прерывистые поступательные перемещения верхних суппортов в поперечном, вертикальном и наклонном направлениях и бокового суппорта в вертикальном направлении. Вспомогательные движения: механизированные быстрые и ручные перемещения суппортов в указанных направлениях; ручное горизонтальное перемещение бокового суппорта; подъем и опускание траверсы; зажим траверсы на стойках и подъем резцовых головок при обратном ходе стола.

Принцип работы. Обрабатываемая деталь или ряд одновременно обрабатываемых деталей закрепляются на столе станка. Одиночные резцы или комплекты одновременно работающих резцов устанавливаются на верхних и боковом суппортах. Столу совместно с обрабатываемой деталью сообщается прямолинейное возвратно-поступательное движение, причем при ходе стола вперед происходит снятие стружки с обрабатываемой детали (рабочий ход); при ходе стола назад с повышенной скоростью (холостой ход) снятие стружки не производится и резцы в это время автоматически отводятся от обработанной поверхности. Подача суппортов имеет прерывистый характер и осуществляется за каждый двойной ход стола.

Поперечно-строгальный станок модели СПС-01

Универсальный поперечно-строгальный станок модели СПС-01 предназначен для обработки строганием горизонтальных, вертикальных и (наклонных плоскостей линейчатых фасонных поверхностей, а также пазов различного профиля у деталей небольших размеров и среднего веса в условиях индивидуального и мелкосерийного производства.

Техническая характеристика станка

Размеры рабочей поверхности стола в мм 458х520

Наибольший угол поворота в град:

корпуса стола ±180

верхней части стола 15

Наибольшее перемещение стола в мм:

горизонтальное 660

вертикальное 380

Пределы величины хода ползуна в мм 100—700

Количество скоростей движения ползуна 8

Пределы чисел двойных ходов ползуна в минуту 9—102

Количество величин подач стола 10

Пределы величин подач стола в мм за один двойной ход ползуна 0,3—3

Наибольшее перемещение суппорта в мм 160

Пределы поворота суппорта в град ±45

Количество величин подач суппорта 0,125—0,625

Пределы величин подач суппорта в мм за один двойной ход ползуна 5

Мощность электродвигателя привода станка в кВт 10.

Основные узлы станка А—поддерживающая стойка;. Б — универсальный стол; В — поворотный суппорт; Г— механизм подачи суппорта; Д — ползун; Е — электродвигатель привода станка; Ж — коробка скоростей с кривошипно-кулисным механизмом; 3 — механизм подач стола; И — поперечина; К — станина; Л— основание станины.

Движения в станке. Движение резания — прямолинейное возвратно-поступательное движение ползуна с суппортом и резцом. Движения подач — прерывистое прямолинейное поступательное перемещение стола с обрабатываемой деталью в поперечном и вертикальном направлениях и прерывистое прямолинейное поступательное перемещение суппорта с резцом. Вспомогательные движения — быстрые механизированные и ручные установочные перемещения стола в поперечном и вертикальном направлениях, ручное перемещение суппорта, поворот стола в двух взаимно перпендикулярных направлениях, радиальное перемещение кулисного камня для изменения длины хода ползуна и поступательное перемещение ползуна относительно кулисы для изменения места хода ползуна.

Принцип работы. Обрабатываемая деталь закрепляется на верхней плите или на боковой поверхности корпуса стола. Для строгания наклонных плоскостей обрабатываемая деталь может быть путем поворота корпуса и верхней плиты стола в двух взаимно перпендикулярных направлениях установлена так, чтобы обрабатываемая плоскость точно заняла горизонтальное положение.

Резец закрепляется в резцедержателе суппорта. В зависимости от длины строгания с помощью квадрата устанавливается необходимая длина хода ползуна, а в соответствии с расположением обрабатываемой детали вращением квадрата устанавливается место хода ползуна.

Ползуну с резцом сообщается прямолинейное возвратно-поступательное движение, причем при ходе ползуна вперед (рабочий ход) происходит снятие стружки с обрабатываемой детали, а при ходе назад (холостой ход) снятие стружки не производится.

Во избежание повреждения обработанной поверхности и режущей кромки резца последний совместно с откидной доской несколько приподнимается вверх.

Периодическая подача стола с обрабатываемой деталью производится в конце холостого хода ползуна. При обработке вертикальных и наклонно расположенных плоскостей подача сообщается суппорту, который поворачивается на соответствующий угол относительно головки ползуна. В этом случае поворотная доска смещается в сторону для обеспечения отвода резца от обработанной поверхности при холостом ходе ползуна.

Долбёжный станок модели 743

Станок предназначен для обработки фасонных отверстий (квадратных, шестигранных, многошлицевых и др.), прорезки внутренних шпоночных пазов и строгания наружных, коротких линейчатых поверхностей. Долбежный станок используется в индивидуальном и мелкосерийном производстве.

Техническая характеристика станка

Диаметр круглого стола в мм 610

Ход долбяка в мм:

наименьший 20

наибольший 300

Наибольшее перемещение стола в мм:

продольное 600 поперечное 600

Наибольшая высота обрабатываемой детали в мм 770

Число скоростей долбяка 4

Пределы чисел двойных ходов долбяка в минуту 20—80

Количество величин подач стола 40

Продольная и поперечная подача стола в мм/дв. ход:

наибольшая 2 наименьшая 0,05

Круговая подача стола в град/дв. ход:

наибольшая 2/3 наименьшая 1/60

Мощность приводного электродвигателя в кВт 5,2.

Основные узлы станка. А — стол; Б — долбяк; В — поперечные салазки; Г — продольные салазки; Д — коробка скоростей с кривошипно-кулисным механизмом; Е — привод подачи; Ж— станина.

Движения в станке. Движение резания — прямолинейное возвратно-поступательное движение долбяка в вертикальном направлении. Движения подач — прерывистое поступательное перемещение стола в продольном и поперечном направлениях и периодический поворот стола относительно своей оси. Вспомогательные движения — ручные установочные перемещение стола, регулирование длины хода долбяка и установка места хода долбяка.

Принцип работы. Резец специальной конструкции закрепляют в резцедержателе долбяка; обрабатываемую деталь устанавливают на круглом столе станка. Движение долбяка вниз являете рабочим ходом, в течение которого происходит снятие стружи с обрабатываемой детали. Движение долбяка вверх является холостым ходом, в конце которого происходит подача стола с деталью в одном из возможных направлений. При обработке плоскостей столу сообщается продольная или поперечная подача, а при обработке цилиндрических участков поверхностей — круговая подача.

Механизм ручного поворота стола снабжен устройством, позволяющим делить заготовку на нужное количество равных частей или поворачивать ее на заданный угол.

Конструктивные особенности. Станок в отличие от других типов долбежных станков имеет качающуюся кулису, обеспечивающую лучшую работу станка. Для изменения длины хода долбяка применено устройство с кривошипным диском, обеспечивающее высокую жесткость кулисного механизма. Для обработки матриц вырубных штампов и подобных деталей с поднутренными поверхностями направляющие долбяка могут быть повернуты на необходимый угол поднутрения с помощью специального стяжного механизма.

Привод подач стола в станке осуществляется от барабана с криволинейным пазом. Изменение величины подачи производится быстродействующим устройством, что значительно сокращает время на перенастройку станка. Этому же способствует применение конического реверса для изменения направления движения стола вместо перекидной собачки храпового механизма. Для предохранения деталей механизма подач от поломок тяга, соединяющая приводной рычаг с поводком собачки, имеет встроенную пружину.

ЗУБООБРАБАТЫВАЮЩИЕ И РЕЗЬБООБРАБАТЫВАЮЩИЕ СТАНКИ

Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач. По виду обработки и инструмента различают следующие зубообрабатывающие станки: зубофрезерные, зубострогальные, зубопротяжные, зубошлифовальные и др. По назначению станки бывают: для обработки цилиндрических колес с прямыми и косыми зубьями, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес, с криволинейными зубьями. По степени шероховатости обработанной поверхности выделяют станки: для предварительного нарезания зубьев, для чистовой обработки, для отделочной обработки поверхности зубьев.

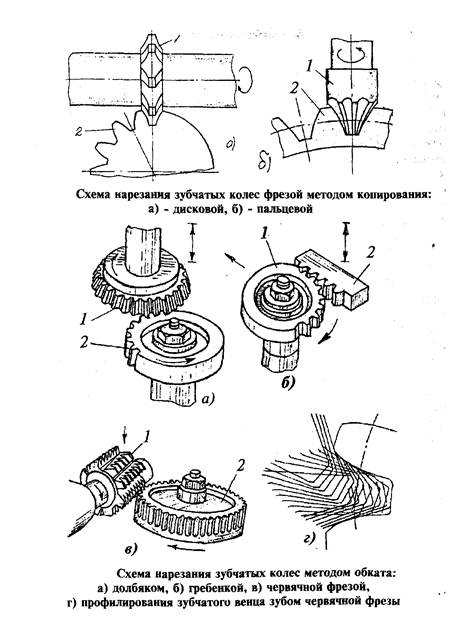

Существуют два метода нарезания зубчатых колес, метод обката и метод следа (копирования). При методе копирования используется инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца. Модульная фреза перемещается вдоль впадины цилиндрического колеса, в каждый момент времени оставляя отпечаток своей формы. После обработки одной впадины заготовку поворачивают на окружной шаг (движение деления) и обрабатывают следующую впадину.

Данный метод имеет свои недостатки: профиль зуба зависит от модуля и числа зубьев колеса. Для точной обработки каждого колеса нужна своя фреза. Поэтому необходим большой набор сложных фрез. Практически ограничиваются набором из 8 или 15 фрез для каждого модуля. При этом одной фрезой нарезают колеса с различным числом зубьев (в некотором интервале). Наименьшее из колес интервала получается с правильным профилем, другие не точно. Достоинство метода копирования простота оборудования. Обработку можно вести на горизонтально- и вертикально-фрезерных станках с использованием делительной головки. Метод копирования мало производителен.

Метод копирования используется в единичном производстве, чаще при ремонтных работах. Специальные зубодолбёжные станки с резцовой головкой обеспечивают очень высокую производительность, их применяют в массовом производстве.

Наиболее распространен метод обката. В этом случае режущий инструмент и заготовка обкатывается подобно звеньям зубчатой передачи.

В зубодолбежном станке долбяк и заготовка воспроизводят зацепление цилиндрических колес. Если бы заготовка была достаточно пластичной в ней можно было выдавливать впадины, прокатив по окружности твердое колесо (инструмент). В станке движение обката (согласованное движение долбяка и заготовки) является сложным формообразующим движением. Оно служит для создания формы зуба в поперечном сечении эвольвенты. Чтобы удалить материал из впадины обрабатываемого колеса, на торце долбяка по всему контуру создают режущие кромки, а долбяку сообщают возвратно-поступательное движение, которое является также формообразующим движением и служит для получения формы зуба по длине. Долбяком можно нарезать зубчатую рейку. Для этого движение, образующее профиль зуба, должно состоять из вращения долбяка и согласованного с ним прямолинейного движения рейки. Можно режущей рейкой (гребенкой) нарезать цилиндрическое колесо.

В зубофрезерном станке инструмент и заготовка образуют пару, подобно червячной передаче. Если провести секущую плоскость через ось червяка перпендикулярно оси червячного колеса, то в сечении червяка получается профиль зубчатой рейки. При вращении червяка эта рейка сдвигается вдоль его оси, обкатываясь с зубьями колеса. Такой же обкат имеет место в зубофрезерном станке, где червячная фреза вращается с заготовкой (сложное формообразующее движение).

При обработке червячного колеса достаточно углубиться фрезой на полную высоту зуба, чтобы получилась его форма по - длине. При нарезании цилиндрического колеса необходимо еще формообразующее движение вдоль зуба. Если зуб зубчатого колеса прямой, то это движение простое. У косозубого колеса зуб винтовой, поэтому для его образования, требуется сложное движение, состоящее из перемещения червячной фрезы вдоль оси колеса и доворота самого колеса. При нарезании конических колес заготовка обкатывается с воображаемым плоским производящим колесом. Метод обката отличается высокой производительностью и точностью. Преимущество метода обката - универсальность режущего инструмента: при одном модуле одним нструментом теоретически можно нарезать колеса с разным числом зубьев.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 2669; Нарушение авторских прав?; Мы поможем в написании вашей работы!