КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные тапы обработки резанием валов

Чаще всего обработка валов включает следующие этапы:

1) подрезание обоих торцов заготовки поочередно или

одновременно;

2) центрование заготовки с двух сторон;

3) предварительное точение (обычно с двух установок);

4) чистовое точение;

5) фрезерование шпоночных пазов или шлицев;

6) сверление отверстий;

7) нарезание резьбы;

8) термическая обработка;

9) предварительное шлифование шеек;

10)чистовое шлифование шеек.

В зависимости от конструктивных особенностей вала и технических требований маршрут обработки может несколько усложняться введением дополнительных операций: токарной обработки под люнет, полирования, промежуточной правки и т. п.

Большинство валов на чистовых операциях обрабатывают с установкой в центрах, что обеспечивает высокую производительность, точность, легкость установки и доступность для измерений. В связи с этим заготовки должны подвергаться предварительной обработке, заключающейся в подрезке торцов и изготовлении центровых гнезд. Такую обработку производят на токарных станках с зажимом заготовок в трехкулачковом патроне и люнете. Операцию центрования заготовок также выполняют на двух- и односторонних центровальных станках, а подрезку торцов чаще всего производят на продольно-фрезерных или горизонтально-фрезерных станках.

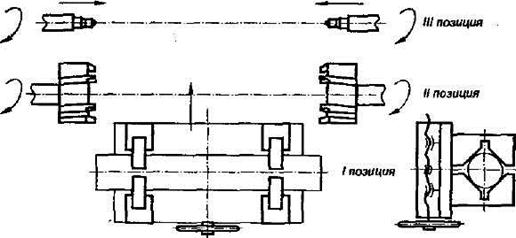

При крупносерийном и массовом производствах целесообразно выполнять фрезерование торцов и центрование на фрезерно-центровальных станках. Принципиальная схема работы фрезерно-центровального станка показана на рисунке 5.3.

Рис.11.3 Схема работы фрезерно-центровального станка

Токарная обработка валов. Мелкие ступенчатые валики диаметром до 25 мм и длиной до 150 мм обрабатывают на автоматах продольного точения, револьверных или токарных станках. Валы больших диаметров обрабатывают на токарных станках, токарных гидрокопировальных или многорезцовых полуавтоматах. Последние используют для обработки жестких многоступенчатых валов при большом припуске на обработку.

В крупносерийном и массовом производствах обработку валов производят на вертикальных многопозиционных токарных многошпиндельных полуавтоматах, на одношпиндельных многорезцовых полуавтоматах и на токарных гидрокопировальных полуавтоматах. В среднесерийном и мелкосерийном производствах используют токарные станки, оснащенные гидрокопировальными суппортами и другими устройствами, ускоряющими работу путем уменьшения вспомогательного времени. При обработке на полуавтоматах достигается 11 квалитет точности. Обработка на гидрокопировальном полуавтомате одним резцом часто оказывается более выгодной, чем на многорезцовом, так как время настройки гидрокопировального полуавтомата в 2...3 раза меньше, а обработка более точна, особенно при длинных рабочих ходах.

Для передачи крутящего момента от шпинделя на заготовку применяют пальцевые поводковые патроны и хомутики, трехкулачковые патроны, быстрозажимные поводковые патроны с поворотными кулачками или поводковые утопающие передние центры. При обработке длинных валов используют люнеты, повышающие жесткость заготовки при обработке в 8...11 раз. Подвижные люнеты (двухкулалковые) перемещаются вместе с резцом, неподвижные (трехкулачковые) закреплены на станке и прохождения резца не допускают. Под люнет производят предварительную проточку опорной шейки на заготовке либо на заготовку надевают гильзу, наружная поверхность которой служит опорной шейкой. Кулачки люнета могут быть скользящими бронзовыми или стальными роликовыми наконечниками. Иногда вместо роликов используют шарикоподшипники.

Токарная обработка валов. Мелкие ступенчатые валики диаметром до 25 мм и длиной до 150 мм обрабатывают на автоматах продольного точения, револьверных или токарных станках. Валы больших диаметров обрабатывают на токарных станках, токарных гидрокопировальных или многорезцовых полуавтоматах. Последние используют для обработки жестких многоступенчатых валов при большом припуске на обработку.

В крупносерийном и массовом производствах обработку валов производят на вертикальных многопозиционных токарных многошпиндельных полуавтоматах, на одношпиндельных многорезцовых полуавтоматах и на токарных гидрокопировальных полуавтоматах. В среднесерийном и мелкосерийном производствах используют токарные станки, оснащенные гидрокопировальными суппортами и другими устройствами, ускоряющими работу путем уменьшения вспомогательного времени. При обработке на полуавтоматах достигается 11 квалитет точности. Обработка на гидрокопировальном полуавтомате одним резцом часто оказывается более выгодной, чем на многорезцовом, так как время настройки гидрокопировального полуавтомата в 2...3 раза меньше, а обработка более точна, особенно при длинных рабочих ходах.

Для передачи крутящего момента от шпинделя на заготовку применяют пальцевые поводковые патроны и хомутики, трехкулачковые патроны, быстрозажимные поводковые патроны с поворотными кулачками или поводковые утопающие передние центры. При обработке длинных валов используют люнеты, повышающие жесткость заготовки при обработке в 8...11 раз. Подвижные люнеты (двухкулалковые) перемещаются вместе с резцом, неподвижные (трехкулачковые) закреплены на станке и прохождения резца не допускают. Под люнет производят предварительную проточку опорной шейки на заготовке либо на заготовку надевают гильзу, наружная поверхность которой служит опорной шейкой. Кулачки люнета могут быть скользящими бронзовыми или стальными роликовыми наконечниками. Иногда вместо роликов используют шарикоподшипники.

Абразивная обработка валов. Применение шлифования шеек валов позволяет получить точность по 6... 7-му квалитету и шероховатость Ra = 0,4...0,8 мкм.

Шлифование обычно осуществляют за две операции — предварительное и чистовое на круглошлифовальных станках методом продольной или поперечной (врезанием) подачи. Первый метод применяют при большой длине обрабатываемой поверхности. Для шлифования коротких шеек длиной до 60 мм целесообразно использовать второй метод. Врезным шлифованием обрабатывают также ступенчатые, конические и фасонные поверхности, для чего шлифовальный круг должен иметь соответствующую форму. В крупносерийном и массовом производствах для обработки ступенчатых валов используют многокруговое шлифование методом врезания на торцешлифовальных станках.

Точность формы шеек вала зависит от состояния центровых гнезд. Для повышения точности перед чистовым шлифованием центровые гнезда правят с помощью конусного абразивного круга либо с помощью притира.

В серийном и массовом производствах высокую производительность при обработке валов обеспечивает применение бесцентрового шлифования, которое может осуществляться с продольной подачей или с поперечной (врезное). На бесцентровое шлифование оставляют припуск значительно меньше, чем на шлифование в центрах, так как не требуется компенсировать погрешность установки.

Шлифование напроход применяют при обработке гладких длинных и коротких валов, врезное шлифование — при обработке ступенчатых и конических. При бесцентровом шлифовании может быть осуществлена автоматизация загрузочной операции.

При использовании в качестве заготовок прутков из холоднотянутой стали с точностью по 10-му квалитету можно ограничиться припуском 0,2мм на диаметр и изготовлять гладкие валы путем правки и резки заготовок и их последующей обработки методом бесцентрового шлифования. При этом достигается точность по 7...8-му квалитету.

При повышенных требованиях к качеству обработки, когда необходимо получить поверхность Ra = 0,2...0,1 мкм, применяют такие методы отделочной обработки, как суперфиниширование, полирование, накатывание шариками или роликами, выглаживание.

Контроль валов включает проверку диаметров шеек, длин участков, биения шеек валов относительно оси, проверку отдельных конструктивных элементов валов: шлицевых поверхностей, шпоночных канавок, резьб, галтелей и т. п. Помимо этого, производят контроль твердости заготовок после термической обработки и дефектоскопию.

В машиностроении при серийном и массовом производствах контроль валов выполняют с помощью предельных скоб, индикаторных скоб; проверку длин участков — с помощью предельных шаблонов или линейных скоб. При мелкосерийном производстве используют универсальный инструмент: штангенциркули, микрометры, линейки. Контроль биения шеек валов осуществляют после установки вала в центрах или на призмах. Биение определяют с помощью прибора индикаторного типа. Для проверки радиусов галтелей применяют шаблоны. Шлицевой участок вала контролируют с помощью предельных калибров. Предельными скобами проверяют наружный и внутренний диаметры (если они подлежат контролю) и ширину гребня. Помимо этого, с помощью проходного комплексного шлицевого кольца производят проверку точности расположения отдельных элементов профиля. Шпоночные пазы контролируют плоскими предельными калибрами; резьбы на валах — предельными резьбовыми кольцами.

12. Обработка деталей класса «втулок и дисков»

К классу «втулки и диски» относятся детали, характеризующиеся наличием концентричных (соосных) наружных и внутренних поверхностей и торцевых поверхностей перпендикулярных общей оси. Различие между

втулками и дисками заключается в том, что у втулок длина больше диаметра, а у дисков, наоборот, диаметр больше длины.

По своей конфигурации детали класса «втулки и диски» могут иметь гладкие и ступенчатые наружные цилиндрические поверхности, сквозные гладкие или ступенчатые отверстия, наружные и внутренние канавки, наружную и внутреннюю резьбу.

При осуществлении технологии механической обработки деталей данного класса необходимо решить следующие технологические задачи:

· обеспечить необходимую точность размеров и шероховатость наружных и внутренних цилиндрических поверхностей;

· обеспечить необходимую точность длины и шероховатость торцевых поверхностей;

· обеспечить необходимую концентричность (соосность) наружных и внутренних цилиндрических поверхностей;

· обеспечить необходимую перпендикулярность торцевых поверхностей относительно общей оси цилиндрических поверхностей.

Решение двух первых задач обеспечивается соответствующим выбором методов механической обработки (точение, растачивание, зенкерование, развертывание, шлифование и т. п.).

Решение двух последних задач достигается соответствующим выбором и назначением технологических баз, использованием принципов постоянства и перемены баз.

Для обеспечения концентричности внутренних и наружных цилиндрических поверхностей и перпендикулярности торцов существует три основных способа:

1) обработка концентричных (соосных) поверхностей и торцов за один установ от одной технологической базы – цилиндрической поверхности и торца;

2) окончательная обработка отверстия и торца, а затем обработка наружного контура с базированием по отверстию и торцу, обработанным ранее;

3) окончательная обработка наружной цилиндрической поверхности и торца, а затем обработка отверстий и остальных цилиндрических поверхностей и торцов с базированием по ранее обработанным наружной цилиндрической поверхности и торцу.

Полный технологический процесс изготовления деталей класса «втулки и диски» часто содержит комбинацию из трех перечисленных способов. При этом технологической задачей первой операции технологического процесса всегда является создание (подготовка) технологических баз для дальнейшей механической обработки.

Заготовками деталей класса «втулки и диски» могут быть отливки, поковки, мерные куски проката. Мелкие детали могут изготавливаться из прутка.

Для механической обработки деталей класса «втулки и диски» используются в основном станки токарной группы, позволяющие концентрировать различные методы механической обработки и обеспечивать за один установ обработку точением, растачиванием, зенкерованием, развертыванием, а также нарезание резьбы. К таким станкам относятся токарные универсальные станки, токарно-револьверные станки и полуавтоматы, вертикальные и горизонтальные многошпиндельные токарные полуавтоматы, прутковые токарно-револьверные одношпиндельные автоматы, токарные станки с ЧПУ и т. п.

В расчетно-графической работе для реализации технологического процесса предложен токарно-револьверный станок 1Е340П. Технологические возможности этого станка позволяют производить комплексную обработку деталей класса «втулки и диски», используя для этого такие методы обработки, как точение и растачивание, обработку мерным инструментом – зенкерами и развертками, нарезание наружных и внутренних резьб метчиками, плашками и резьбонарезными головками. Кроме того, применение токарно-револьверного станка обеспечивает возможность одновременной обработки нескольких поверхностей.

Реализация технологического процесса механической обработки деталей класса «втулки и диски» с использованием токарно-револьверного станка может быть построена следующим образом:

А. Если наружная цилиндрическая поверхность детали ступенчатая, то

1) подготовить технологические базы для дальнейшей обработки - обработать предварительно или окончательно наружную цилиндрическую поверхность и торец, которые позволят при их использовании в качестве баз за один установ обработать большинство оставшихся наружных и внутренних цилиндрических поверхностей и обеспечить их соосность;

2) используя подготовленные технологические базы, произвести обработку оставшихся соосных наружных и внутренних поверхностей и прилегающих к ним торцов;

3) выполняются оставшиеся операции по окончательной обработке поверхностей деталей; В качестве технологических баз используются ранее обработанные поверхности позволяющие обеспечить в ходе обработки необходимую точность относительного расположения цилиндрических и торцевых поверхностей.

В зависимости от сложности обработки и конструктивных особенностей детали названные этапы могут быть выполнены за одну операцию, состоящую из двух установов, или за две и более отдельные операции.

Б. Если наружная цилиндрическая поверхность детали гладкая, то

1) подготовить технологическую базу – отдельной токарной операцей, в центрах протачить наружную цилиндрическую поверхность предварительно или окончательно;

2) на токарно-револьверном станке с базой от обработанной наружной цилиндрической поверхности подрезать торец.; заготовку переустанавить, с базой от наружной цилиндрической поверхности и торца обработать оставшиеся цилиндрические поверхности и прилегающие к ним торцы (подрезать надо тот торец, базирование по которому в сочетании с наружной цилиндрической поверхностью позволит обработать за один установ большинство оставшихся цилиндрических и торцевых поверхностей);

3) выполнить оставшиеся операции по окончательной обработке поверхностей деталей; в качестве технологических баз использовать ранее обработанные поверхности, позволяющие обеспечить в ходе обработки необходимую точность относительного расположения цилиндрических и торцевых поверхностей.

Перечисленные схемы обработки приведены на рис. 4.1..

Рис.12. Схемы обработки деталей класса «втулки и диски»

|

Дата добавления: 2014-01-06; Просмотров: 2136; Нарушение авторских прав?; Мы поможем в написании вашей работы!