КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Последовательность чередования рабочих ходов цикла в цилиндрах – называется порядком работы двигателей

|

|

|

|

S/D

R/l

С увеличением длины шатуна (уменьшением λ) снижается неравномерность движения поршня и величина сил инерции.

Одним из основных параметров двигателя, определяющим его конструктивные особенности и размеры, является отношение хода поршня к диаметру цилиндра:

При уменьшении ρ обеспечивается снижение скорости поршня и величины сил инерции, возрастание перекрытия шатунных и коренных шеек коленчатого вала, что значительно повышает долговечность цилиндропоршневой группы и коленчатого вала, являющихся основными деталями двигателя.

Объем цилиндра, освобождаемый поршнем при его перемещении от ВМТ до НМТ, называется рабочим объемом цилиндра Vh.

Объем, образующийся над поршнем при его положении в ВМТ, называется объемом камеры сгорания, или камеры сжатия Vc. Таким образом, полный объем цилиндра равен:

Vа = Vh + Vс

Важной характеристикой двигателя является его степень сжатия, которая определяется как отношение полного объема цилиндра к объему камеры сгорания:

ε = Vа/ Vс

Степень сжатия показывает, во сколько раз уменьшается объем горючей смеси или воздуха в цилиндре при перемещении поршня из НМТ в ВМТ. С повышением степени сжатия возрастает мощность двигателя, улучшается его экономичность. Увеличение степени сжатия ограничивается опасностью возникновения детонации и повышением нагрузки на детали кривошипно-шатунного механизма.

Карбюраторные автомобильные двигатели имеют ε = 6,5…10,5; дизели – ε = 14…20.

Сумма рабочих объемов всех цилиндров называется рабочим объемом двигателя, или, если его выразить в литрах, литражом двигателя:

Vл = Vh * i (1)

Vh – рабочий объем одного цилиндра, л;

i – число цилиндров двигателя;

Если известны диаметр цилиндра и ход поршня двигателя, то величина рабочего объема цилиндра определяется по формуле:

Vh = π D2 S/4*1000, л

Подставив значение Vh в выражение (1), получим формулу для расчета литража двигателя:

Vл = π D2 S i / 4 * 1000

Тема 1.2 Рабочие циклы

Процесс преобразования тепловой энергии в механическую работу называется рабочим процессом или рабочим циклом.

Рабочий цикл двигателя внутреннего сгорания состоит из следующих тактов:

· впуск (смеси – карбюраторный ДВС, воздуха – дизельный);

· сжатие;

· сгорание-рабочий ход;

· выпуск отработавших газов.

Ряд последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя во время его работы, называется рабочим циклом.

Примечание: у двухтактных ДВС нет указанного четкого разделения тактов – некоторые такты сложным образом совмещены.

Процесс, происходящий в цилиндре за один ход поршня, т.е. за пол-оборота коленчатого вала, называется тактом.

Двигатель, в котором рабочий цикл происходит в течении двух оборотов коленчатого вала, за четыре хода поршня, называется четырехтактным.

Если рабочий цикл совершается за один оборот коленчатого вала, т.е. за два хода поршня, такой двигатель называется двухтактным.

В двухтактных двигателях время, отводимое на рабочий цикл, используется более полно, т.к. процессы выпуска и впуска совмещены по времени с процессами сжатия и расширения. Рабочий цикл происходит за 3600 (один оборот коленчатого вала).

При движении поршня от ВМТ к НМТ одновременно происходят процессы расширения и выпуска с продувкой цилиндра, а при обратном движении от НМТ к ВМТ – впуск и сжатие. Изменения параметров цикла (давление и температура) соответствуют изменениям параметров четырехтактного двигателя.

Большинство автомобильных ДВС четырехтактные, т.к. они имеют большую экономичность, долговечность и меньшую токсичность отработавших газов.

Достоинство двухтактных ДВС состоит в возможности получения большей мощности по сравнению с четырехтактными при одинаковом литраже и числе оборотов коленчатого вала.

Рабочий цикл четырехтактного карбюраторного ДВС

Процессы, происходящие в цилиндре и характеризующие рабочий цикл четырехтактного карбюраторного двигателя, показаны на рис. 2.

При рассмотрении рабочего цикла двигателя принято, что каждый такт начинается и заканчивается при прохождении поршня в ВМТ или НМТ.

Каждый из тактов четырехтактного двигателя характеризуется положением клапанов, направлением движения поршня, давлением (р) и температурой (t)газов внутри цилиндра.

|

ВПУСК – поршень перемещается от ВМТ к НМТ. Открыт впускной клапан.

Вследствие увеличения объема внутри цилиндра создается разрежение

р = 0,75 – 0,85 кг/см2, температура смеси составляет

t = 90 – 125оС

Цилиндр заполняется свежим зарядом горючей смеси (горючая смесь – смесь паров бензина с воздухом). Горючая смесь, смешиваясь с остаточными газами, образует рабочую смесь.

СЖАТИЕ – поршень движется от НМТ к ВМТ. Впускной и выпускной клапаны закрыты.

Объем над поршнем уменьшается. Рабочая смесь сжимается, давление и температура повышаются и к концу такта соответственно достигают:

р = 10 - 12 кг/см2

t = 350 – 450оС

Рабочая смесь сжимается, благодаря чему улучшается испарение и перемешивание паров бензина с воздухом. Степень сжатия регламентируется детонационной стойкостью топлива.

РАБОЧИЙ ХОД – (сгорания и расширения) – сжатая рабочая смесь воспламеняется электрической искрой. Поршень под давлением расширяющихся газов перемещается от ВМТ к НМТ, совершается полезная работа. Впускной и выпускной клапаны закрыты.

р = 35 - 40 кг/см2

t = 2000 – 2500оС

ВЫПУСК – поршень движется от НМТ к ВМТ. Выпускной клапан открыт. Отработавшие газы за счет собственного давления р = 3-4 кг/см2 с большой скоростью выбрасываются из цилиндра в атмосферу и давление снижается до 2 кг/см2, затем выпуск газов продолжается под действием поршня, движущегося от НМТ. Одновременно с падением давления снижается и температура.

р = 1,1 – 1,2 кг/см2

t = 300 – 400оС

Все эти такты непрерывно повторяются.

Коленчатый вал в течение этих четырех тактов поворачивается на 7200, т.е. совершает два оборота.

В двигателях, работающих по четырехтактному циклу, полезная работа совершается только в период такта расширения (рабочего хода), когда поршень перемещается под действием расширяющихся газов, поворачивая коленчатый вал на 1800. Остальные три такта являются подготовительными и выполняются при проворачивании коленчатого вала на 5400 за счет инерции маховика и работы других цилиндров.

Рабочий цикл четырехтактного дизельного ДВС

Рабочий цикл дизельного ДВС (рис. 3) подобен карбюраторному, только цилиндры заполняются не горючей смесью, а очищенным в воздухоочистителе воздухом. Поэтому рассмотрим параметры процессов, протекающих в цилиндрах.

|

ВПУСК -р = 0,75 – 0,85 кг/см2

t = 90 – 125оС

СЖАТИЕ – т.к степень сжатия в дизельных двигателях выше, то будет более высоким давление и температура

р = 30 - 40 кг/см2

t = 600 – 700оС

Такая высокая температура сжатого воздуха необходима для воспламенения впрыскиваемого в цилиндры дизельного топлива.

РАБОЧИЙ ХОД – в конце такта сжатия в цилиндр через форсунку под давлением 150-200 кг/см2 впрыскивается мелкораспыленное дизельное топливо. Смешиваясь с раскаленным воздухом, топливо воспламеняется.

р = 50 - 65 кг/см2

t = 1800 – 2000оС

ВЫПУСК -р = 1,1 – 1,2 кг/см2

t = 300 – 400оС

В результате осуществления рабочего цикла часть тепла, выделяющегося при сгорании топлива, превращается в полезную механическую работу.

Эффективность этой работы зависит от совершенства тепловых процессов рабочего цикла и определяется таким показателем как мощность, крутящий момент, удельный расход топлива.

Мощность развивается двигателем за счет механической работы газов в цилиндре, выполненной в единицу времени. Выраженная в лошадиных силах, она определяется по формуле:

N = P * Vл * n / τ * 60 * 75, л.с.

Р – среднее давление на поршень, кг/см2;

Vл – рабочий объем двигателя, л;

n – число оборотов двигателя, об/мин;

τ – тактность двигателя, равная числу оборотов коленчатого вала двигателя, за которое происходит рабочий цикл.

Крутящий момент характеризует тяговые свойства двигателя и представляет собой часть Т силы среднего давления, передаваемой поршнем через шатун на шейку кривошипа, действующей по касательной к окружности кривошипа и умноженной на радиус кривошипа:

М = Т * r, кг м;

Удельный расход топлива является показателем экономичности двигателя, он измеряется в г /л.с.*ч и определяется опытным путем при работе двигателя на испытательном стенде.

Сравнение дизелей и карбюраторных двигателей

По сравнению с карбюраторными двигателями дизели имеют следующие преимущества:

· более высокая топливная экономичность (на 30 – 40%);

· больше крутящий момент (на 15 – 20%) при одинаковой мощности;

· меньшая пожароопасность;

· меньшая токсичность;

· высокая надежность.

К недостатка дизеля можно отнести:

· большую массу и габаритные размеры при одинаковой мощности;

· более трудный пуск, особенно в зимнее время;

· повышенный уровень шума;

· высокую стоимость топливной аппаратуры;

· значительное содержание сажи в отработавших газах.

Тема 1.2.2 Одноцилиндровый четырехтактный ДВС

Устройство и работа четырехтактного карбюраторного двигателя

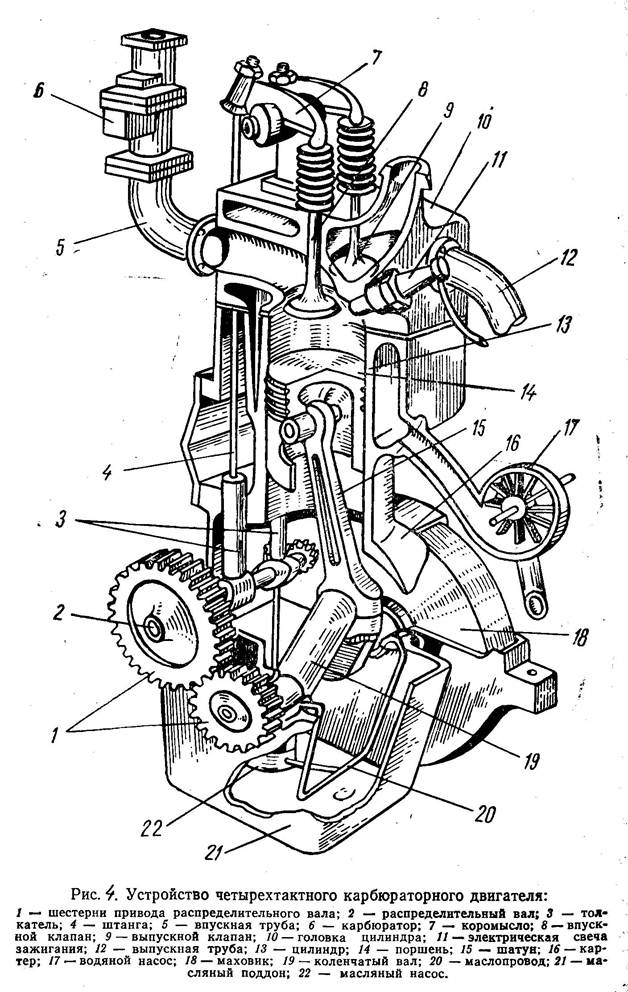

В конструкцию одноцилиндрового карбюраторного двигателя входят детали, узлы и приборы, образующие комплекс его механизмов и систем (см. рис. 4): кривошипно-шатунный механизм, газораспределительный механизм, систему охлаждения, систему смазки, систему питанию, систему зажигания.

Кривошипно-шатунный механизм воспринимает давление расширяющихся газов и преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основной деталью кривошипно-шатунного механизма и всего двигателя является картер 16, верхняя часть которого представляет собой цилиндр 13 и закрывается головкой 10. Снизу к картеру крепится масляный поддон 21, служащий резервуаром для масла. В цилиндре может двигаться поршень 14, снабженный уплотнительными кольцами и шарнирно при помощи пальца соединенный с верхней головкой шатуна 15. Нижней головкой шатун подвижно связан с шейкой кривошипа коленчатого вала 19, который может вращаться на своих опорных шейках в подшипниках картера и к фланцу которого крепиться маховик 18.

Газораспределительный механизм обеспечивает своевременный впуск в цилиндр определенного количества горючей смеси и выпуск отработавших газов. Главную роль в этом процессе играет распределительный вал 2 с кулачками, который получает вращение от коленчатого вала с помощью приводных шестерен 1. При вращении кулачек набегает на толкатель 3, он поднимается и толкает штангу 4, которая верхним концом упирается в плечо коромысла 7. При подъеме штанги коромысло поворачивается на своей оси, и другое его плечо опускается, нажимая на стержень клапана 8, преодолевая силу сопротивления клапанной пружины. Под действием плеча коромысла клапан опускается, при этом впускной клапан 8 открывает отверстие впускного канала для горючей смеси, в свою очередь выпускной клапан 9 – отверстие выпускного канала для отработавших газов.

Система охлаждения служит для отвода тепла от наиболее нагревающихся при работе деталей и подержания их оптимальной температуры. Для этого используется охлаждающая жидкость, которая с помощью насоса 17 циркулирует в системе, включающей в себя рубашку охлаждения – пространство между двойными стенками цилиндра и головки, радиатор, вентилятор и соединительные трубы.

Система смазки предназначена для подачи масла к трущимся поверхностям деталей двигателя с целью уменьшения сил трения, снижения износа деталей и частично их охлаждения. К ней относятся масляный поддон 21, масляный насос 22, маслопроводы 20, масляные каналы и фильтры.

Система питания обеспечивает подачу топлива к двигателю, приготовление горюющей смеси и подачу ее в цилиндр, а также отвод продуктов сгорания. В нее входят карбюратор 6, впускная труба 5, выпускная труба 12 и, кроме того, топливный бак, топливный насос, топливопроводы, топливный и воздушный фильтры.

Система зажигания служит для своевременного воспламенения рабочей смеси в цилиндре двигателя с помощью искры электрической свечи 11, ввернутой в головку цилиндра. Для этого необходимы источник постоянного тока низкого напряжения и приборы, преобразующие его в ток высокого напряжения. К этим приборам относится прерыватель тока низкого напряжения и катушка зажигания, создающая ток высокого напряжения, который подается в свечу.

Для работы двигателя описанной конструкции необходимо осуществить его запуск путем принудительного вращения коленчатого вала 19 пусковой рукояткой или стартером. При этом вместе с кривошипом коленчатого вала вращательное движение совершает нижняя головка шатуна 15, а его верхняя головка через поршневой палец заставляет поршень 14 в цилиндре 13 двигаться возвратно-поступательно вверх и вниз.

Одновременное вращение распределительного вала 2 обеспечивает открытие и закрытие клапанов 8 и 9 в соответствии с перемещениями поршня в цилиндре. Так, при открытии впускного клапана 8 поршень движется вниз и создает разрежение в цилиндре, за счет чего горючая смесь поступает из карбюратора 6 через выпускную трубу 5, наполняя цилиндр. Эти движения деталей и явления обусловливают процесс впуска.

При обратном движении поршня вверх и закрытых обоих клапанах поступившая в цилиндр горючая смесь сжимается, происходит процесс сжатия.

В конце процесса сжатия от искры электрической свечи 11 смесь воспламеняется и сгорает. Образовавшиеся при этом газы расширяются, давление над поршнем значительно возрастает, что заставляет поршень перемещаться вниз, обусловливая его рабочий ход.

При его очередном движении поршня вверх открывается выпускной клапан 9, и продукты сгорания выталкиваются из цилиндра через выпускное отверстие и выпускную трубу 12 в атмосферу. Происходит очистка цилиндра от продуктов сгорания, или процесс выпуска.

Последующие перемещения поршня в цилиндре обеспечивают повторение всех процессов: впуск, сжатие, рабочий ход, выпуск. Двигатель начинает работать благодаря основному процесса рабочего хода, когда под давлением газов поршень вместе с верхней головкой шатуна движется вниз, а нижняя головка шатуна при этом поворачивает кривошип коленчатого вала. Подготовительные процессы – впуск и сжатие, а также заключительный процесс выпуска проходит при дальнейшем вращении коленчатого вала за счет энергии маховика, полученной при рабочем ходе.

Работа двигателя заключается в непрерывном повторении процессов, происходящих в цилиндре в указанном порядке, и вращении коленчатого вала.

Недостатки одноцилиндрового двигателя

Рассмотрим формулу для определения мощности двигателя:

N = p x Vл x n / t х 60 х 75 л.с.

где, p – среднее давление на поршень, кг/см2

Vл – рабочий объем двигателя, л

n – число оборотов к/в, мин-1

t -тактность двигателя, равная числу оборотов к/в, за которое происходит рабочий цикл.

Анализируя приведенную формулу, видно, что одноцилиндровые двигатели – маломощные, т.е. не могут развивать большой мощности.

В одноцилиндровом двигателе даже при установившемся режиме работы скорость вращения к/в не остается постоянной, а меняется в течении одного цикла. Это объясняется тем, что на один рабочий ход приходится три подготовительных такта. Поэтому при рабочем ходе к/в поворачивается ускоренно, при остальных тактах – замедленно.

Для одноцилиндрового двигателя необходимая равномерность работы может быть обеспечена только применением маховика значительной массы и размеров, и это одно из условий из которого вытекают недостатки таких ДВС:

· неравномерная работа двигателя

· большой вес двигателя

· малая удельная мощность (мощность/ ед. веса)

· большой удельный расход топлива (расход топлива/ед. мощности)

· плохая приемистость двигателя (время, необходимое для набора максимального числа оборотов к/в)

· небольшое число оборотов к/в

Тема 1.2.3 Многоцилиндровые двигатели

Чтобы устранить недостатки одноцилиндрового двигателя, применяют многоцилиндровые двигатели.

Повышение равномерности вращения вала благоприятно сказывается на условиях работы двигателя и др. механизмов автомобиля: улучшается трогание с места, уменьшается износ деталей.

Наиболее эффективным и распространенным методом повышения равномерности работы и мощности двигателей является увеличение числа цилиндров, в каждом из которых поршень передает крутящий момент на общий коленчатый вал с несколькими кривошипами.

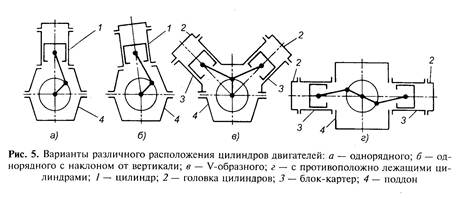

По расположению цилиндров автомобильные двигатели разделяют на однорядные (линейные) и двухрядные (V-образные и оппозитные).

|

Однорядные – могут иметь вертикальное, наклонное и горизонтальное расположение цилиндров.

Вертикальное расположение обеспечивает наибольшую простоту конструкции блока цилиндров и удобство обслуживания двигателя.

При наклонном и горизонтальном расположении цилиндров уменьшается высота двигателя, что позволяет наиболее рационально разместить его, например, под полом кузова автобуса.

Большинство современных однорядных двигателей делается 4- и 6-цилиндровыми, чем обеспечивается хорошее сочетание мощности, габарита и веса двигателя. Большее число цилиндров приводит к чрезмерному увеличению длины двигателя.

Двухрядные двигатели изготовляются с углом между осями цилиндров (с развалом цилиндров) 60, 90 и 1800. Расположение цилиндров под углом 60 и 900 называется V-образным; если цилиндры расположены под углом 1800, т.е. горизонтально и противоположно, двигатель называется оппозитным.

Такое расположение обеспечивает в сравнении с однорядными двигателями лучшие уравновешенность и равномерность работы, меньшие длину, высоту и вес двигателя. Это позволяет значительно повышать мощность за счет увеличения числа оборотов и роста числа цилиндров.

Наибольшее распространение получили 6- и 12-цилиндровые двигатели с углом развала цилиндров 900.

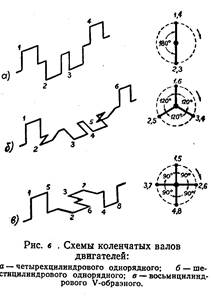

В четырехтактном двигателе рабочий цикл совершается за два оборота к/в, т.е. при его повороте на угол 7200. За это время в каждом цилиндре происходит четыре такта, так что одноименные такты, в том числе и рабочие ходы, начинаются через равные промежутки времени, соответствующие углу поворота к/в 7200 / i (где i –число цилиндров). Отсюда следует, что в 4-цилиндровом двигателе чередование рабочих ходов происходит через 1800, в 6-цилиндровом – через 1200, в 8 - через 900, в 12 - через 600.

За счет этих факторов равномерность изменения крутящего момента 6-цилиндрового двигателя почти в три раза выше, чем одноцилиндрового, а 8- цилиндрового - почти в четыре раза.

Таким образом, необходимая равномерность работы многоцилиндрового двигателя в значительной мере обеспечивается за счет воздействия на коленчатый вал нескольких крутящих моментов в течении от каждого цилиндра, а также благодаря увеличению среднего значения крутящего момента.

Надежность и долговечность работы двигателя зависит от равномерности его хода и уравновешенности. Это обеспечивается за счет увеличения числа цилиндров и равномерного чередования рабочих ходов и осуществляется с помощью определенного расположения цилиндров, выбора наилучшей кривошипной схемы к/в и применением противовесов. (См. схемы коленчатых валов).

|

Равномерность чередования с необходимой периодичностью обеспечивается, если угол между плоскостями расположения кривошипов коленчатого вала равен 7200/ i и выбран соответствующий порядок работы цилиндров.

Порядок работы водитель должен знать для правильного соединения проводов к свечам зажигания.

Наилучшие показатели работы двигателя обеспечиваются при нескольких порядках работы цилиндров, но для всех двигателей принят определенный порядок работы.

При определении порядка работы цилиндров из всех возможных вариантов выбирается тот, при котором рабочие ходы совершаются поочередно в цилиндрах, наиболее удаленных друг от друга. Это облегчает работу коренных подшипников и препятствует проникновению выхлопных газов из одного цилиндра в другой.

Пример:

Равномерное чередование и уравновешивание четырехцилиндровых двигателей обеспечивается при двух равноценных порядках работы цилиндров:

1-2-4-3 или 1-3-4-2. Первый порядок принят для двигателей ЗМЗ, второй – для двигателей ВАЗ и УМЗ.

Последовательность чередования тактов рабочего цикла четырехцилиндровых двигателей при указанных порядках работы приведена в таблице 1 и 2.

Таблица 1.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 4344; Нарушение авторских прав?; Мы поможем в написании вашей работы!