КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Наибольшей эрозионной стойкостью в настоящее время отличаются сложные композиции из металлов и их окислов, изготавливаемые методами порошковой металлургии

|

|

|

|

Существует несколько путей уменьшения эрозионного износа оконечностей тоководов (см. слайд 23). Основным из них является подбор эрозионностойких материалов, которые должны обладать высокой электро- и теплопроводностью, механической и химической стойкостью при высоких температурах и давлениях. Эти характеристики зависят в основном от температур плавления и испарения материала и теплоты сублимации.

Твердая изоляция при многократном воздействии импульсного напряжения и ударных нагрузок подвержена заметному старению, приводящему к снижению ее электрической прочности. Активационный механизм нарушения целостности решетки и разрушения твердых диэлектриков может иметь место при нагревании, электрическом пробое, облучении, механической нагрузке и происходить вследствие активизации процесса разрушения связей между частицами. Все эти факторы имеют место при высоковольтном электрическом разряде в жидкости.

Таким образом, физические процессы, связанные с разрушающим действием электрического разряда на оконечность токовода в разрядном промежутке имеют, в основном, тепловую природу (хотя на разрушение электродной системы в целом, в частности, изолирующих элементов, оказывают также влияние такие факторы воздействия, как ударные волны и гидропотоки). Разрушение сопровождается образованием плазменных струй, которые состоят из паров металла, отдельных частиц и жидких капель металла.

Необходимый тепловой режим электродной системы может быть обеспечен правильным выбором материала тоководов и токонесущих слоев, охлаждением тоководов водой или другой охлаждающей средой, пропускаемой через специальные каналы. С применением охлаждения тоководов возрастает стойкость электродных систем, работающих с большой частотой следования разрядов в течение длительного времени.

Разрушение электродных систем (см. слайд 15) происходит в результате механического и теплового воздействия канала разряда и последующих гидродинамических явлений, а также воздействия электрического поля на токоведущие части и изоляцию. Типичными видами разрушения от механического воздействия являются потеря устойчивости стержня-токовода, разрыв токоподводящих шин, пластическое деформирование вплоть до разрушения наружной трубы — токовода в коаксиальных электродных системах, выдавливание проходного изолятора из-под фланцев крепления в корпусе камеры, выталкивание стержня-токовода из проходного изолятора и т. п. Кроме того, возможны под действием механических динамических усилий нарушения центровки вспомогательных устройств, например, привода системы инициирования или привода перемещения электродной системы и т. п.

Параметры внешнего воздействия определяются характеристиками заготовки или другого объекта воздействия и осуществляемой технологической операции (материал, геометрические размеры и форма, вид технологической операции, величина работы основного процесса и т.п.).

Первое требования выполняется путем правильного выбора геометрии электродной системы (особенно ее разрядной зоны), величины индуктивности и электропроводности, размещения относительно объекта обработки и наличия активных и пассивных элементов для направленного излучения потока преобразованной энергии на объект обработки, обеспечивающих в зоне обработки необходимые параметры внешнего воздействия с минимальными затратами электрической энергии.

По сроку эксплуатации различают электродные системы разового действия, которые разрушаются после одного разряда и постоянные, имеющие срок службы от нескольких десятков тысяч до нескольких миллионов разрядов.

По технологическим признакам различаются следующие электродные системы: для процессов высокоскоростного деформирования материалов; для разрушения материалов; для интенсификации химико-технологических процессов; для средств преобразования энергии как инструмента воздействия (электроразрядных вибраторов, пульсаторов, источников высокоскоростных струй и т.п.). В последнем случае электродные системы размещаются вне среды обработки, а возмущение на объект обработки передается через промежуточные звенья.

По конструктивному признаку различают следующие основные типы электродных систем (см. слайд 13): стержневые-противостоящие линейной геометрии; стержневые параллельной геометрии; коаксиальной геометрии; электродные системы специального назначения, при создании которых используются различные сочетания геометрий.

К конструкции электродных систем предъявляются следующие требования (см. слайд 14): обеспечить высокий коэффициент преобразования электрической энергии в полезную работу (например, пластической деформации заготовки, работу разрушения и т.п.), а также обеспечить экономически целесообразную стойкость электродов, т.е. число разрядов без его разрушения до ремонта или замены.

Своеобразна картина теплового разрушения изолятора (см. слайд 16), когда под длительным воздействием больших токов разряда в неохлаждаемой водой зоне электрода происходит выплавление и вытекание материала диэлектрика, что приводит к последующему пробою и окончательному разрушению, так как электрические и механические свойства изоляционных материалов ухудшаются с повышением температуры.

Благодаря импульсному характеру приложения нагрузки устойчивость электродной системы повышается с увеличением массы токоведущих частей. Прочность трубчатых тоководов может быть значительно увеличена путем применения элементов механического усилия: бандажей, стяжек, многослойной конструкции и т. п. В некоторых случаях тоководы и изоляторы могут быть частично или полностью защищены от механического воздействия магнитного и электрического полей путем применения специальных экранирующих поле вставок. Прочность и стойкость электродных систем при этом возрастает. Особое внимание следует уделять выбору геометрии и конструкции разрядного промежутка — инструмента воздействия в электрогидравлических установках.

Стойкость электродов в основном зависит от эрозии активных поверхностей разрядной зоны и прочности изоляторов, находящихся вблизи разряда. При электрическом разряде между электродами ток протекает через рабочую среду по каналу электрического разряда (КЭР) относительно небольшого сечения (диаметром порядка 1 – 20 мм), площади поверхностей на оконечностях тоководов, передающих ток в КЭР, малы. Вследствие этого достигаются высокие значения плотности тока j≈ 106 А/см2. При таком значении плотности тока в месте контакта КЭР с металлом токовода температура достигает точки плавления железа за ~ 10-10 с, а точки кипения – за ~ 5 . 10-6 с.

Тепловые потери (нагрев тоководов). П ерегрев тоководов и, как следствие, изоляторов электродных систем значительно ухудшает электрическую прочность изоляции и является одним из факторов, уменьшающих их эффективность. Процесс нагрева тоководов импульсными токами отличается рядом характерных особенностей: большой амплитудой тока в импульсе, превышающей номинальные значения, для случая длительной нагрузки на два-три порядка; малой длительностью процесса отдельного разряда; сложным характером изменения тока во времени; значительным изменением температуры нагрева за короткий промежуток времени; дискретностью тепловой нагрузки.

3.Р. Малкиным показано, что для одинакового прогрева однородного стержня по всей толщине тепловой баланс будет определяться уравнением

(1)

(1)

где I – ток в стержне; R – сопротивление стержня, θ x – превышение температуры стержня над температурой окружающей среды; R 0 – полное тепловое сопротивление; t – время действия тока; C 0 – теплоемкость материала.

При установившемся тепловом режиме

или

или  ,

,

где θ – общий перепад температур между стержнем и окружающей средой.

Преобразовав уравнение (1) и интегрируя его, получаем:

. (2)

. (2)

Здесь T = C 0 R 0 носит название постоянной времени нагрева стержня-токовода. Значение ее лежит в пределах от 0,1 до 0,6 ч. Постоянная интегрирования С 1= T lnθ при t =0, следовательно:

или

или  (3)

(3)

Таким образом, зная θ и Т, можно по уравнению 3 составить кривую нагрева токовода (см. слайд. 17).

В электрогидравлических установках электроды работают в режиме кратковременных нагрузок, чередующихся с паузами, во время которых ток отсутствует (см. слайд 18). Обозначим ток перегрузки как I п. В случае, если стержень нагружен током I согласно уравнению (1) перепад температур между стержнем и окружающей средой за время t = t И- t 0 будет равен

(4)

(4)

Здесь I 2 RR 0=θ – максимально допустимый перепад температур на стержне в установившемся тепловом режиме; I –длительно допустимый ток нагрузки, соответствующий установившемуся допустимому перепаду температур; t И –время действия импульса; t 0 – время паузы между импульсами.

Аналогично, за время t И действия тока перегрузки I п перепад температур равен:

(5)

(5)

Для того, чтобы при длительном действии прерывистой нагрузки перепад температур на внутреннем проводе не превышал допустимой величины θ, необходимо соблюсти следующие условия:

(6)

(6)

Обозначим  – коэффициент перегрузки,

– коэффициент перегрузки,

(7)

(7)

Таким образом, зная время паузы между импульсами t 0, время действия импульса t И и тепловую постоянную времени T, можно ориентировочно определить значение допустимого тока перегрузки для электродов:

(8)

(8)

Параметры разрядной цепи (U 0, L, C и l 0), электрические параметры жидкости, а также конструктивные параметры электрода при самопробое определяют непроизводительные затраты энергии разрядного контура в период формирования пробоя.

На слайде 19 приведена схема оконечности стержневой противостоящей электродной системы, характерной для многих типов ЭГУ. Такая геометрия разрядного промежутка наиболее часто используется в электрогидравлических исполнительных органах в силу того, что она позволяет создавать резко неоднородные электрические поля и пробивать жидкость в больших слоях при сравнительно невысоком рабочем напряжении. При этом оконечности тоководов, находящиеся в разрядном промежутке, не нуждаются в тщательном контроле над состоянием их поверхности.

С целью повышения стойкости изоляции и срока службы электрода токопроводящий стержень 1 выступает из проходного изолятора на расстояние h = 30 – 100 мм, а изоляция электрода 2 в этой зоне выполняется сменной (изолирующий сменный электродный наконечник 3). Развитие стримеров с неизолированной части токопроводящего стержня обуславливается общей картиной электрического поля, а также его местным искажением.

К основным конструктивным параметрам рассчитанного на самопробой жидкости электрода, определяющим картину электрического поля в межэлектродном разрядном промежутке и оказывающим основное влияние на стойкость изоляции и величину электрических потерь на стадии формирования пробоя в жидкости, относятся: диаметр d и длина h неизолированной части токопроводящего стержня, ширина δ и глубина h δ зазора между изоляцией и токопроводящим стержнем, радиус закругления оконечности токопроводящего стержня r ≈ d /2.

Экспериментальное варьирование величинами δ и h δ показало, то наименьшая вероятность развития скользящих разрядов по поверхности изоляции при разрядном напряжении U р= 45 – 50 кВ достигается при δ = 2 – 5 мм и h δ = 45 – 50 мм. Дальнейшее увеличение h δ практически не влияет на развитие скользящих разрядов.

Уменьшение диаметра стержня d и его длины h приводит к уменьшению неизолированной площади S стержня (анода), которая контактирует с рабочей жидкостью. Это способствует снижению потерь энергии на предпробойной стадии разряда. Однако в результате быстрого эрозионного износа такого стержня срок службы электродной системы сокращается. Данная проблема может решаться за счет съемных тоководов, замену которых выполнить гораздо проще, чем замену всего электрода. Кроме того, уменьшение h способствует увеличению количества скользящих разрядов по поверхности изолятора и приводит к его быстрому разрушению.

Об относительной стойкости изолятора электрода можно судить по степени локализации разрядов на поверхности изоляции, выражающей в процентном соотношение количество разрядов у поверхности изоляции n р к общему количеству произведенных разрядов N р:

(9)

(9)

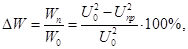

Относительные потери энергии на стадии формирования пробоя определяются из соотношения

(10)

(10)

где W п – абсолютное значение потерь энергии, W 0 – значение запасенной энергии, U 0 – зарядное напряжение, U пр – напряжение на накопителе к моменту завершения пробоя (на осциллограмме оно характеризуется резким изломом кривой изменения напряжения).

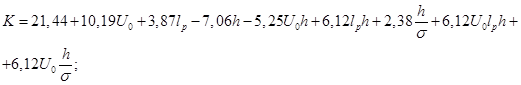

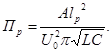

В интервале изменений параметров U 0 = 40 – 60 кВ, lр = 20 – 100 мм, σ = (0,2 – 0,035) Ом-1.м-1 и h = 30 – 70 мм при постоянных параметрах разрядного контура (C = 4 мкФ, L = 7 мкГн) и электрода (d = 10 мм, δ = 2 мм, h δ = 50 мм) степень локализации разрядов и потерь энергии за время формирования пробоя для стержневой-противостоящей системы электродов линейной геометрии А.К. Ткаченко предложил определять из выражений, полученных с помощью планирования экстремальных экспериментов:

(11)

(11)

(12)

(12)

где l р – межэлектродное расстояние, σ – удельная проводимость воды.

При конструировании электродов необходимо знать время, в течение которого выступающая неизолированная часть стержня электрода уменьшится до опасной величины вследствие электрической эрозии. Его можно определить, зная количество металла, уносимого с электрода в течение одного разряда заданной мощности (см. слайд 20):

(13)

(13)

где kd– коэффициент, учитывающий влияние диаметра токопроводящего стержня на эрозию; U э – эквивалентный энергетический потенциал; j п – интеграл от модуля разрядного тока; С п – удельная теплоемкость материала стержня электрода; Т пл – температура плавления материала стержня электрода; Т 0 – начальная температура стержня электрода; q пл – удельная теплота плавления материала стержня электрода; q и – удельная теплота испарения материала стержня электрода; К в – коэффициент выброса материала за один разряда.

При электрическом разряде средней мощности в воде эквивалентный энергетический потенциал части плазмы, взаимодействующей с электродом, может быть принят для анода и катода соответственно равным U э.а=17 В, U э.к=20 В. При колебательном разряде с малым декрементом затухания, без значительной погрешности можно принять и для анода, и для катода U э≈18,5 В. Влияние диаметра стержня на количество выброшенного за один разряд металла учитывается с помощью коэффициента kd, значение которого для разрядов средней мощности приведено в табл. 1. (см. слайд 21)

Экспериментально определенные значения коэффициента выброса составляют для стали Ст.3 – 0,055, для меди М1 – 0,065, для латуни Л 62 – 0,06, для алюминия – 0,2, для молибдена – 0,025 и для вольфрама – 0,03.

Интеграл от модуля разрядного тока определяется согласно выражению:

(14)

(14)

где, как известно,

(15)

(15)

При включении напряжения между электродами возникает неоднородное электрическое поле, имеющее нормальную и касательную составляющую напряженности. Касательная составляющая обуславливает развитие разряда по поверхности и ее разрушение вдоль пути разряда. Силы, возникающие при включении напряжения, понижают поверхностную энергию тела и облегчают его разрушение. Трещины, возникающие при скользящем разряде, имеют вид системы ямок. Они развиваются в областях максимального скопления дислокаций, где имеются и наибольшие механические напряжения.

Стойкость деталей изоляторов электродных систем зависит от следующих факторов (см. слайд 21).

Выбор материала. Лучшими из испытанных технологически и экономически целесообразных материалов являются стеклопластик, полиэтилен и вакуумная резина. Некоторые материалы, например фторопласт, имеют более высокие диэлектрические и механические характеристики по сравнению с названными материалами, но они совершенно непригодны для работы в условиях электродных систем электрического разряда в жидкости в жидкости из-за их низкой ударной прочности.

Природа рабочей жидкости. Поскольку скользящий разряд развивается по границе раздела твердой изоляции и рабочей жидкости, в жидкости повышенной проводимости разрядное напряжение по поверхности твердого диэлектрика определяется в основном проводимостью, а в жидкости с низкой проводимостью – соотношением диэлектрических проницаемостей среды и твердого диэлектрика. Кроме того, новые технологии электроразрядного синтеза углеродных наноматериалов и электроразрядного диспергирования и карбидизации требуют выполнения электроразрядной обработки в агрессивных углеводородных и спиртосодержащих жидкостях, что необходимо учитывать при выборе материала изолятора.

Время работы. Вероятность разрушения деталей в зоне разряда выше в период приработки электродов.

Конструктивные характеристики детали (геометрия расположения по отношению к тоководам, наличие амортизирующих элементов и т.п.) и в целом всей электродной системы. Так, наличие инициирования и стабилизации разряда значительно улучшают условия работы изоляторов.

При работе электродной системы типа стержень – плоскость на самопробой наибольшее влияние на эффективность преобразования энергии в ней и ее долговечность имеет величина поверхности электрода-катода. Обычно радиус кривизны электрода-анода составляет 3 – 6 мм. При этом поверхность электрода-катода может изменяться от нескольких до сотен квадратных сантиметров и больше. Можно считать, что максимальная напряженность поля у электрода-анода будет при соотношении поверхностей S -/ S += 60 – 100.

Следует отметить, что изменение емкости и индуктивности разрядного контура в диапазонах, практически используемых в электрогидравлических установках, не влияет на развитие разряда у торцевой поверхности изолятора электрода. Однако при изменениях напряжения в пределах от 30 до 70 кВ, длины разрядного промежутка от 20 до 100 мм, радиально-щелевого зазора от 3 до 0 мм, глубины зазора h от 50 до 0 мм и диаметра стержня-анода d от 5 до 14 мм увеличивается вероятность развития разряда по торцу изолятора в 5 – 8 раз. Увеличение глубины радиально-щелевого зазора h δ более, чем до 50 мм и ширины δ до более, чем 3 мм не оказывает влияния на характер развития разряда, но приводит к увеличению потерь энергии.

Для электродных систем коаксиальной геометрии особенно важна задача исключения поверхностных разрядов по изоляторам внутри тоководов. На напряжение перекрытия изолятора при σ < 0,02 Ом-1.м-1 значительное влияние оказывает форма изолятора (см. слайд 22), поскольку при уменьшении толщины слоя твердого диэлектрика, непосредственно примыкающего к электроду-аноду (центральный токовод), увеличивается напряженность поля как в самом твердом диэлектрике, так и на границе раздела, где напряженность в ε/ε0 раз превышает напряженность в рабочей среде (для воды ε≈80). При σ > 0,02 Ом-1.м-1 напряжение перекрытия изолятора почти не зависит от его формы и материала, поскольку фактором, определяющим распределение электрического поля, уже является проводимость жидкости.

Напряжение перекрытия изолятора U п, находящегося в воде, при увеличении пути перекрытия возрастает незначительно, следовательно, для электродных систем коаксиальной геометрии самым действенным методом повышения U п будет применение жидкостей с низкой удельной проводимостью.

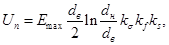

Известно эмпирическое уравнение для определения U п изоляторов электродных систем коаксиальной геометрии:

(16)

(16)

где k σ – коэффициент, учитывающий влияние σ воды при σ>0,017 Ом-1.м-1, k σ=0,38 – 0,4; kf – коэффициент формы изолятора при σ > 0,01 Ом-1.м-1, kf =1; k ε – коэффициент влияния материала изолятора, k ε=1; Emax – максимальная напряженность поля, кВ/мм, при перекрытии изолятора с плоским торцом(типа шайбы), Emax=A1-В1 δ 1 (для полиэтилена A1 =51,2; В1 =1,3, для полиметилметакрилата A1 =53,8; В1=1,1; δ 1 – межэлектродное расстояние.

Приведенное выражение позволяет рассчитывать изоляцию в коаксиальной электродной системе, находящейся в воде. При этом диапазон вариации параметров, не приводящей к значительной погрешности вычисления, составляет: σ = 0,0005 – 0,25 Ом-1.м-1; δ1 = 5 – 40 мм; ε=2,2–3,6; d н/ d в≈ e.

По мере уменьшения эрозионной стойкости чистые металлы могут быть расположены в такой ряд: W, Mo, Ni, Fe, Co, Cu, Ag, Al, Zn, Pb, Cd, Su, Bi. Чистые металлы мало отвечают вышеназванным условиям. С точки зрения эрозионной стойкости важное место занимают железо и никель, поэтому в последнее время на их основе активно развиваются новые материалы с повышенной эрозионной стойкостью. Так, в ИМП НАН Украины были созданы эрозионностойкие искусственные материалы Cu–WC–Ni (МКВ70Н3) и Cu–W–Ni (МВ70Н3). Они обеспечивают наименьшие потери энергии на предпробойной стадии разряда. Для этих целей подходят также электроконтактные сплавы АВМ30, АВМ50.

Физико-химические характеристики рабочей среды, так же, как и материал, сильно влияют на стойкость оконечностей тоководов. Например, эрозионный износ в глицерине, этиленгликоле, смеси керосина с кремнийорганическими жидкостями значительно снижается по сравнению с эрозионным износом в воде. Этот факт свидетельствует о том, что определенный вклад в разрушение оконечностей тоководов в разрядном промежутке, скорее всего, вносит гидродинамическая кавитационная эрозия. Послеразрядная кавитационная полость во время схлопывания и последующего расширения перемещается к близлежащей твердой поверхности. Приближение ее объема к минимальному обычно сопровождается образованием высокоскоростной микроструи, ударяющей в близлежащую поверхность. Давление торможения этих микроструй может достигать гигапаскалей и вызывать отрыв частиц материала электрода. При скорости микроструи более 850 м/с ее удар о поверхность металла приводит к проникновению струи в толщу материала и образованию кратеров.

В жидкости может возникать кавитация на границе с твердым телом также и в том случае, если давление на фронте ударной волны таково, что возникающие в жидкости растягивающие напряжение превышают некоторое критическое значение, после которого жидкость начинает кавитировать. Критическое значение растягивающих напряжений зависит от кинематической вязкости рабочей жидкости. Соответственно, для подавления кавитационных эффектов в воде могут применяться полимерные добавки. Однако поскольку кавитация сама по себе является действующим факторов в некоторых разрядно-импульсных технологиях, их применение не всегда оправданно.

Скорость кавитационной эрозии уменьшается в органических жидкостях. Минимальную скорость разрушения показал раствор вода – глицерин с соотношением компонентов 1:1.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 760; Нарушение авторских прав?; Мы поможем в написании вашей работы!