КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дробление руд

|

|

|

|

Дробление в широком смысле слова представляет собой процесс уменьшения размеров кусков или зёрен руды до такой их величины, при которой минералы могут быть отделены друг от друга последующими процессами обогащения.

На обогатительную фабрику руда поступает в кусках разной крупности, от 200-300 до 1500 мм, в зависимости от характера руды и горных работ. Такие куски состоят из сростков минералов и не пригодны для обогащения.

Руда в этом случае должна подвергнуться предварительному дроблению, при этом конечная крупность кусков определяется главным образом характером вкрапленности минеральных зёрен в руде (крупная, мелкая или тонкая вкрапленность).

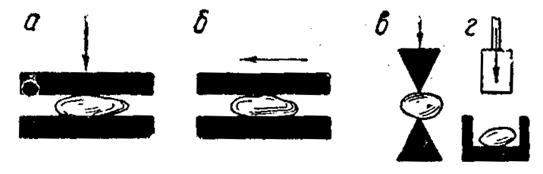

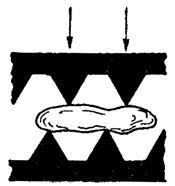

Дробление может быть проведено несколькими способами: раздавливанием, истиранием, раскалыванием, ударом и сочетанием перечисленных выше способов. В некоторых случаях к ним присоединяется ещё побочное действие разрывающих или изгибающих сил.

Методы дробления:

а – раздавливанием, б – истиранием, в – раскалыванием, г – ударом.

Дробление – один из наиболее дорогих процессов. На обогатительных фабриках стоимость процесса дробления составляет в среднем 40 % стоимости обогащения руды, а стоимость дробильной аппаратуры – около 60 % стоимости оборудования фабрики. Поэтому принципом дробления является «не дробить ничего лишнего». Соблюдение этого принципа обеспечивает экономию энергии, увеличение производительности установки, снижение потерь полезного минерала и уменьшение изнашивания рабочих частей дробилок.

Для выполнения принципа «не дробить ничего лишнего» всю операцию дробления разделяют на несколько стадий или приёмов; перед каждой стадией дробления предусматривается классификация с целью выделения мелочи для того, чтобы не подвергать готовые по размеру куски повторному дроблению, и, наконец, если возможно, то после каждой стадии дробления применяют обогащение.

Различают: крупное дробление – при дроблении руды от 1500 до 100-400 мм; среднее дробление – от 400-100 до 30-50 мм и мелкое дробление – от 30-50 до 3-5 мм. Более мелкое дробление (менее 1 мм) относится к измельчению.

Крупное, среднее и мелкое дробление осуществляется в аппаратах, называемых дробилками (щековыми, коническими и др.).

Выбор метода дробления, а следовательно, и типа дробилки зависит от физических свойств материала, подлежащего дроблению, а также от его начальной крупности и требуемой крупности продукта дробления. Для твёрдых и вязких материалов наиболее рациональным является дробление раздавливанием, ударом и истиранием, тогда как хрупкие материалы целесообразно дробить раскалыванием.

Крупное и среднее дробление осуществляется главным образом раздавливанием и раскалыванием, а измельчение – ударом и истиранием.

Разнообразие свойств и размеров дробимого материала и различные требования, предъявляемые к продукту дробления, обусловили многообразие типов дробильных машин, в которых различные конструктивные приёмы позволяют осуществлять вышеуказанные методы дробления.

| Конструктивные приёмы осуществления основных методов дробления | ||

|

|

|

| а – щековые дробилки | б – конусные дробилки | в – валковые дробилки |

|

|

|

| г – зубчатые валки | д – бегуны | е – толчеи |

|

|

|

| ж – дезинтеграторы | з – молотковые дробилки | и – шаровые и стержневые мельницы |

Раздавливание применяется при крупном, среднем и мелком дроблении и производится между плоскими качающимися щеками (а – щековые дробилки), между эксцентрически расположенными круглыми поверхностями (б – конусные дробилки) и между вращающимися навстречу друг другу валками (в – валковые дробилки).

Раскалывание производится острыми зубьями или шипами разнообразной формы (г – зубчатые валки) и применяется лишь при крупном и среднем дроблении хрупких и мягких материалов.

Истирание, всегда сопутствующее раздавливанию, осуществляется между вращающимися жерновами, между плоской и цилиндрической поверхностями (д – бегуны), между криволинейными поверхностями различной формы и применяется при тонком измельчении.

Удар, в чистом виде производится поступательно движущимся пестом (е – толчеи), вращающимися жёстко укреплёнными пальцами (ж – дезинтеграторы) или вращающимися молотками (з – молотковые дробилки). Удар применяется при крупном, среднем и мелком дроблении.

Удар в сочетании с истиранием производится при помощи свободно падающих твёрдых тел (и – шаровые и стержневые мельницы) и применяется при тонком измельчении.

Для дробления руд цветных металлов, в том числе и урановых, применяются в основном следующие типы дробилок: для крупного дробления – щековые и конусные дробилки; для среднего дробления – стандартные конусные дробилки и для мелкого дробления – короткоконусные дробилки и гладкие дробильные валки. Все дробилки этого типа дробят руду раздавливанием при прерывистом (щековые дробилки) или непрерывном нажатии (конусные дробилки, валки).

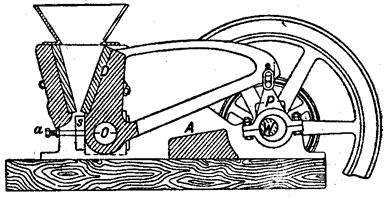

В щековых дробилках дробление производится в пространстве между подвижной и неподвижной щёками дробилки в то момент, когда первая двигается по направлению ко второй. Материал загружается в приёмное отверстие дробилки и по мере уменьшения величины кусков опускается к разгрузочному отверстию.

Конструкция щёковой дробилки.

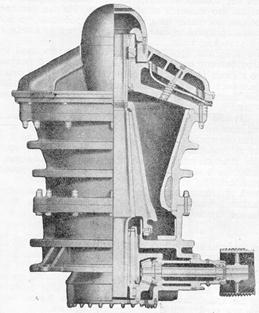

В конусных дробилках, в отличие от щековых, дробление происходит непрерывно между двумя усечёнными конусами в момент приближения подвижного конуса к неподвижному. Дробящая часть в виде усечённого конуса движется (но не вращается) по окружности внутри неподвижного конуса, производя дробление кусков руды непрерывным раздавливанием, отчасти с изгибом и истиранием.

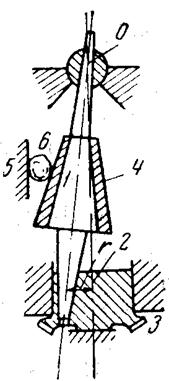

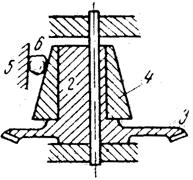

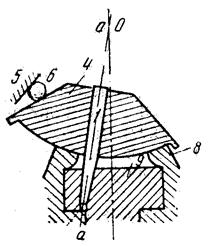

| Основные типы конусных (гирационных) дробилок: | ||

| с подвесным валом | с неподвижным вертикальным валом | с консольным валом и пологим конусом на вертикальном валу |

|

|

|

| 1 – вал, 2 и 9 – эксцентриковый стакан, 3 – коническая зубчатая передача, 4 – подвижный конус, 5 – неподвижный конус, 6 – кусок руды, 7 –подпятник, 8 – сферический подшипник. |

Кроме короткоконусных дробилок для мелкого дробления применяют также валковые дробилки.

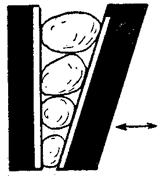

Поверхность валков может быть гладкой, рифлёной (ребристой) и зубчатой. Для дробления руд обычно применяют валки с гладкой поверхностью. Дробление материала в дробильных валках с гладкой поверхностью происходит раздавливанием кусков между двумя вращающимися навстречу друг другу валками.

Валковые дробилки работают обычно на сухом материале и представляют собой простую, надёжную и компактную машину, дающую возможность легко регулировать процесс. Применение этих дробилок особенно целесообразно при дроблении сравнительно не очень твёрдых и хрупких минералов.

Конусная дробилка с верхней опорой вертикального вала с разгрузкой дроблёного продукта через нижнюю кольцевую щель

Валковые дробилки обладают небольшой производительностью и отличаются малой степенью дробления. При сухом дроблении образуется много пыли, что является их недостатком.

Для получения материала крупностью частиц менее 1 мм применяют тонкое измельчение.

Тонкое измельчение, в зависимости от метода дальнейшей обработки руды и производительности фабрики, может быть осуществлено в аппаратах для измельчения по различным схемам. Для тонкого измельчения при обработке руд применяют мельницы, бегуны и толчеи. На крупных обогатительных фабриках тонкое измельчение в подавляющем большинстве случаев проводят в мельницах.

Классификация

Классификация является одним из важных процессов при обогащении руд, с помощью которого смесь зёрен руды различной крупности разделяется на различные сорта.

Если классификацию проводят на ситах (в присутствии воды или без неё) – такой процесс называют грохочением, а аппараты, служащие для этой цели, – грохотами. Если разделение основано на разности в скоростях падения зёрен различной крупности в воде или в воздухе, то процесс называют гидравлической или воздушной классификацией, а аппараты, применяемы для этой цели, - гидравлическими классификаторами и воздушными (пневматическими) сепараторами.

Классификация грохочением производится путём пропускания материала через одно или несколько сит. Грохочение обычно применяют для разделения материала с крупностью от 1 мм и выше, хотя в практике имеются случаи применения грохотов для получения материала более тонких классов. Нижним пределом, при котором ещё возможно применять грохочение, следует считать зёрна диаметром около 0,06 мм.

Целью грохочения является получение материала с определёнными размерами кусков или зёрен; удаление материала, крупность кусков которого меньше заданного размера; выделение материала нескольких классов по крупности для последующего более эффективного обогащения и т.п.

Применяющиеся в практике аппараты для грохочения разделяются на подвижные грохоты и неподвижные, причём имеются следующие четыре основных типа грохотов: 1) колосниковые, 2) плоско-качающиеся, 3) вибрационные и 4) барабанные.

Основной рабочей частью грохота является решето или сито, которое позволяет производить разделение материала по крупности на два или более классов.

Существует три вида решёт: с параллельными колосниками, листы со штампованными или сверлёными отверстиями и плетёная проволочная ткань. Материалом для них служат – мягкая сталь, чугун, нержавеющая сталь, бронза, латунь и др.

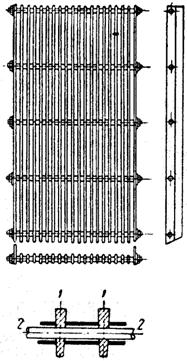

Неподвижный колосниковый грохот: 1 – колосники, 2 – болты.

Гидравлическая классификация на практике осуществляется в водной подвижной среде, находящейся в виде непрерывно-восходящих или горизонтально и наклонно текущих потоков. Вода, являясь транспортирующим средством, используется при классификации в качестве разделяющей, главным образом при свободном падении, и в качестве распределяющей, главным образом при стеснённом падении, среды.

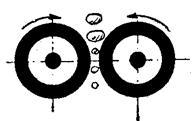

В замкнутом цикле измельчения для отделения крупного материала от мелочи применяют механические классификаторы. Классификация в них производится по принципу скоростей падения зёрен в горизонтально текущей струе пульпы в условиях стеснённого падения.

Осаждающиеся частицы (пески) удаляются при помощи транспортирующего устройства, которым являются гребки с возвратно-поступательным движением или вращающиеся спирали и др. Недоизмельчённый материал (пески) при замкнутом цикле измельчения возвращают обратно в мельницу на доизмельчение, а взвешенные мелкие частицы вместе с водой поступают в слив и в дальнейшую обработку. Движение транспортирующего механизма вызывает волнение пульпы и способствует классификации.

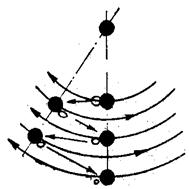

Реечный классификатор представляет собой наклонное узкое корыто, которое имеет две боковые и одну торцевую стенки и открыто в верхнем конце. В корыте размещены одна или более гребковые рамы. Рама с гребками посредством кривошипно-шатунного механизма совершает возвратно-поступательные движения. При движении гребковой рамы вверх она находится в своём нижнем положении и транспортирует пески. Затем она поднимается по кривой до своего верхнего положения и, находясь над песками, двигается вниз. После этого она по кривой опускается вниз и цикл повторяется.

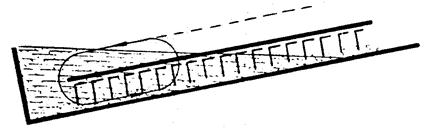

Схема движения гребковой рамы реечного классификатора.

Руда, подлежащая классификации, в виде пульпы подаётся в нижнюю часть корыта. Слив, состоящий из частиц необходимой крупности, разгружается через сливной порог. Осевший крупный материал (пески) перемещается постепенно гребками по корыту вверх и разгружается через верхний открытый конец.

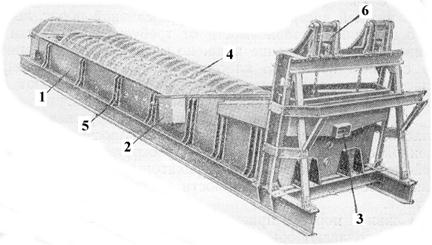

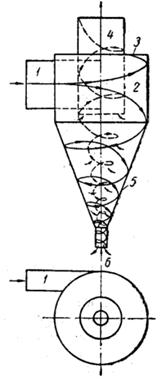

Спиральный классификатор по принципу действия аналогичен реечному классификатору и представляет собой полуцилиндрическое корыто в котором на продольном валу вращается спираль. Пульпа поступает в осадительный бассейн и подвергается классификации, причём тонкий материал в виде слива разгружается через нижний конец корыта классификатора, тогда как более крупный материал (пески) оседает на дно корыта, подхватывается спиралью и разгружается в верхней части корыта.

Спиральный классификатор:

1 – корыто, 2 и 3 – приёмное и разгрузочное отверстия, 4 – спираль, 5 – лапы, 6 – подъёмное устройство.

Для классификации мелких частиц, порядка 5-40 мкм, применяют гидроциклоны и центрифуги. Процесс классификации в гидроциклонах и центрифугах значительно ускоряется, так как для осаждения частиц минералов в жидкой среде вместо силы тяжести используется центробежная сила, которая в сотни и тысячи раз может превышать силу тяжести.

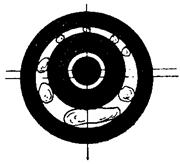

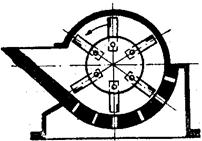

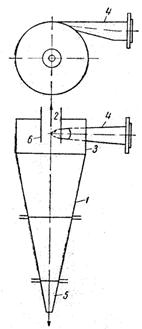

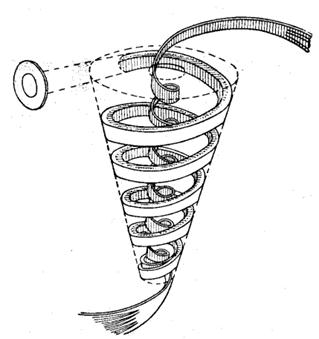

Гидроциклон состоит из опрокинутого металлического конуса с плоской крышкой, имеющей центральное выпускное отверстие для слива.

| Схема гидроциклона: 1 – конус, 2 – отверстие для слива, 3 – цилиндрическая часть, 4 – питающая труба, 5 – насадка, 6 – труба. |

Питание в виде пульпы подаётся центробежным песковым насосом в цилиндрическую часть аппарата по трубе, сечение которой у входя в циклон уменьшается. Крупные частицы собираются в вершине конуса и разгружаются через выпускное отверстие насадки, тогда как тонкие выходят через отверстие для слива.

Пульпа, входя в гидроциклон по касательной к внутренней поверхности конуса, образует спиральный сжимающийся книзу поток, который в некоторой точке конуса раздваивается, причём первый опускается по спирали вниз и выходит через насадку, а второй, поднимаясь по спирали вверх, внутри основного потока, выходит через верхнее сливное отверстие. В центре циклона, по его вертикальной оси, образуется воздушный столб в виде цилиндра.

Схема движения пульпы в гидроциклоне.

После измельчения проводят сгущение и фильтрацию пульпы.

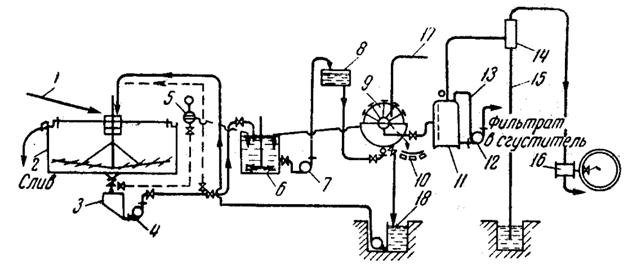

Схема цепи аппаратов отделений сгущения и фильтрации на обогатительной фабрике: 1 – пульпа, 2 – сгуститель, 3 – зумпф, 4 и 7 – песковые насосы, 5 – диафрагмовый насос, 6 – чан, 8 – бачок, 9 – вакуум-фильтр, 10 – транспортёр, 11 – ресивер, 12 – насос, 13 – уравнительные трубки, 14 – водоуловитель, 15 – труба, 16 – вакуум-насос, 17 – подача сжатого воздуха, 18 – зумпф.

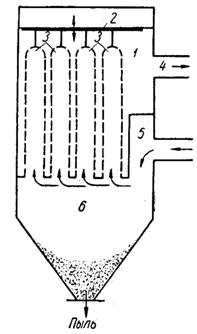

При измельчении и дроблении рудных материалов образуется значительное количество пыли. Для пылеулавливания используют циклоны и различные типы фильтров.

| Схема циклона для улавливания пыли: 1 – газопровод, 2 и 5 – цилиндрическая и коническая части циклона, 3 – крышка, 4 – цилиндрический патрубок, 6 – разгрузочное отверстие |

| Рукавный (мешочный) фильтр: 1 – камера, 2 – коромысло, 3 – мешки, 4 – воздухопровод, 5 – поступление запылённого газа, 6 – сборник для пыли. |

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 8571; Нарушение авторских прав?; Мы поможем в написании вашей работы!